сь о ;е (I Изобретение относится к области очистки отливок от отстатков керамической литейной формы, преимуществен но на основе кремнезема, и может найти применение в литейных цехах при производстве литья в разовые песчаные формы на основе кремнезема. Известен способ очистки отливок от остатков керамики в расплаве едкой щелочи l ,Недостатками этого способа являютс высокая стоимость процесса очистки, опасность работы и.возможность коррозии отливок. ..Известен также способ очистки отливок от остатков керамики растворени ее в расплаве кальдиьшрованной соды 2j Недостатком такого способа является длительность обработки отливок. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очистки отливок от остатков керамической литей ной формы на основе кремнезема в кар бонатном расплаве, содержащем добавки, 10-15 мас.% хлорида и 1-5мас, % фторида щелочного металла Гз. Способ основан на реакции кремнезема с карбонатом: SiO, H-Na COj- Na SiOj+CO 4 Очистку отливок производят порциями, при этом по мере обработки очередных порций отливок расплав обогаикается силикатом и обедняется карбонатом. Это приводит к тому, что в процессе эксплуатации карбонатной ванны постоянно снижается скорость очистки отливок и увеличивается вынос расплава за счет непрерывного повьппения вязкости расплава, Обработку отливок прекращают и расплав заменяют свежим, когда общее количество растворенной в нем кварце вой кнрамики достигает 16-18% от массы расплава,, Добавки хлоридов и фторидов щелоч ного металла устраняют образование в ванне осадков и несколько разжижают расплав,однако их влияние на скорость очистки отливок незначительно, Кроме того, недостаточная интенсивность очистки отливок известным способом .приводит к удлинению времени кх выдержки в расплавеS а следовательно, к снижению производительности процес са и срока службы технологической оснастки, опасности обезуглероживани и коррозии поверхности отливок 72 изобретения является инИисификация процесса очистки отливок пт остатков литейной формы на основе кремнезема. Цель достигается тем, что согласно способу очистки отливок от остатков литейной формы на основе кремнезема, включающему порционную обработку отливок в карбонатном расплаве, порционную обработку отливок чередуют с добавлением в карбонатный расплав алюминия в количестве 3-25% от массы растворенного в расплаве кремнезема. Экспериментально установлено, что алюминий взаимодействует с расплавленным карбонатом натрия, однако реагирует с продуктом растворения кремнезема в карбонатном расплаве - метасиликатом натрия. Эффект от добавки алюминия объясняется протеканием в расплаве реакции:4Na2SiO +2Al + 1,502 2NaAlSi2 0 +3Na20, в результате которой образуются алю осиликат и весьма активный рксид натрия, который и ускоряет процесс очистки отливок. Поэтому количество добавляемого алюминия прямо пропорционально зависит от массы растворенного в расплаве кремнезема. Способ осуществляют следующим образом. После очистки порций отливок в карбонатном расплаве, имеющем температуру и выше, когда содержание растворенного кремнезема достигает 1,5-4,0%, в расплав вводят алюминий в количестве 3-25% от массы растворенного в расплаве кремнезема и продолжают обработку порций отливок. Операцию введения алюминия повторяют по достижению в расплаве упомянутой величины содержания кремнезема (1,5-4,0 мас,%). При достижении в расплаве 16-20% растворенного кремнезема обработку отливок прекращают и расплав заменяют свежим. Каждую порцию отливок после обработки в расплаве охлаждают в воде, на воздухе или в другом расплаве солей в зависимости от требуемой структуры и свойств металла, промывают в течение 5-10 мин в воде и сушат. Ускорение в 1,1 раза процесса очистки отливок обнаружено уже при добавке 3,0% алюминия от. массы раст3nopennoio кромиечема. При увеличении количег.тпа я.г1Н)мииия свыше 3% эффект от его действия непрерывно возрастае и достигает максимума примерно при 20% А1, при этом скорость очистки отливок возрастает в 2-5 раз в зависимости от концентрации растворенног в расплаве кремнезема. При добавке 25% алюминия скорости очистки отливок остается еще довольно высокой (в 1,5-2 раза больше, чем без добавки алюминия), однако при 25% А1 и более наблюдается заметное загущение расплава и возрастание в связи с этим выноса солей с отливками. Поэто му добавка алюминия свьше 25% нецелесообразна. При чередовании операций обработк порции отливок и добавления алюминия обеспечиваются наиболее благоприятныв условия его усвоения расплавом, при этом скорость очистки в среднем в 1,5 раза вьше, а вынос расплава с отливками в 1,4 раза меньше по сравнению с введением всего необходимого на процесс алюминия в исходный расплав. На практике масса обрабатываемой в расплаве порции отливок составляет обычно 10-15% от массы расплава. В одном и том же расплаве очищается до 70-100 таких порций. Добавление алюминия после каждой такой порции, хотя и является оптимальным варианто его усвоения, однако потребовало бы значительных затрат времени на данну операцию. Поэтому для условий производства целесообразно вводить алюминий 1-2 раза в смену, совмещая эту операцию с добавлением в ванну свеже го расплава солей для поддержания рабочего уровня расплава в ванне. , При очистке точного литья за смен в ванне обрабатывается такая масса отливок, с которой в расплав вводится обычно 3-4% кремнезема. Таким образом, алюминий следует вводить в карбонатную ванну каждый раз после растворения в ней 1,5-4% кремнезёма или керамики (керамика на точном литье на 96-98% состоит из кремнезем В производственном процессе масса или концентрация растворенного в рас плаве кремнезема контролируется хими ческим анализом на SiO или определя ется по тоннажу очищаемых отливок и заранее известному среднему содержанию керамики на 1 т литья. Исходя из этих данЕ1ых , рпсгчитр.1влот.:я К-ОЛИЧРС.ТМО добавляемого в рас.п.пав алюминия, Повышение скорости очистки отлипок за счет добавок алюминия наблюдается ; как в число карбонатном расплаве, так и с присадками хлоридов и фторидов щелочных металлов. Применение изобретения не ограничивается только очисткой отливок от керамики, так как ускоряющее влияние алюминия проявляется также при очистке от формовочной массы и пригара отливок, полученных в песчаноглинистые и жидкостекольные формы на основе кремнезема. Пример 1. В электродно-соляной ванне приготавливают 100 кг расплава солей следующего состава, мае.%: Карбонат натрия85 Хлорид калия10 Фторид натрия5 При 900°С в расплаве порциями по 15 кг очищают от керамики точные стальные отливки повьщ1енной сложности. Время очистки каждой порции отливок 30 мин. На 1 т отливок до обработки в среднем было 20 кг остатков кера- После обработки 10 порций отливок (150 кг литья), когда в расплав переходит 3 кг керамики или 3% к массе расплава, очистку прекращают и в расплав вводят 90 г гранулированного алюминия (3% к массе керамики). Затем снова обрабатывают 10 порций отливок, вводят 90 г алюминия и так чередуют операции до растворения в расплаве 16% кремнезёма или керамики, после чего расплав признан непригодным. Пример 2. Обрабатывают отливки аналогично примеру 1, но алюминий добавляют в расплав по 600 г или по 20% к массе растворенной керамики, выдержку отливок сокращают до 15 мин, а обработку порций заканчивают по достижении 20% керамики в расплаве. Пример 3. Обрабатывают отливки аналогично примеру 1, но после обработки каждых 150 кг отливок в расплав вводят 750 г алюминия или 25% к массе предварительно растворенной в нем керамики, а вьщержку отливок сокращают до 20 мин. Обработку порций прекращают после растворения в расплаве 18% керамики. После очистки в карбонатном расплаве отливки во всех трех примеpax в зависимости от требуемой структуры и свойств металла охлаждают в :Воде, на воздухе или в другом расплаве солей, а затем в течение 5-10 мин промьшают в воде и сушат.

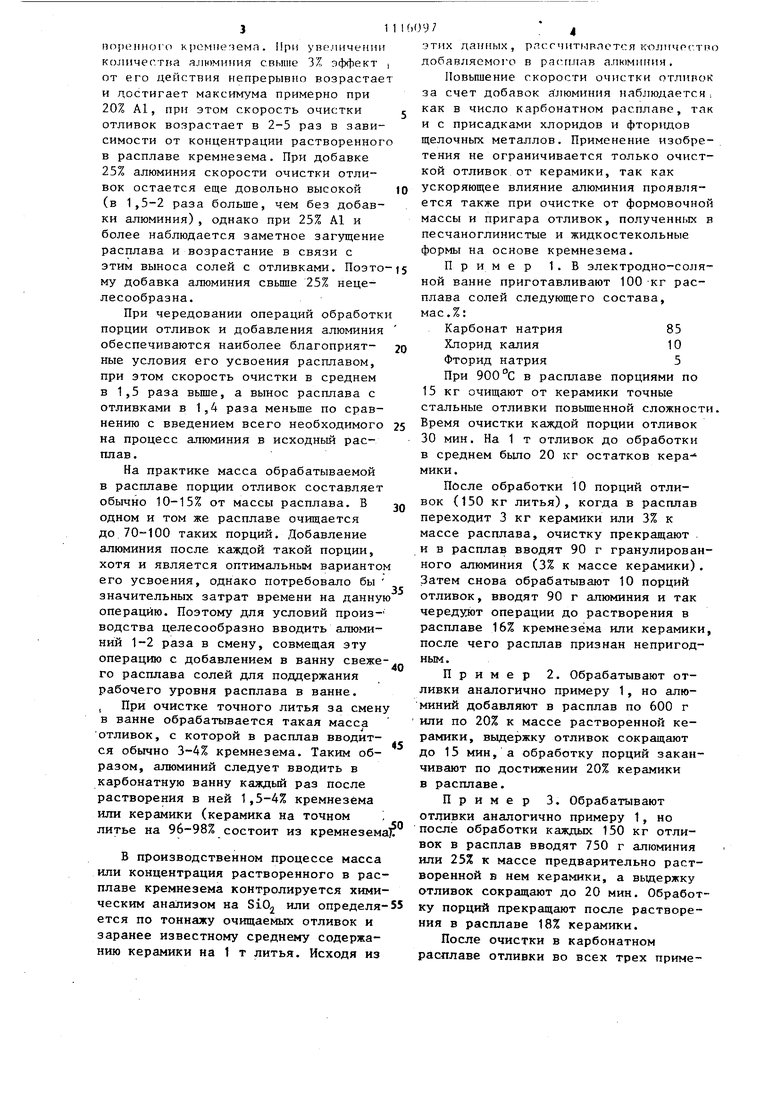

Пример 4. В каждой из трех лабораторных печей приготовлено по 1 кг расплава. В первой печи расплав чистого карбоната натрия, во второй и третьей - расплавы с составом согласно примеру 1.

Рабочую температуру расплавов в Пределах 920-930 С регулируют автоматически.

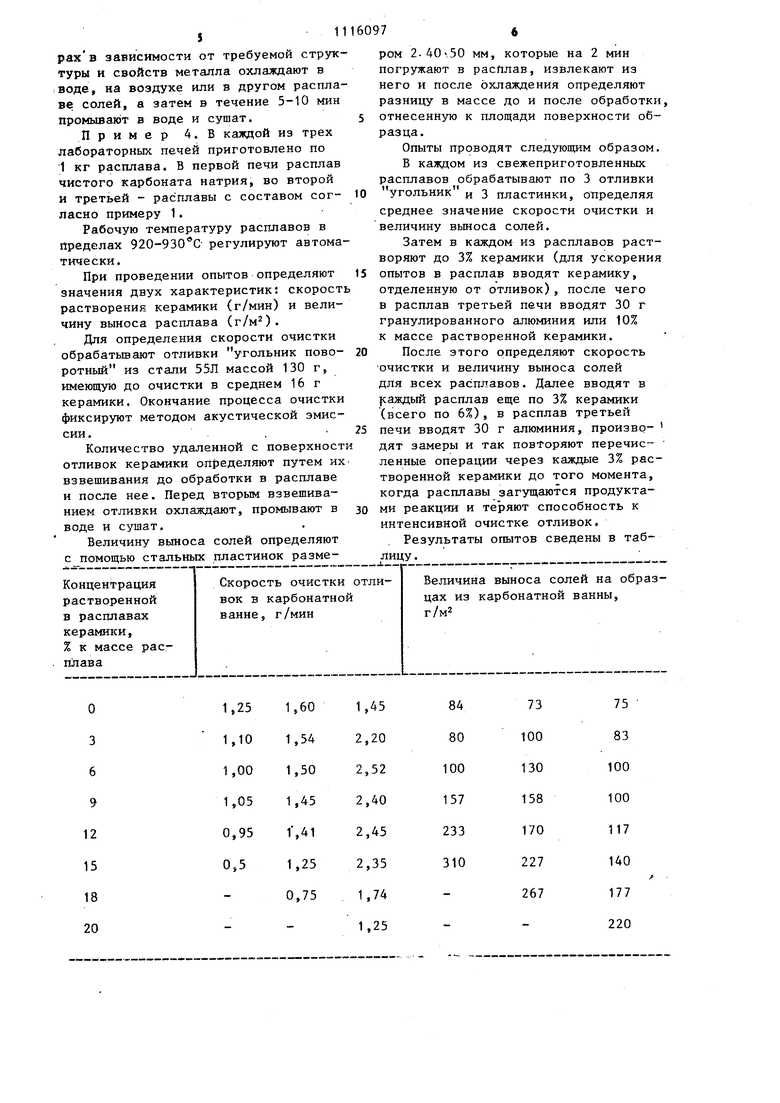

При проведении опытов определяют значения двух характеристик: скорост растворения керамики (г/мин) и величину выноса расплава (г/м).

Для определения скорости очистки обрабатьшают отливки угольник поворотный из стали 55Л массой 130 г, имеющую до очистки в среднем 16 г керамики. Окончание процесса очистки фиксируют методом акустической эмиссии.. Количество удаленной с поверхност отливок керамики оп зеделяют путем их взвешивания до обработки в расплаве и после нее. Перед вторым взвешиванием отливки охлаждают, промывают в воде и сушат.

Величину выноса солей определяют с помощью стальных пластинок размеСкорость очистки отливок в карбонатной ванне, г/мин

ром мм, которые на 2 мин погружают в расплав, извлекают из него и после охлаждения определяют разницу в массе до и после обработки отнесенную к площади поверхности образца.

Опыты проводят следующим образом

В каждом из свежеприготовленных расплавов обрабатывают по 3 отливки угольник и 3 пластинки, определяя среднее значение скорости очистки и величину вьшоса солей.

Затем в каждом из расплавов растворяют до 3% керамики (для ускорения опытов в расплав вводят керамику, отделенную от отливок) , после чего в расплав третьей печи вводят 30 г гранулированного алюминия или 10% к массе растворенной керамики.

После этого определяют скорость ОЧИСТКИ и величину выноса солей для всех расплавов. Далее вводят в раждый расплав еще по 3% керамики (всего по 6%), в расплав третьей печи вводят 30 г алюминия, производят замеры и так повторяют перечисленные операции через каждые 3% растворенной керамики до того момента, когда расплавы загущаются продуктами реакции и теряют способность к интенсивной очистке отливок.

Результаты опытов сведены в таблицу.

Величина выноса солей на образцах из карбонатной ванны, г/м2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химической очистки отливок и линия для его осуществления | 1983 |

|

SU1171565A1 |

| Расплав солей для очистки отливок от остатков кварцевой керамики | 1977 |

|

SU789636A1 |

| Способ химической очистки отливок от керамики и устройство для его осуществления | 1983 |

|

SU1127917A1 |

| Способ химической очистки метал-лОВ | 1976 |

|

SU800242A1 |

| Способ очистки отливок от керамики | 1979 |

|

SU876790A1 |

| Способ очистки отливок от остатков формовочной или керамической смеси | 1980 |

|

SU950801A1 |

| Способ очистки отливок от остатков керамики | 1972 |

|

SU444820A1 |

| Способ выплавки синтетического ферритного чугуна | 1983 |

|

SU1122706A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МЕТАЛЛИЧЕСКОГО СПЛАВА, СОДЕРЖАЩЕГО КАРБИД ТИТАНА | 2020 |

|

RU2739898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

СПОСОБ ОЧИСТКИ ОТЛИВОК ОТ ОСТАТКОВ ЛИТЕЙНОЙ ФОРМЫ на основе кремнезема, включающий порционную обработку отливок в карбонатном расплаве, отличающийся тем, что, с целью интенсификации процесса очистки, порционную обработку отливок чередуют с добавлением в карбонатный расплав алюминия в количестве 3-25% от массы растворенного в расплаве кремнезема. О)

О

3

6

9

12

15

18

20

75

73 100

83 130 100 158 100 117 170 140 227 267 177 220

711160978

Гакю образом,, предлагаемый спо- Присутствие алюминия в расплаве

sco6 позволяет в 2-5 раз увеличитьв 1,5 раза уменьшает вынос солей с

скорость удаления остатков формы сотливками по сравнению с известными

поверхности отливои, сократить темспособами, способствует экономии

самым продолжительность обработки 5материалов, обеспечивает высокую раотливок в высокотемпературном карбо-ботоспособность и жидкотекучесть раснатномрасппаве и, следовательно,повы-плава до растворения в нем 18-20%

ситьпрризводителыюсть способа,увели-кремнезема Благодаря этому уменьшачить срок службы технологической осна-ется количество простоев, связанных

стки,практическй исключить обезуглеро- 0с доплавлением солей и сливом отрабоживание и коррозию поверхности отливок.тайных расплавов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литье по выплавляемым моделям | |||

| Под ред | |||

| Я.И.Шкленника | |||

| М.., Машиностроение, 1971, с | |||

| Приспособление для обрезывания караваев теста | 1921 |

|

SU317A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-09-30—Публикация

1983-06-06—Подача