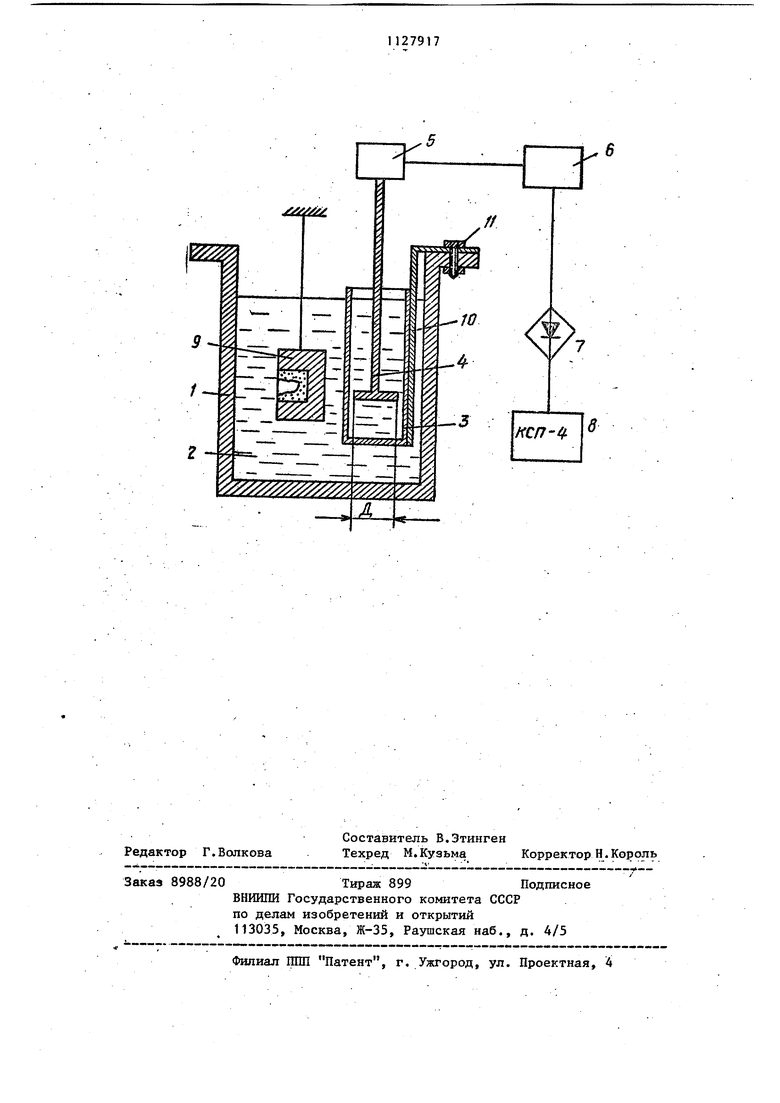

Изобретение относится к обработк металлов нeмexaн fчecки и слособами JH может быть использовано для очист .точных отливок от остатков керамической формы в расплаве, например, щелочи или карбоната. Известен способ химической очистки отливок в щелочном расплавепри температуре около , основанный на реакции взаимодействия ке рамики с гидроксидом 1 J. В этом способе вьщержку отливок в расплаве производят по заранее заданному режиму. Скорость удаления керамики с поверхности отливок в расплаве щелочи может изменяться в широких пределах так как зависит от таких факторов, к тип.детали, ее положение, в расплаве, количество керамики на отливке, степень загущения расплава керамикой колебания температуры расплава и др В связи с этим, время выдержки обычно завьшают,, ориентируясь на самый длительный режим, гарантирующий очистку ОТЛИВ1ОК. .Завьшение выдержки приводит к сни жению производительности оборудовани а также коррозии и обезуглероживанию поверхности отливок. . Известен также способ очистки, .: включанщий вьщержку отливок в распла ве кальцинированной соды с одновреме ным контролем за ходом процесса рас ворения керамики. Контроль за ходом и завершением процесса очистки осуществляется путем визуального наблюдения за интен сивностью вьщеления пузьфьков углекислого газа из расплава прекра.щение вьщеления газа из расплава сви детельствует 6 завершении процесса растворения керамики 2 3Однако в данном способе визуальный контроль является неточным, так как зависит от наблюдательности оператора, которая к тому же ограничена тяжелыми и сложными условиями наблюдения (высокая температура поверхности расплава, н. его испарения, отвлечения на выполнение других операций технологии). Кроме того, визуальный контроль приемлем лишь при соблюдении определенных условий:если в ходе реакции с расплавом не происходит раз.рушение остатков керамической форMW на куски, .отделение их и выпадёрие на дно ванны, а также если расплав не загрязнен силикатами и окис- лами металлов, в первук очередь окислами железа. В последнем случае наряду с основной реакцией идут вторичные реакции силикатов и окислов с карбонатом, которые также сопровождаются вьщелением углекислого газа. Кроме того, в загущ енных силикатами расплавах на поверхности образуется пена, устойчивая в течение . времени.. Перечисленные недостатки известного способа приводят либо к преждевременной выгрузке деталей, что сказьюается на качестве удаления кераMHKHi либо к передержке отливок в расплаве, в результате чего возможны, как это отмечено ранее, различные поверхностные дефекты личных изделий и снижается производительность оборудованизг. Наиболее близким к изобретению является устройство для электрохимической очистки, содержащее электро ванну с расплавом и регистрирующий прибор для контроля за ходом процесса растворения керамики 3. Известное устройство позволяет ос5Ш(ествлять только лишь электрохимическую очистку среднего и крупного стального и чугунного литья в щелочных расплавах и непригодно для .чисто киьшческой очистки точных отливок от керамики, в т.ч. из цветных металлов, включая как щелочные, так и карбонатные расплавы, так как его работа основана на. деполяризационном эффекте, возникающем только при : с электрохимической очистке отливок из черных сплавов в Щелочных расллавах. Целью изобретения является повышение качества очистки отливок и производительности оборудования. Поставленная цель достигается тем, что согласно способз химической очистки отЛивок от керамики, включающему вьщержку их в распла- ве с одновременным контролем за ходом процесса растворения, керамики, до загрузки отливок регистрируют фоновьй шум в расплаве, после -lero погружают отливки, выдерживают их в расплаве и извлекают по истечении времени снижения уровня шума до первоначального фонового значения. Кроме того, устройство для химической очистки отливок от керамики, содержащее ванну с расплавом и регистрирующий прибор для контроля за ходом процесса растворения ке .рамики, снабжено датчиком уровня шума, установленным в ванне с расплавом, соединенным с регистрирующим прибором и заключённым в чехол, не связанный с ним механически, имеющий форму цилиндрического стакана из етальнойили никелевой проволоки, а сам датчик выполнен в виде стержня из коррозионно-стойкого материала с присоединенным перпендикулярно его торцу диском из того же материала, причём диаметр диска-относится к его толщине как ():1. Шум, возни ающий в процессе растворения кремнезема керамики, обуслов лен протеканием химических и кристал лохимических превращений на отливке и возникает именно в момент этих превращений за счет образования новой газообразной формы (СОг или Н.О) - и нового соединения (Na2SiOa) NojCOj -t 5iOj Мо)Si Oj -f CO , 2NoiOH + Si02 N X25iOg+H20 . Акустическую эмиссию постоянно соз дают в ванне также другие процессы N (коррозия корпуса ванны, вторичные химические реакции). Именно поэтому, необходимо первоначально определить уровеньшзгма до погружения отливок в ра:сплав. Наилучшим материалом для изготовления датчика является цирконий. В отличие от других металлов цирконий практически не корродирует в щелочных .и карбонатных расплавах, благодаря образованию на его поверхности тонкой пассивной пленки окисла Сетчатый чехол предохраняет датчи от осаждения на нем.пузырьков газа, Tsepjjjjix возвещенных частиц, механи-. ческого воздействия ип на датчик, иключает образование шлама на нем. За счет этого существенно улучшается добротность датчика, уменьшается искажение шумового сигнала, улучшают ся эксплуатационные характеристики датчика.: . Момент завершения реакции керамики с расплавом фиксируется тоодо,если отношение диаметра циркониевого диска f)) к его толщине (} удовлетворяет условию 4 D/4 9. -При 174 несоблюдении указанного соотноше- . ния усиливается чувствительность датчика :к паразитическим пгумам. Так, если l)ifn 4, то существенно возрастает восприимчивость датчика к ш мам вторичных химических реакций, если Э/Ч1 9, то на сигнал основного реакционного шума периодически накладывается искажения, за счет возникновения микровибрации краев диска. Протяженный стержень датчика обеспечивает передачу акустических колебаний измерительному прибору без заметного затухания амплитуды при . диаметре 3-6 мм. I . . . На чертеже представлена схема для осуществления предложенного способа очистки. Удаление керамики с отливок осуществляют Ъ карбонатном расплаве при 910±10°С. Состав расплава, мас.%: NajCOj 89; KCI lOJ NaF 1. Исходные компоненты засыпают в ранну 1. После « установления рабочей температуры в расплав 2 помещают вначале сетчатый чехол 3, затем в него вводят атчик 4 из циркония и замеряют фоновый уровень. шума в расплаве. Для измерения уровня шума стержень датчика 4 жестко соединяют с магнитодинамическим устройством 5, а электрические сигналы, возникающие в нем, подаются на усилитель 6 и после усиления и выпрямления на выПрямителе 7регистрируются самопишуищм электронным потенциометром 8 т типа КСП-4. Затем в- расплав.погружают отливку 9 с керамикой и регистрир ют изменение уровня шума во времени. После достюкения уровня шуна первоначального фонового значения отливку извлекают из расплава, остужают на .воздухе и после промывки водой осуществляют визуальный контроль на полноту удаления кера- МИКИ. В каждом опыте используют идентичную отливку массой 65 Т. При этом на отливке содержится около 9 г керамики. . В качестве магнитодинамического устройства 5 в схеме для изм.ерения акустического сигнала используют электродинамик марки 0,1 ГД-6. Возможно использо зание электродинамика другой марки либо пьезокерамическОго датчика на основе пластинь1 ЦТС-19.

Сетчатый, чехол 3, представляющий собой по форме цилиндрический стакан из никелевой или стальной сетки, устанавливается на глубину 10-20 см от уровня расплава. Его размеры по диаметру на 2-4 см больше диаметра диска датчика. Чехол крепится независимо от, датчика с помощью жесткой Стальной пластины 10, изогнутой вверху под углЬм 90.и толта 11 к фланцу ванны либо корпусу передачи.

Пр и м ер 1. Параметры диска датчика, мм; Д - 32, 5, Уровень шум в расплаве до погружения отливки соответствует 1,5;тУ . После погрзгже НИН отливки в расплав уровень шума вначале резко возрастает в течение первой минуты до 32 tnV , на 2-4 мин снижается до 9 mV и п рактически сохраняет это значение для истечения 11-ой минуты. На 12-ой минуте начинается заметное снижение иалршкения электрического сигнала. Когда был достигнут фоновый уровень шума (15-я минута, )j отливку извлекают из расплава. После отмывки остатков расплава визуально установлено, что отливка очйщейа качественно.

и р и м е р 2.. Используют тот же датчик, что в первом случае. Уровень шума в расплаве до погружения отливки 1,5mV. После погружения отливки в расплав фиксируют изменение уровня шума во времени. На 13-ой минуте, когда уровень шума в расплаве составляет 4,6tTiV, т.е. еще не достиг фонового значения, отливку для. контрол извлекают. Визуальным осмбтром установлено наличие остатков керамики в полости отлЛвки. После повторной

обработки с нее удалено 0,72 г керамики.

П р им е р 3. Параметры диска да чика, мм: D - 36, 1i- 4. Уровень шзгма в расплаве до погружения отлив ки 2;tO,4Miy . Посл погружения отливки в расплаве изменение интенсивност шумового сигнала аналогично примеру 1. Характерно некоторое искажение сигнала: периодические осцилляции фонового сигнала и сигнала реакционного шума, Обработку отливки завершают на 18;-ой минуте.Остатков керамики на отливке не обнаружено.

П р и м е р 4. Параметры диска датчика, мм: j) - 32, Ъ- 8. Уровень шума в.расплаве до погружения отливки 2,6,niy , т.е. выше, чем в примерах 1 и 3. Фиксируя изменение уровня шума при вьщержке отливки в расплаве обработку завершают на 16-ой минуте при значении 3,0 mV . Визуальным контролем установлено, что очистка произведена качественно.

Предлагаемые способ и устройство позволяют точно определять момент завершения очистки точных отливок от керамики химическим методом, за счет чего улучшается качество очистки литья..

Исключается передержка отливок в расплаве, вследствие чего уменьшается коррозия и вытравливание легирующих компонентов с поверхностного ;слоя металла.

Увеличивается производительность оборудования, так как исключается недодержка и передержка отливок в расплаве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отливок от остатков литейной формы | 1983 |

|

SU1116097A1 |

| Способ химической очистки отливок и линия для его осуществления | 1983 |

|

SU1171565A1 |

| Способ очистки отливок от керамики | 1979 |

|

SU876790A1 |

| Способ химической очистки метал-лОВ | 1976 |

|

SU800242A1 |

| Расплав солей для очистки отливок от остатков кварцевой керамики | 1977 |

|

SU789636A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ОТЛИВОК | 1992 |

|

RU2040363C1 |

| Силовой блок технологического комплекса для очистки отливок | 2019 |

|

RU2714976C1 |

| Способ очистки отливок от остатков формовочной или керамической смеси | 1980 |

|

SU950801A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

| Плазменная шахтная печь для переработки радиоактивных отходов | 1990 |

|

SU1810912A1 |

1. Способ химической очистки отливок от керамики, включающий выдержку их в расплаве с одновременным контролем за ходом процесса раство- рения керамики, отличающ и йс я тем, что, с целью повышения чества очистки и произврдительности оборудования, до загрузки отливок регистрируют фоновый шум в расплавб, после чего погружают отливки, вьщерживают их в расплаве и извлекают по истечении- времени снижения уровня шума до первоначального фонового начения. 2. Устройство для химической очистки отливок от керамики, содержащее ванну с расплавом и регистрирующий прибор для контроля за ходом процес са растворения керамики, о т л и ч а, ю щ е. е с я тем, .что, с целью повышения качества o шcтки и производи .тельности оборудования, оно снабжено датчиком уровня шума, установлен(Л ным в ванне.с расплавом, соединенным с регистрирующим прибором и заключенным в чехол,, не связанный с ним механически, имеющий форму цилиндрического стакана из.-стальной или никелевой проволоки, а сам датчик выполнен в виде стержня из коррозионно-стойкого материала с присоединенным перt d пендикулярно его торцу диском из го же материала, причем диаметр дис(;о ка относится к его толщине как

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литье по выплавляемым моделям | |||

| Монрграфия.Под.ред Шкленник Я.И | |||

| и Озеров | |||

| Машиностроение, 1971 с | |||

| Приспособление для обрезывания караваев теста | 1921 |

|

SU317A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литейное производство, 1970, № 6, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-12-07—Публикация

1983-08-16—Подача