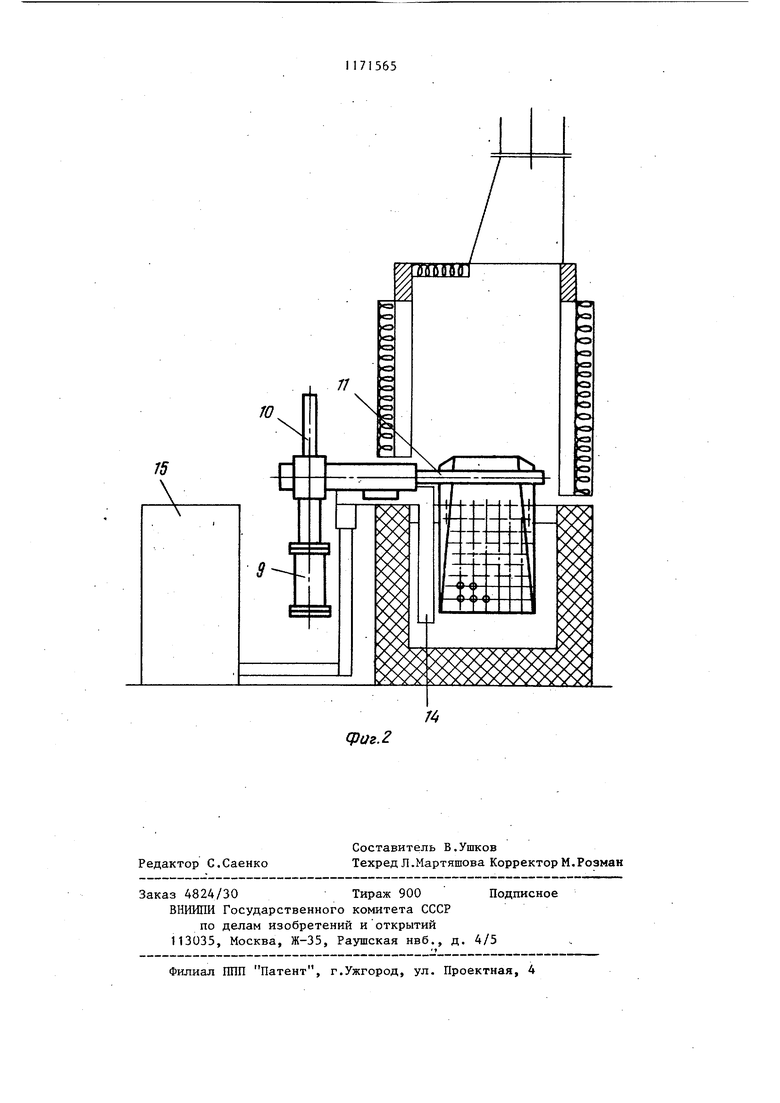

11 Изобретение относится к технологи и оборудованию для жидкостной обработки изделий преимущественно в расплавах солей и может найти применение для очистки отливок от остатков разовой песчаной формы. Цель изобретения - улучшение качества обработки, повышение производительности и расширение технологических возможностей. Пример. Производят очистку от керамики с одновременной термообработкой точных стальных отливок типа стакан в карбонатно-хлоридных распла вах. Наименование отливки Толкатель ее масса 100 г, материал сталь 40Х. Отливкаимеет глухую полость диаметром 12,5 мм, глубиной 25 мм, в которой после выбивки из форм остается в среднем 15 г кварцевой керамики. В двух стандартных злектродно-соляных ваннах типа СВС-100/13 наплавляют по 100 кг солей. Состав расплава первой ванны, мас.%: карбонат натрия 88, хлорид калия 10, фторид натрия 2, вт рой ванны: карбонат натрия 50, хлорид калия 50. Температура первого расплава 920° второго 660°С. В каждый из расплавов погружают по два порожних перфорированных ковша. 50 отливок одновременно загружают через слой расплава в один из ковшей первой ванны, выдерживают 10 мин,после чего пересыпают во второй ковш этой же ванны и да лее через 10 мин пересыпают снова в первый ковш первой ванны, где вьщерживают 10 мин. Затем отливкивысыпают в ковш второй ванны, а после 10-минутной вьщержки пересыпают во второй ковш этой же ванны, из которо го через 10 мин высыпают в воду для промывки. Далее отливки извлекают из воды и сушат. Таким образом, общее время вьщержки отливок в первой ванне 30 мин, во второй 20 мин. Всего обработано 8 партий отливок (400 шт). Ни на одной из отливок не обнаружено остатков керамики и солей Такие же результаты получены при обработке отливок Корпус форсунки из стали 55Л. Масса отливки 550 г. Деталь имеет глухое отверстие диамет ром 15 мм, глубиной 30 мм, в котором после выбивки из форм остается примерно 25 г керамики. 652 На фиг.1 показана схема предлагаемой линии; на фиг.2 - линия, поперечный разрез.. Линия состоит из печи 1 подогрева, электродно-соляной печи ванны 2 очистки отливок, злектродно-соляной печи ванны 3 охлаждения и промывки отливок в расплаве солей, ванны 4 охлаждения и промывки отливок в воде, приемной емкости 5 для обработанного литья, ковшей .6 для перегрузки отливок из ванны в ванну, ковшей 7 для транспортировки отливок в пределах ванн 2 и 3. Каждьм из ковшей 6 и 7 снабжен пневматическим приводом 8, который включает пневмоцилиндр 9, реечную передачу 10 и приводной вал 11. Ковши 7 жестко связаны со своими валами, а ковши 6 шарнирно подвешены на рычагах 12, которые жестко закреплены на валах. Ковши 6 и 7 имеют отверстия для заполнения расплавом и его удаления. Опрокидывание ковшей 6 с целью высьшания из них деталей обеспечивают роликовые упоры 13, установленные на металлоконструкции (не показана) линии. Обогрев расплавов ванн 2 и 3 осу-; 1цествляется электродами 14, подключенными к силовой сети через понижающий трансформатор 15. Очистка отливок от остатков литейной формы- на линии происходит следующим образом. С помощью реле времени устанавливается определенный такт обработки отливок в каждом из ковшей, например 10 . Отсчет такта Начинается с момента загрузки ковша 6, находящегося в печи 1 подогрева, порцией отливок автоматическим дозатором (не показан). В печи подогрева происходят удаление с поверхности отливок возможной влаги и их нагрев до температуры 150-200°С. По истечении такта обработки включается привод 8 ковша 6, который, перемещаясь по замкнутому контуру, подходит к роликовому упору 13, переворачивается (а фиг.1) и персыпает отливки в первый ковш 7 ванны 2, В которой находится расплав кальцинированной соды, нагретый до 900-950°С. Ковш 6 возвращается в исходное положение. Время перегрузки и возврата ковша 20-30 с. В первом ковше в течение такта отливки частично очищаются от кераМИКИ и нагреваются до температуры термической обработки, после чего ковш 7 переворачивается и пересыпает отливки во второй ковш 7 ванны 2, заранее погружеиньш в расплав соды (б, фиг.1). Первый ковш возвращается в исходное положение. При пересыпании отливок из их вну тренних полостей удаляются газообраз ные продукты химической реакции. Через такт обработки операция пересыпания отливок повторяется путем их перегрузки из второго ковша 7 в третий ковш 6 ванны 2, после чего отливки перегружаются ковшом 6 в первь ковш 7ванны 3- Третий ковш ванны 2 возвращается в исходное положение. Таким образом, общее время обработки в ванне 2 складывается из трех тактов, и за это время отливки дважды переориентируются в расплаве. В ванне 3 с карбонатно-хлоридным расплавом, имеющим температуру в пре делах 600-700°С, отливки в течение двух тактов охлаждаются до температуры ванны и промываются от остатков первого расплава, причем ускорению охлаждения и высокому качеству промывки способствуют загрузка через слой расплава и пересьшание отливок из ковша 7 в ковш 6. . Эти приемы обеспечивают выливание расплава первой ванны, обогащенного продуктами реакции, из полостей отливок и их хорошую промывку легкоплавким расплавом второй ванны 3. В результате существенно облегчается промывка отливок от остатков солей водой в ванне 4, в ковш 6 которой попадают отливки из второго ковша 6 ванны 3. Из ванны 4 отливки ковшом выгружаются в приемную емкость 5. При автоматическом режиме работы линии команды от реле времени на перегрузку отливок из ковша в ковш с периодичностью в один такт обработки передаются последовательно от последнего ковша (ванна 4) к первому (печь 1 подогрева) , после чего дозатором загружается первый ковш и цикл повторяется. Предлагаемые способ и линия при комплексном их использовании позволяют расширить возможности эффективной технологии за счет увеличения номенклатуры обрабатываемых деталей, повысить производительность процесса и качество обработки отливок за счет сокращения до минимума времени выдержки отливок в расплаве, исключения необходимости повторной обработки отливок, устранения брака отливок, связанного с их некачественной очисткой, обезуглероживанием и коррозией поверхности. Учитывая техническую сложность (а в большинстве случаев неосуществимость) использования для ускорения очистки отливок в высокотемпературных расплавах солей таких приемов,как обработка во вращающихся барабанах, применение ультразвукового, электрогидравлического и других эффектов, преимуществом изобретения является простота его реализации на практике.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химической очистки отливок от керамики и устройство для его осуществления | 1983 |

|

SU1127917A1 |

| Способ очистки отливок от остатков литейной формы | 1983 |

|

SU1116097A1 |

| Способ очистки отливок от остатков формовочной или керамической смеси | 1980 |

|

SU950801A1 |

| Расплав солей для очистки отливок от остатков кварцевой керамики | 1977 |

|

SU789636A1 |

| Способ очистки отливок от остатков керамики | 1972 |

|

SU444820A1 |

| Способ химической очистки метал-лОВ | 1976 |

|

SU800242A1 |

| Способ очистки отливок от керамики | 1979 |

|

SU876790A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1285007A1 |

| Способ электрохимической очистки отливок | 1979 |

|

SU905340A1 |

1. Способ химической очистки отливок от линейной формы в ваннах преимущественно с распла- ; вами солей, включающий операции загрузки отливок в погруженньш в ванну ковш, вьщержки и пересыпания из ковша в ковш, отличающийся тем, что, с целью улучшения качества обработки, повьш1ения его производительности и расширения технологических возможностей, пересыпание отливок из ковша в ковш производят в процессе их вьщержки в пределах одной и той же. рабочей ванны. 2. Линия для химической очистки отливок от остатков литейной формы преимущественно в расплавах солей, содержащая ряд ванн,установленных по ХОДУ технологического процесса, и транспортирующий механизм, выпол ненный в виде перфорированных ков(Л шей с приводами, отличающая с я тем, что, с целью улучшения качества обработки, повьш1ения производительности и расширения технологических возможностей, она снабжена дополнительными ковшами, установленными в рабочих ваннах, причем приводы ковшей выполнены в виде консольных валов, соединенных с редукOi торами . а сд

| Устройство для образования поперечного сгиба на бумажном полотне к фальцевальному аппарату рулонной ротационной печатной машины | 1981 |

|

SU988586A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Крутоус Е.Е., Некри М.И | |||

| Техника мойки изделий в машиностроении | |||

| И.: Машиностроение, 1969. | |||

Авторы

Даты

1985-08-07—Публикация

1983-03-29—Подача