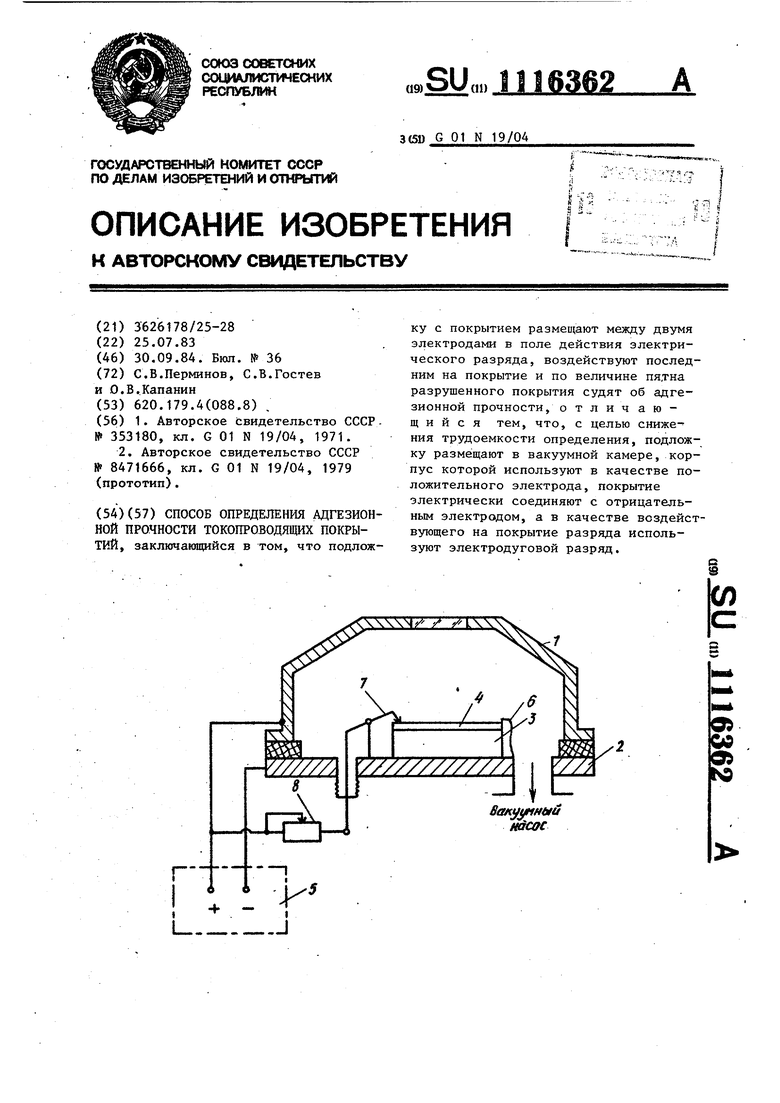

Изобретение относится к испытател ной технике, а именно к способам определения адгезионной прочности то копроводящих покрытий. Известен способ определения адгезионной прочности покрытий, заключаю щийся в том, что 21одложку с покрытием нагревают в пламени горелки со стороны подложки до температуры, обеспечивающей появление цвета побежалости, контрастного цвету участков с покрытием 1 . . Недостатком этого способа является низкая точность определения адгезионной прочности покрытия, так как отсутствую критерии соответствия переходных зон цветов побежалости с одного участка на другой величине адгезии в этих зонах. Наиболее близким к изобретению по технической сущности и достигаемо t-jy результату является способ опреде ления адгезионной прочности токопроводящих покрытий, заключающийся в то что подложку с покрытием размещают между двумя электродами, один из которых служит основанием подложки, а другой выполнен в виде стержня, в поле действия электрического разряда (В качестве которого используют скани рующий разряд электрической высоковольтной искры, воздействуют последней на покрытие и по величине пятна разрушенного покрытия судят об адгезионной прочности 23. Недостатком данного способа является большая трудоемкость определения адгезионной прочности токопроводящт-ix покрытий из-за необходимости наличия сложного оборудования для сканирования высоковольтной иск ры и защитньгх средств высоковольтны электродов при реализации способа. Цель изобретения - снижение трудоемкости определения адгезионной прочности токопроводящих покрытий. Поставленная цель достигается тем, что согласно способу определения адгезионной прочности токопроводящих покрытий, заключающемуся в том, что подложку с покрытием размещают между двумя электродами в поле действия электрического разряда, воздействуют последним на покрытие и по величине пятна разрушен ного покрытия судят об адгезионной прочности, подложку размещают в вакуумной камере, корпус которой используют в качестве положительного 62 электрода, покрытие электрически соединяют с отрицательным электродом, а в качестве воздействующего на покрытие разряда используют электродуговой разряд. На чертеже изображена схема устройства для реализации предлагаемого способа. Устройство содержит вакуумную камеру, корпус которой служит положительным электродом 1, а основание отрицательным электродом 2, предназначенным для установки подложки 3 с нанесенным на ее поверхность токопроводящим покрытием 4, источник 5 питания, один выход которого соединен с положительным электродом 1, а другой - с отрицательным электродом 2 и через перемычку 6 с покрытием 4, возбудитель 7 электродугового разряда, размещенный, в камере и связанный с положительным выходом ИСТОЧНИКА 5 питания, и вакуумный насос (не показан) . Способ осуществляют следующим образом. С помощью вакуумного насоса в камере создают давление разрежения. Возбудителем 7 электродугового разряда между положительным электродом 1 и испытуемым покрытием 4 возбуждают от источника 5 питания электродуговой разряд. При этом для возбуждения электродугового разряда в вакуумной камере достаточно источника 5 питания, обеспечивающего с помощью переменного сопротивления 8 низковольтное напряжение. Зажигание дуги в камере производят кратковременным разрядом, образующимся от касания возбудителя 7 электродугового разряда поверхности испытуемого покрытия 4. При загорании вакуумной злектродуги последняя воздействует на всю поверхность покрытия 4, на котором образуются хаотически расположенные катодные пятна, в области которых происходит интенсивное распыление материала покрытия 4 вследствие высокой плотности катодного тока. В области катодных пятен развивается высокая температура порядка 30004000 0, приводящая к возникновению больших внутренних напряжений в соединении подложка - покрытие, под действием которых в зависимости от величины адгезии покрытия 4 к под ложке 3 на поверхности покрытия 4 образук тся различные по величине и 3 конфигурации пятна. Для покрытий с плохой адгезией (::10 Н/м) в области катодных пятен происходит их отслаивание. Для покрытий с адгезион ной прочностью 10 -10 Н/м катодное сосредотачивается в одной области, не перемещается по поверх.ности покрытия А и имеет форму круга Для покрытий с адгезионной прочностью выше 10 Н/м катодное пятно имеет форму тонких ветвистых линий, при этом, чем вьппе адгерионная прочность испытуемого покрытия 4 к подложке 3, тем уже и длиннее след катод ного пятна на поверхности покрытия 4 После воздействия электродугового разряда на испытуемое покрытие измер ют величину катодного пятна на его поверхности и по тарировочным графикам определяют адгезионную прочность испытуемого токопроводящего покрытия П.р и м е р. На ситалловую подложку наносят покрытие из хрома толщиной Л/1000А. В качестве источника питания используют батарею конденса624торов емкостью 30000 мкФ, заряженных до напряжений. 80 В. В камере создают разрежение Па. При воздействии на испытуемое покрытие электродугового . разряда на поверхности покрытия наблюдают различные по форме катодные пятна, после измерения которых определяют по тарировочным графикам адгезионную прочность хромового покрытия. Форме катодных пятен в виде круга соответствует прочность сцепления покрытия в пределах 10 Н/м, а в виде тонких ветвистых линий - прочность сцепления вьше 10 Н/м. Изобретение позволяет снизить трудоемкость определения адгезионной прочности токопроводящих покрытий к подложкам, поскольку электродуговой разряд от низковольтного источника питания воздействует одновременно на всю поверхность испытуемого покрытия и обеспечивает четко види- . мые катодные пятна на его поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ ЭЛЕКТРОДУГОВОЙ ПЛАЗМЫ В КРИВОЛИНЕЙНОМ ПЛАЗМОВОДЕ И НАНЕСЕНИЕ ПОКРЫТИЯ НА ПОДЛОЖКУ | 1997 |

|

RU2173911C2 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОСЛОЙНО-КОМПОЗИЦИОННЫХ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ И МАТЕРИАЛОВ | 2010 |

|

RU2463382C2 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2158784C2 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380456C1 |

| Способ электроэрозионной обработки токопроводящих материалов | 1981 |

|

SU998075A1 |

| ПРОТЯЖЕННЫЙ ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2404284C2 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2146724C1 |

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТОКОПРОВОДЯЩИХ ПОКРЫТИЙ, заключающийся в том, что подложку с покрытием размещают между двумя электродами в поле действия электрического разряда, воздействуют последним на покрытие и по величине пя.тна разрушенного покрытия судят об адгезионной прочности, отличающийся тем, что, с целью снижеНИН трудоемкости определения, подложку размещают в вакуумной камере, корпус которой используют в качестве положительного электрода, покрытие электрически соединяют с отрицательным электродом, а в качестве воздействующего на покрытие разряда используют электродуговой разряд.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАЗРУШЕНИЯ НЕЭЛЕКТРОПРОВОДНЫХ ПОКРЫТИЙ НА МЕТАЛЛАХ | 0 |

|

SU353180A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-30—Публикация

1983-07-25—Подача