Предлагаемый способ и устройство для его реализации относятся к области обработки конструкционных материалов в электрических разрядах и могут быть использованы в металлургии, машиностроении, строительной индустрии, трубопроводном транспорте, нефте- и газодобывающей промышленности и коммунальном хозяйстве.

Известны способы и устройства вакуумной обработки поверхности труб (авт. свид СССР N 997489, С 23 С 14/00, 1985; N 1048847, C 23 C 14/32, 1987; N 1 592384, C 23 C 2/14, 1987; N 1637898, C 23 C 14/00, 1988; N 1799398, C 23 C 2/38, 1990; N 1812239, C 23 C 14/32, 1990; патенты РФ N 1834909, C 23 C 2/36, 1990; N 2039845, C 23 C 14/35, 1992; патент США N 5327756, B 21 B 15/00, 1994; патент Великобритании N 2237762, B 21 B 45/02, 1991; патент Франции N 2675719, B 21 B 45/06, 1992; патент Японии N 53-160.374, C 23 C 1/02, 1988; Бакалюк Я.Х., Проскурин Е.В. Трубы с металлическими противокоррозионными покрытиями. М.: Металлургия, 1985, с. 200 и др.).

Из известных способов вакуумной обработки поверхности труб наиболее близким к предлагаемому является "Способ вакуумной обработки внутренней поверхности труб" (патент РФ N 2039845, C 23 C 14/35, 1992), который и выбран в качестве прототипа.

Данный способ обеспечивает вакуумную обработку внутренней поверхности труб из немагнитной нержавеющей стали, но не позволяет качественно очищать поверхность внутри стальных (ферромагнитных) труб, очищать в них сварные стыки и не позволяет наносить на них защитные покрытия. При строительстве нефте- и газопроводов неотработанной технологией является очистка внутренней и внешней поверхности труб, нанесение в полевых условиях защитных покрытий и плохо решена проблема очистки и защиты внутреннего и наружного сварных стыков между трубами. Именно сварные стыки наиболее подвержены коррозионному разрушению.

Задачей изобретения является повышение качества очистки поверхности стальных (ферромагнитных и ржавеющих) труб, сварных стыков в полевых условиях и нанесение на них защитных покрытий так же в полевых условиях.

Поставленная задача решается тем, что согласно способа вакуумной обработки поверхности труб, включающего коаксиальное размещение электроразрядных электродов, один из которых является обрабатываемое изделие, инициирование вакуумных электрических разрядов между электродами путем создания разности потенциалов, воздействие разрядов на поверхность изделия и наложение на разрядную зону скрещенного с электрическим магнитного поля, накладывают вакуумную камеру на участок трубы или сварочного стыка, производят вакуумирование замкнутого объема, после воздействия плазмы разрядов на поверхность трубы или сварного стыка и прилегающую поверхность наносят покрытие на поверхность трубы или зону расположения сварного стыка, развакуумируют камеру и, при необходимости, дополнительно наносят защитное покрытие при атмосферном давлении, после чего перемещают электродуговые электроды, блок нанесения защитных покрытий и накладную вакуумную камеру до очередного участка трубы или сварного стыка и обрабатывают его аналогичным образом.

С целью повышения качества очистки поверхности стальных труб, сварных стыков и нанесение на них защитных покрытий в полевых условиях вакуумную камеру накладывают на внутренний участок трубы или на расположение внутреннего сварного стыка, электроразрядные электроды размещают на внешней поверхности трубы, вакуумную камеру накладывают на внешнюю поверхность или внешний сварной стык, электроразрядные электроды размещают внутри и/или снаружи трубы, накладывают вакуумные камеры на внутреннюю и/или внешнюю поверхность трубы и непрерывно перемещают их вдоль ее поверхности.

Устройство для вакуумной обработки поверхности труб, содержащее коаксиально размещенные относительно трубы электроразрядные электроды, соединенные с источником тока, и соленоиды, расположенные в зоне электродов, снабжено накладной вакуумной камерой с возможностью ее размещения на любом участке трубы или в зоне сварных стыков, блоком нанесения защитных покрытий, размещенным в вакуумной камере за электродами по ходу технологического процесса, и блоком перемещения электродуговых электродов, блоком нанесения защитных покрытий и накладной вакуумной камеры.

При этом накладная вакуумная камера и электроразрядные электроды размещены на внутренней поверхности трубы или на внешней поверхности трубы, а электродуговые электроды выполнены охватывающими.

Накладная вакуумная камера выполнена в виде жесткой конструкции с уплотнениями в виде открытых эластичных торов с возможностью непрерывного перемещения по внутренней поверхности трубы. Накладная вакуумная камера выполнена в виде жесткой конструкции с уплотнительными элементами в виде открытых эластичных торов с возможностью непрерывного перемещения по внешней поверхности обрабатываемой трубы.

Блок перемещения выполнен в виде тележки.

Сущность предлагаемого способа заключается в следующем.

Для обработки внутренних участков трубы или поверхности внутренних сварочных стыков внутри трубы в зоне обрабатываемых участков трубы или в зоне расположения сварных стыков коаксиально размещают электродуговые электроды, в качестве одного из которых используют обрабатываемую трубу, которая выполняет роль катода. Роль анодов выполняют коаксиально размещенные электроды. Затем накладывают на любой участок трубы или расположение внутреннего сварочного стыка вакуумную камеру, осуществляют ее вакуумирование, затем возбуждают электродуговые разряды между электродами путем создания разности потенциалов, воздействуют плазмой разрядов (катодной областью разрядов) на поверхность любого участка трубы или сварочного стыка и перемещают по поверхности любого участка трубы или внутреннего сварного стыка электродуговые разряды магнитными полями, скрещенными с электрическим полем.

При горении самостоятельных электродуговых разрядов в вакууме на поверхности очищаемого участка трубы (катода) или сварного стыка формируется множество хаотически перемещающихся катодных пятен, в которых сосредоточена основная часть энергии дуговых разрядов.

Следует отметить, что с ростом тока в разрядах количество катодных пятен пропорционально возрастает. Благодаря высокой плотности тока в катодных пятнах в них реализуется высокая плотность тепловой энергии, в результате чего в зоне катодных пятен происходит мгновенный разогрев поверхности в результате чего окалина, ржавчина и другие загрязнения испаряются и распыляются (катодное распыление) в вакууме, а поверхность участка трубы или сварного стыка очищаются на атомарном уровне, при этом поверхность приобретает высокую адгезионную способность.

После очистки участка трубы или сварного стыка на его разогретую поверхность наносят защитные покрытия, которые предохраняют очищенную поверхность от коррозии. В качестве защитных покрытий могут быть использованы, например, полимерные эпоксидные и полиэтиленовые покрытия, которые обеспечивают защиту стальных (ржавеющих) труб от коррозии до пятидесяти лет при значительных перепадах температур.

Затем проводят развакуумирование камеры, при необходимости наносят дополнительное защитное покрытие при атмосферном давлении. После этого вакуумную камеру с электродами и блоком нанесения защитных покрытий перемещают в зону очередного участка трубы или сварочного стыка, который обрабатывают аналогичным образом. Далее технологический процесс обработки внутренней поверхности трубы и внутренних стыков осуществляют по описанной схеме.

Аналогичным образом осуществляют технологический процесс обработки внешней поверхности труб и внешние сварные стыки. При этом охватывающие электроды размещают вокруг обрабатываемой трубы, а внешнюю вакуумную камеру последовательно накладывают на участки трубы или расположение внешних сварочных стыков.

Формирование замкнутых объемов с помощью накладных камер на внутренней и внешней поверхности трубы обеспечивает возможность очистки поверхности трубы или сварочных стыков и нанесение на нее защитных покрытий для труб больших диаметров в полевых условиях.

Предлагаемый способ вакуумной обработки поверхности труб реализуется следующим образом.

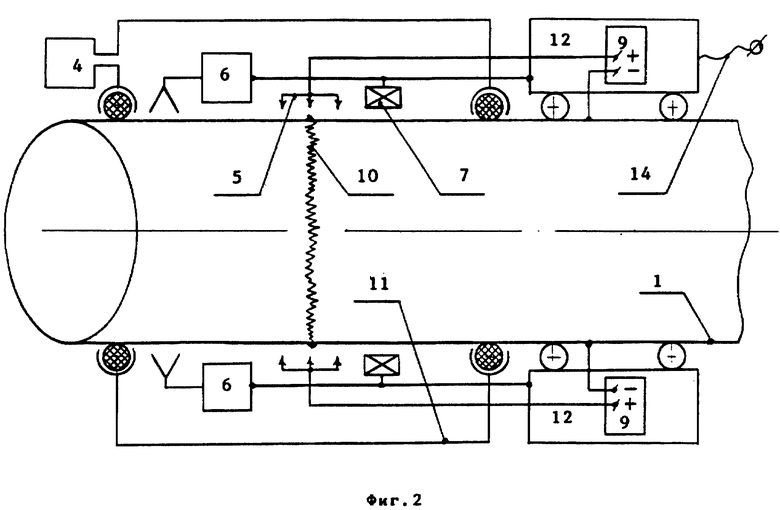

Внутри трубы 1 на ее любом участке, например, в зоне расположения внутреннего сварочного стыка 2 размещаются коаксиально электроды 5, соленоиды 7 и блок 6 нанесения защитных покрытий (фиг.1), причем последний размещается за электродами 5 по ходу технологического процесса. Затем на указанную зону накладывается внутренняя вакуумная камера, состоящая из двух жестко связанных заглушек 3. Электроды 5, блок 6 нанесения защитных покрытий, соленоиды 7 и крышки 3 вакуумной камеры кинематически соединены с блоком перемещения 8, который выполнен в виде тележки, форма которой соответствует форме внутренней поверхности трубы 1. На указанной тележке размещается преобразователь 9 для питания электрических дуг, к положительным полюсам которого подключены электродуговые электроды (аноды) 5, а общая отрицательная клемма подключена к обрабатываемой трубе 1. С помощью системы вакуумирования 4 из замкнутого пространства между крышками с уплотнениями 3, образующими вакуумную камеру А, откачивают воздух. После достижения в вакуумной камере А давления остаточных газов ниже 10 мм рт.ст. возбуждаются электродуговые разряды между электродами 5 и внутренней поверхностью трубы 1, которые перемещаются по поверхности трубы или сварочного стыка 2 с помощью магнитных полей соленоидов 7. Электропитание к блоку перемещения 8, преобразователю 9 и другим токоприемникам подводится по кабелю 14.

При горении электродуговых разрядов в вакууме на поверхности трубы 1 или сварочного стыка 2 формируется множество хаотически перемещающихся катодных пятен, с помощью которых поверхность трубы 1 или сварочного стыка 2 очищаются на атомарном уровне с приданием очищенной поверхности высокой адгезионной способности. После очистки поверхность трубы или сварочного стыка 2 над их поверхностью с помощью тележки 9 размещают блок 6 нанесения защитных покрытий, который обеспечивает покрытие разогретой и очищенной поверхности трубы или сварочного стыка 2.

После этого развакуумируется камера А (пространство между крышками 3) и вместе с блоком нанесения защитных покрытий 6 и соленоидами 7 вакуумная камера А, образованная крышками 3, перемещается с помощью тележки 8 в зону очередного участка трубы или сварочного стыка, поверхность которого обрабатывается аналогичным образом.

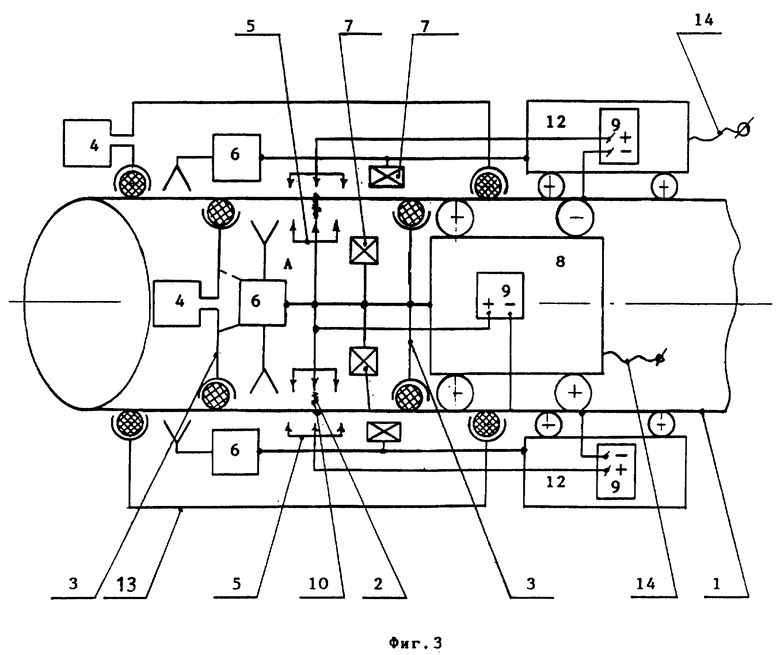

Для обработки внешней поверхности трубы или внешнего сварочного стыка 10 используется внешняя вакуумная камера 11 и внешняя тележка 12, форма которой соответствует форме внешней поверхности трубы 1 (фиг. 2). Подвод электроэнергии также осуществляется посредством кабеля 14. При этом технологический процесс обработки, поверхности (внешней) трубы или внешних сварных стыков проходит по аналогичной схеме.

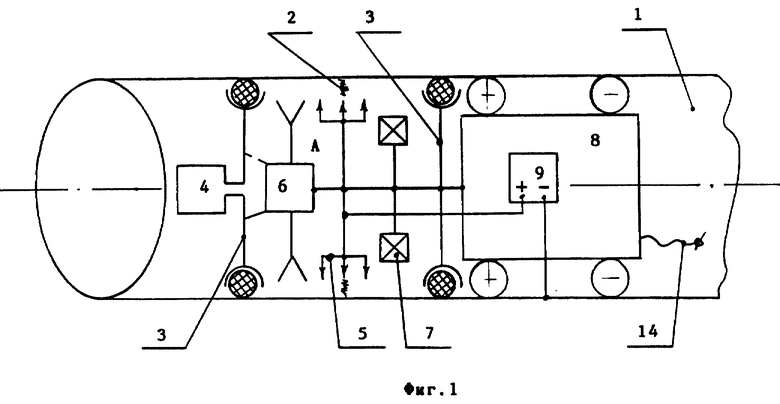

Для непрерывной вакуумной очистки внутренней (внешней) поверхности трубы 1 можно использовать жесткую вакуумную камеру 13 на роликах (для внешней очистки) или вакуумную камеру А, состоящую из уплотняющихся крышек 3 (для внутренней очистки) и с помощью тележек 12 (для внешней очистки) или 8 (для внутренней очистки) обеспечивают вакуумно-дуговую очистку внутренней или внешней поверхности трубы, внутренних или внешних сварных стыков (фиг. 3). При этом в качестве подвижных вакуумных уплотнений могут использоваться эластичные уплотнения в виде открытых торов, размешенных между поверхностью трубы и уплотнительными узлами вакуумных камер 13 и А (крышек 3).

Таким образом, предлагаемый способ по сравнению с прототипом и другими аналогичными способами обеспечивает повышение качества очистки поверхности стальных (ферромагнитных и ржавеющих) труб, сварных стыков в полевых условиях и нанесения на них защитных покрытий так же в полевых условиях. Это достигается периодическим локальным вакуумированием участков трубы или расположения внутренних и внешних сварочных стыков, вакуумно-плазменной очисткой их поверхности и нанесением на нее защитных покрытий. Предлагаемый способ и устройство для его реализации можно осуществить и в непрерывном режиме, если в качестве уплотнений между вакуумными камерами и трубой (внутренней и внешней поверхностью) выполнить в виде эластичных (упругих) открытых торов.

Формирование замкнутых объемов с помощью накладных или перемещаемых вакуумных камер на внутренней и внешней поверхности труб обеспечивает возможность вакуумной обработки поверхности труб (трубопроводов) большого диаметра в полевых условиях.

Применение предлагаемого способа и устройства для его реализации позволяют как локально так и непрерывно обрабатывать и наносить протекторные покрытия на трубы без перемещения их в стационарные вакуумные камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139151C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ТРУБЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2152454C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ | 1999 |

|

RU2152271C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ ИЛИ ПРОВОЛОКИ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153025C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2171721C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ТРУБ ОТ ПОЛИМЕРНОГО ПОКРЫТИЯ | 1998 |

|

RU2139152C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2145912C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ КРУПНОГАБАРИТНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ДУГОВЫМ РАЗРЯДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2374046C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ ОЧИСТКИ ПРОВОЛОКИ В ВАКУУМЕ | 1998 |

|

RU2135316C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147953C1 |

Изобретение может быть использовано в металлургии, машиностроении, строительной индустрии, нефте- и газодобывающей промышленности, в коммунальном хозяйстве. Устройство содержит коаксиально размещенные относительно трубы электроразрядные электроды, соединенные с источниками тока, соленоиды, расположенные в зоне электродов, накладную вакуумную камеру с возможностью ее размещения на любом участке трубы или в зоне сварочных стыков, блок нанесения защитных покрытий, размещенный в вакуумной камере за электродами по ходу технологического процесса, блок перемещения электродуговых электродов, блока нанесения защитных покрытий и накладной вакуумной камеры. Изобретение позволяет наносить покрытия на внутреннюю и внешнюю поверхности труб большого диаметра в полевых условиях, а также локально или непрерывно обрабатывать и наносить протекторные покрытия на трубы без перемещения их в стационарные вакуумные камеры. 2 с. и 8 з.п. ф-лы, 3 ил.

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1992 |

|

RU2039845C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2030484C1 |

| СПОСОБ ВАКУУМНОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЧАТОГО ИЗДЕЛИЯ | 1992 |

|

RU2065888C1 |

| RU 94022778 C1, 10.04.1996 | |||

| SU 238306, 03.07.1969 | |||

| ИСПАРИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 0 |

|

SU289148A1 |

| 1971 |

|

SU413217A1 | |

| FR 18334909 A1, 02.01.1987 | |||

| US 5178743 A, 12.01.1993. | |||

Авторы

Даты

2000-11-10—Публикация

1998-11-10—Подача