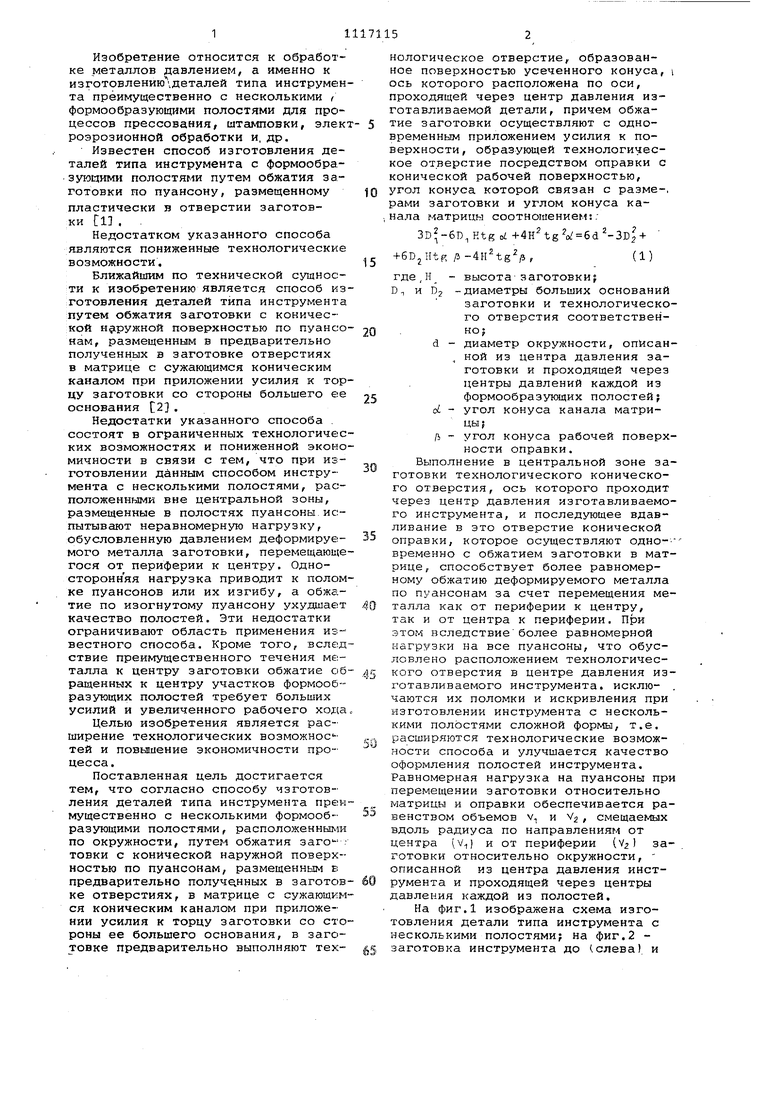

Изобретение относится к обработке металлов давлением, а именно к изготовлению деталей типа инструмен та преимущественно с несколькими г формообразующими полостями для процессов прессования, штамповки, элек роэрозионной обработки и, др. Известен способ изготовления деталей типа инструмента с формообразующими полостями путем обжатия заготовки по пуансону, размещенному пластически в отверстии заготовки 1 . . Недостатком указанного способа являются пониженные технологические возможности. Ближайшим по технической сущности к изобретению является способ из готовления деталей типа инструмента путем обжатия заготовки с конической н§1ружной поверхностью по пуансо нам, размещенным в предварительно полученных в заготовке отверстиях в матрице с сужающимся коническим каналом при приложении усилия к тор цу заготовки со стороны большего ее основания 2. Недостатки указанного способа . состоят в ограниченных технологичес ких возможностях и пониженной эконо мичности в связи с тем, что при изготовлении данным способом инструмента с несколькими полостями, расположенными вне центральной зоны, размещенные в полостях пуансоны испытывают неравномерную нагрузку, обусловленную давлением деформируемого металла заготовки, перемещающе гося от периферии к центру. Односторонняя нагрузка приводит к полом ке пуансонов или их изгибу, а обжатие по изогнутому пуансону ухудшает качество полостей. Эти недостатки ограничивают область применения известного способа. Кроме того, вслед ствие преимущественного течения металла к центру заготовки обжатие об ращенных к центру участков формообразующих полостей требует больших усилий и увеличенного рабочего хода Целью изобретения является расширение технологических возможностей и повышение экономичности процесса. Поставленная цель достигается тем, что согласно способу изготовления деталей типа инструмента преи мущественно с несколькими формообразующими полостями, расположенными по окружности, путем обжатия заго товки с конической наружной поверхностью по пуансонам, размещенным в предварительно получе.нных в заготов ке отверстиях, в матрице с сужающим ся коническим каналом при приложении усилия к торцу заготовки со сто роны ее большего основания, в заготовке предварительно выполняют технологическое отверстие, образованное поверхностью усеченного конуса, i ось которого расположена по оси, проходящей через центр давления изготавливаемой детали, причем обжатие заготовки осуществляют с одновременным приложением усилия к поверхности, образующей технологическое отверстие посредством оправки с конической рабочей поверхностью, угол конуса которой связан с разме-, рами заготовки и углом конуса канала матрицы соотношением;; , Ktg oi+4H tg V + +6DjHtF, /5 , где,И - высота-заготовкиf Dт и D2 -диаметры больших оснований заготовки и технологического отверстия соответственно;d - диаметр окружности, опИсан, ной из центра давления заготовки и проходящей через центры давлений каждой из формообразуклцих полостей oi - угол конуса канала матрицы j /i - угол конуса рабочей поверхности оправки. Выполнение в центральной зоне заготовки технологического конического отверстия, ось которого проходит через центр давления изготавливаемого инструмента, и последующее вдавливание в это отверстие конической оправки, которое осуществляют одно- временно с обжатием заготовки в матрице, способствует более равномерному обжатию деформируемого металла по пуансонам за счет перемещения металла как от периферии к центру, так и от центра к периферии. При этом вследствиеболее равномерной нагрузки на все пуансоны, что обусловлено расположением технологического отверстия в центре давления изготавливаемого инструмента, исклю- . чаются их поломки и искривления при изготовлении инструмента с несколькими полостями сложной формы, т.е. расширяются технологические возможности способа и улучшается качество оформления полостей инструмента. Равномерная нагрузка на пуансоны при перемещении заготовки относительно матрицы и оправки обеспечивается равенством объемов V-, и v , смещаемых вдоль радиуса по направлениям от центра (Vi) и от периферии (V) заготовки относительно окружности, описанной из центра давления инструмента и проходящей через центры давления каждой из полостей. На фиг.1 изображена схема изготовления детали типа инструмента с несколькими полостями; на фиг,2 заготовка инструмента до (слева), и

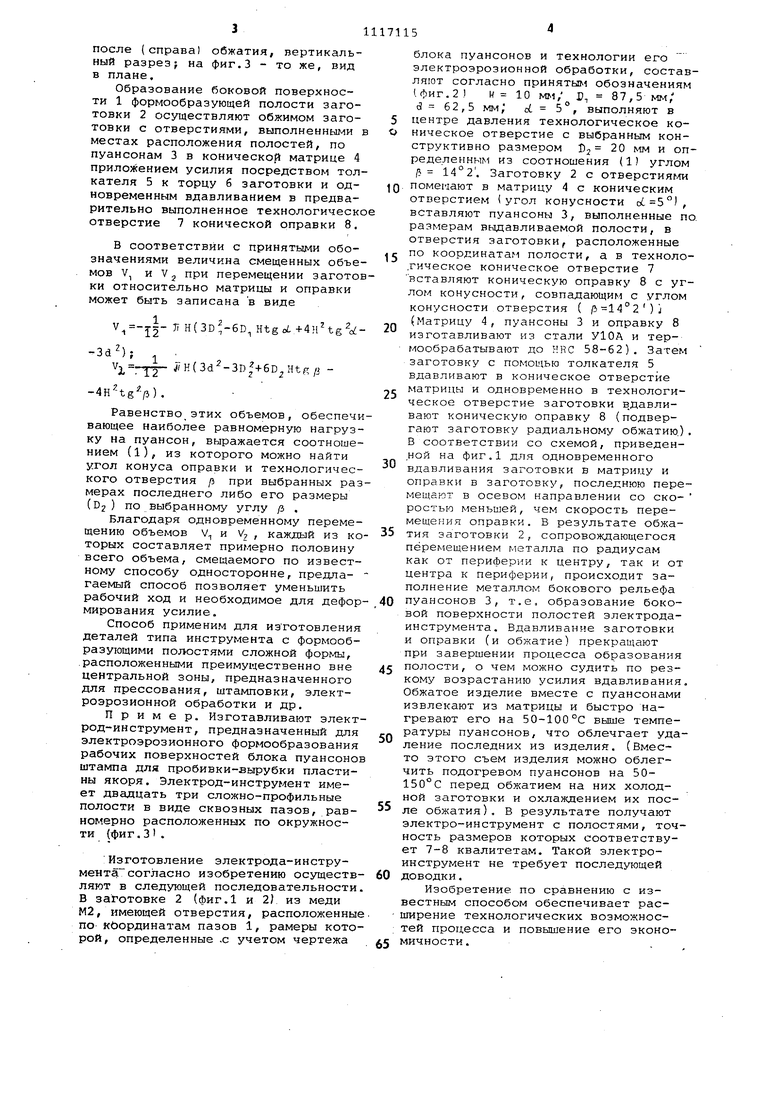

после (справа обжатия, вертикальный разрез; на фиг.З - то же, вид в плане.

Образование боковой поверхности 1 формообразующей полости заготовки 2 осуществляют обжимом заготовки с отверстиями, выполненными в местах расположения полостей, по пуансонам 3 в конической матрице 4 приложением усилия посредством толкателя 5 к торцу 6 заготовки и одновременным вдавливанием в предварительно выполненное технологическо отверстие 7 конической оправки 8.

В соответствии с принятыми обозначениями величина смещенных объемов V, и Vj при перемещении заготовки относительно матрицы и оправки может быть записана в виде

л

H( Htgoi +4}l4g o;

-3d ТТ JH(3d -3D|+6D Htg/3 i -TT-4нЧв).

Равенство этих объемов, обеспечивающее наиболее равномерную нагрузку на пуансон, выражается соотношением (1), из которого можно найти угол конуса оправки и технологического отверстия /5 при выбранных размерах последнего либо его размеры (D ) по выбранному углу /з ,

Благодаря одновременному перемещению объемов V, и V , каждый из которых составляет примерно половину всего объема, смещаемого по известному способу односторонне, предлагаемый способ позволяет уменьшить рабочий ход и необходимое для деформирования усилие.

Способ применим для изготовления деталей типа инструмента с формообразующими полостями сложной формы, .расположенными преимущественно вне центральной зоны, предназначенного для прессования, штамповки, электроэрозионной обработки и др.

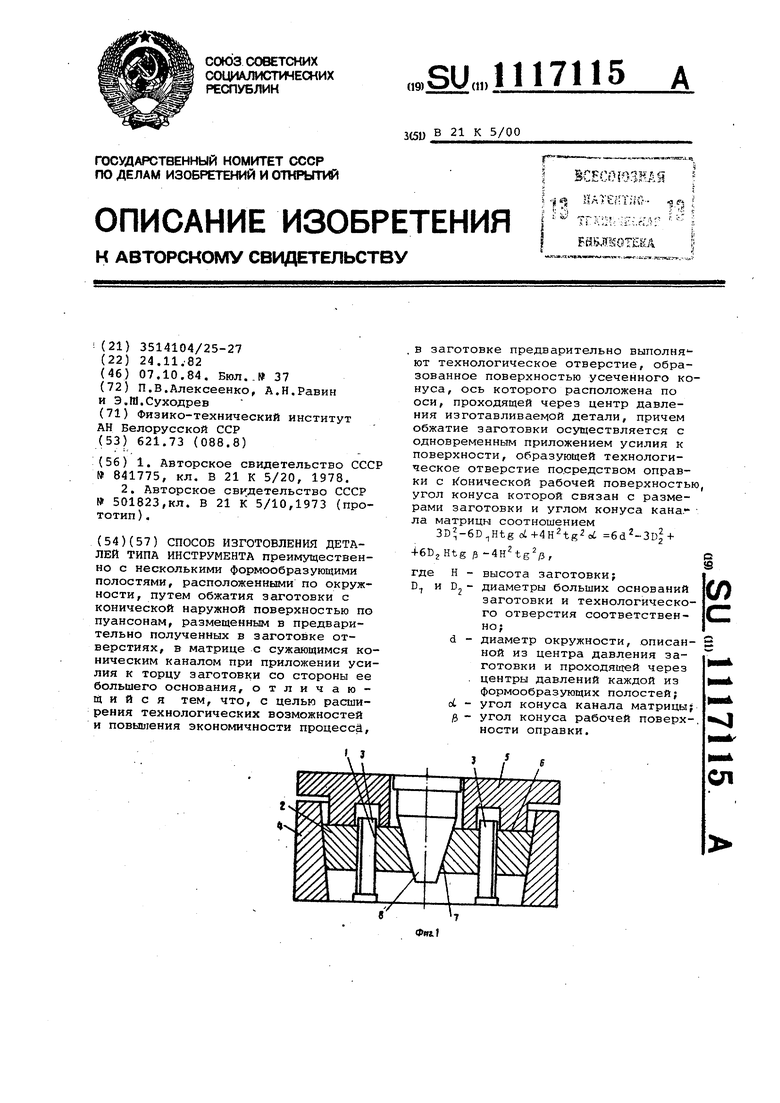

Пример. Изготавливают электрод-инструмент, предназначенный для электроэрозионного формообразования рабочих поверхностей блока пуансоно штампа для пробивки-вырубки пластины якоря. Электрод-инструмент имеет двадцать три сложно-профильные полости в виде сквозных пазов, равномерно расположенных по окружности (фиг.31.

:Изготовление электрода-инструмента согласно изобретению осуществляют в следующей последовательности В заготовке 2 (фиг.1 и 2} из меди М2, имеющей отверстия, расположенны по координатам пазов 1, рамеры которой, определенные .с учетом чертежа

блока пуансонов и технологии его электроэрозионной обработки, составляют согласно принятым обозначениям

1ФИГ.2) W 10 мм, р, 87,5 мм/

,5мм; , выполняют в центре давления технологическое коническое отверстие с выбранным конструктивно размером D 20 лот и определенным из соотношения (1) углом

/5 14°2. Заготовку 2 с отверстиягли помечают в матрицу 4 с коническим отверстием (угол конусности oi.5°), вставляют пуансоны 3, выполненные п размерам выдавливаемой полости, в отверстия заготовки, расположенные по координатам полости, а в техноло.гическое коническое отверстие 7 вставляют коническую оправку 8 с углом конусности, совпадающим с углом конусности отверстия ( /b 14°2)J

(Матрицу 4, пуансоны 3 и оправку 8 изготавливают из стали У10А и термообрабатывают до HRC 58-62). Затем заготовку с помои ю толкателя 5 вдавливают в коническое отверстие матрицы и одновременно в технологическое отверстие заготовки в давливают коническую оправку 8 (подвергают заготовку радиальному обжатию.) В соответствии со схемой, приведен,ной на фиг.1 для одновременного вдавливания заготовки в матрицу и оправки в заготовку, последнюю перемещают в осевом направлении со скоростью меньшей, чем скорость перемещения оправки. В результате обжатия заготовки 2, сопровождающегося перемещением металла по радиусам как от периферии к центру, так и от центра к периферии, происходит заполнение металлом бокового рельефа пуансонов 3, т.е. образование боковой поверхности полостей электродаинструмента. Вдавливание заготовки и оправки (и обжатие) прекращают при завершении процесса образования полости, о чем можно судить по резкому возрастанию усилия вдавливания Обжатое изделие вместе с пуансонами извлекают из матрицы и быстро нагревают его на 50-100°С выше температуры пуансонов, что облечгает удаление последних из изделия. (Вместо этого съем изделия можно облегчить подогревом пуансонов на 50150°С перед обжатием на них холодной заготовки и охлаждением их после обжатия). В результате получают электро-инструмент с полостями, точность размеров которых соответствует 7-8 квалитетам. Такой электроинструмент не требует последующей доводки.

Изобретение по сравнению с известным способом обеспечивает расширение технологических возможностей процесса и повышение его экономичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей типа инструментаС фОРМООбРАзующЕй пОлОСТью | 1978 |

|

SU841775A1 |

| Способ выдавливания полости в заготовке | 1983 |

|

SU1148689A2 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| Способ изготовления изделий со сложной полостью | 1990 |

|

SU1773239A3 |

| СПОСОБ ФОРМОВКИ ПОЛЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2018 |

|

RU2685832C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| Способ холодного выдавливания полых конических изделий | 1985 |

|

SU1303241A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНОГО ПАТРУБКА В ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКЕ | 2004 |

|

RU2304032C2 |

| Способ изготовления деталей типа обрезных пуансонов и устройство для его осуществления | 1980 |

|

SU912385A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ИНСТРУМЕНТА преимущественно с несколькими формообразующими полостями, расположенными по окружности, путем обжатия заготовки с конической наружной поверхностью по пуансонам, размещенным в предварительно полученных в заготовке отверстиях, в матрице с сужающимся коническим каналом при приложении усилия к торцу заготовки со стороны ее большего основания, отличающийся тем, что, с целью расширения технологических возможностей и повышения экономичности процесса. , в заготовке предварительно выполня ют технологическое отверстие, образованное поверхностью усеченного конуса , ось которого расположена по оси, проходящей через центр давления изготавливаемой детали, причем обжатие заготовки осуществляется с одновременным приложением усилия к поверхности, образующей технологическое отверстие посредством оправки с 1 онической рабочей поверхностью, угол конуса которой связан с размерами заготовки и углом конуса кана.- ла матрицы соотношением oC+4H4g oi + 4-6DjHtg a -4H4g /3, где H - высота заготовки; (Л D и Dj- диаметры больших оснований заготовки и технологическос го отверстия соответственно; d - диаметр окружности, описанной из центра давления заготовки и проходягцей через . центры давлений каждой из формообразующих полостей; d - угол конуса канала матрицы; и - угол конуса рабочей поверх-, ности оправки. СП

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления деталей типа инструментаС фОРМООбРАзующЕй пОлОСТью | 1978 |

|

SU841775A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ выдавливания полости в заготовке | 1973 |

|

SU501823A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-07—Публикация

1982-11-24—Подача