1

Изобретение относится к, обработке металлов давлением, а именно к изготовлению штампов и пресс-форм.

Известен способ и инструмент для выдавливания одновременно внутренних и наружных граненых поверхностей обрезных пуансонов 1.

По известному- способу заготовку укладывают в цилиндрическое отверстие обоймы на торцовую граненую поверхность мастер-матрицы, сверху на заготовку устанавливают толкатель, в отверстие толкателя и заготовки вставляют мастер-пуансон, совмещая направляющую граненую часть мастер-пуансона с граненым отверстием в мастер-матрице, и производят деформирование. По мере вдавливания цилиндрической направляющей части мастер-пуансона в заготовку излищки металла заполняют рельеф его граненой рабочей части. В конце хода кольцевой толкатель давит на заготовку и происходит отчеканка наружной гравюры обрезного пуансона.

Инструмент для осуществления известного способа состоит из мастер-пуансона, мастер-матрицы, запрессованной в обойму, и толкателя.

Мастер-пуансон состоит из трех частей: направляющей цилиндрической, направляющей граненой (входящей в граненое отверстие мастер-матрицы) и рабочей граненой.

Недостатками известного способа являются невысокая стойкйсть инструмента BBIJду больщих усилий выдавливания и бо.1ьщого перемещения мастер-пуансона относительно заготовки, а также сложность наладки инструмента из-за необходимос1-и совмещения граненого отверстия мастер-.матри10цы с направляющей граненой частью мастерпуансона.

Известен также способ и инструмент для выдавливания одновременно внутренних и 15 наружных граненых поверхностей обрезных пуансонов 2.

Известный способ фор.мообразования фигурной внутренней полости обрезного пуансона с С1бразо,ванием наружных граненых

20 поверхностей включает предварительное оформление внутренних граненых поверхностей радиальным обжатием, а затем закрытую осадку заготовок с последующей отчеканкой наружной гравюры.

Инструмент состоит из мастер-ггуансона, мастер-матрицы, обоймы и кольцевого толкателя.

Мастер-пуансон, имеющий направляющую цилиндрическую часть, направляющую граненую и рабочую граненую части, опирается на плиту. Заготовку вдавливают в коническое отверстие матрицы с помощью кольцевого толкателя.

Недостатками известного способа также являются невысокая стойкость инструмента и сложность наладки, а также низкое качество выдавливаемых изделий из-за большого перемещения металла заготовки относительно неподвижного мастер-пуансона.

Целью изобретения является поЕ.ышение качества изделий, стойкости инструмента и упрощение его наладки.

Поставленная цель достигается тем, что согласно способу изготовления деталей типа обрезных пуансонов, включающему формирование внутренней граненой полости радиальным обжатием полой заготовки, одновременно с радиальным обжатием производят выдавливание торцовой граненой поверхности изделия.

В инструменте для осуществления способа деформирования деталей типа обрезных пуансонов, содержащем матрицу с коническим отверстием, мастер-пуансон с граненой рабочей поверхностью, охватывающий его кольце ой пуансон и опору, кольцевой пуансон выполнен с внутренней граненой направляющей и торцовой граненой фор.мующей поверхностями, а в опоре выполнено цилиндрическое углубление диаметром, превышающим диаметр мастер-пуансона.

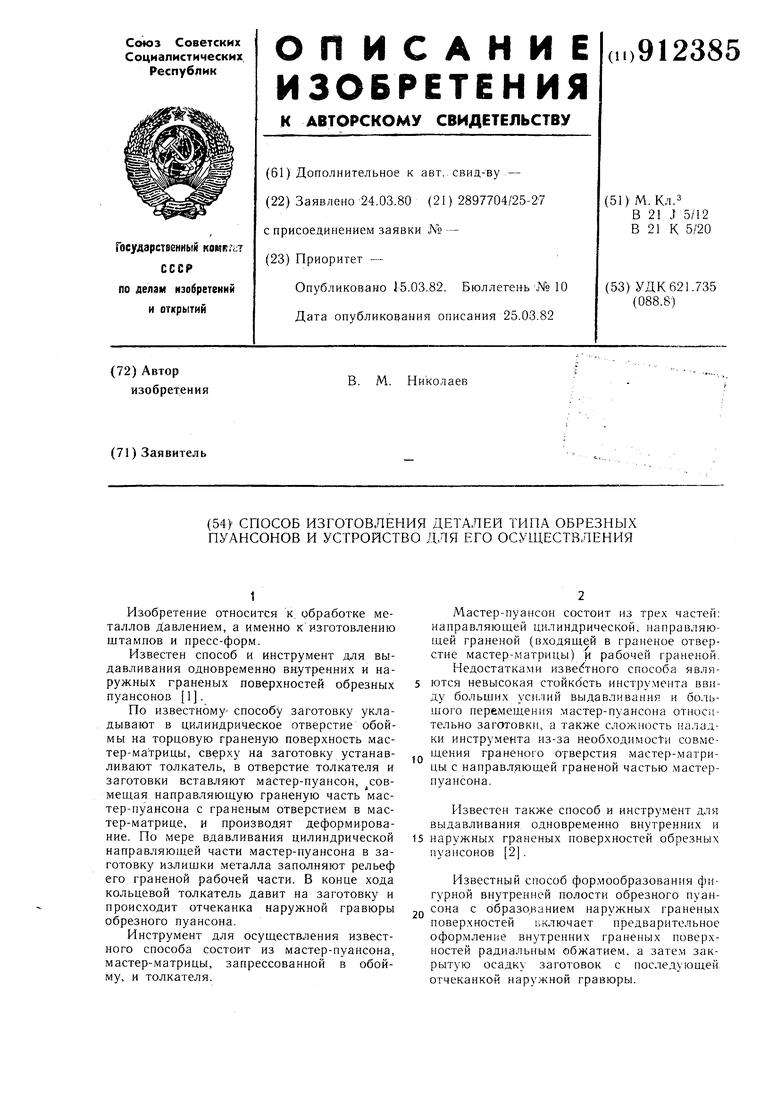

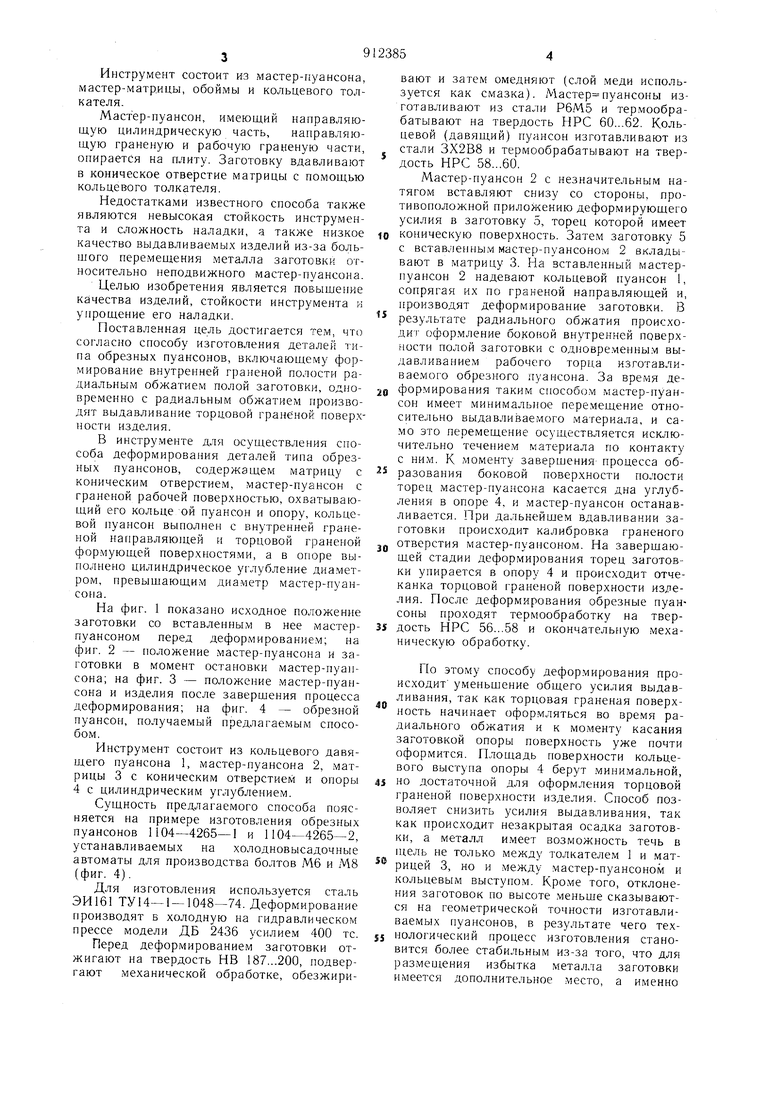

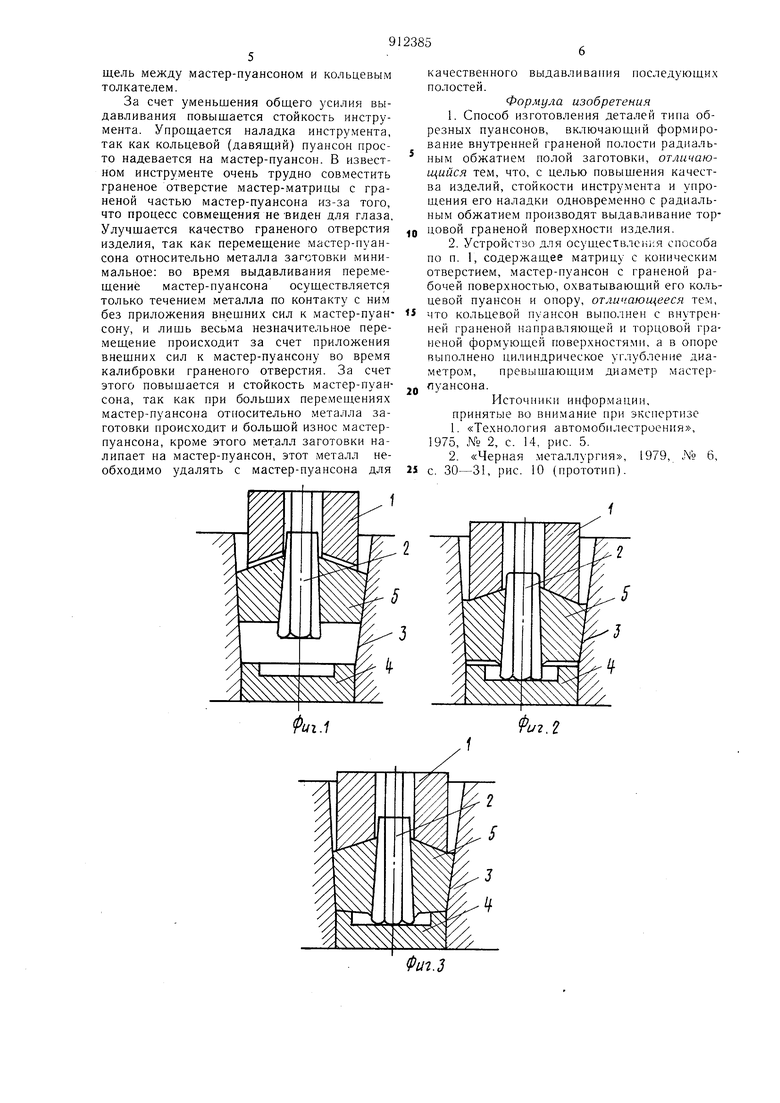

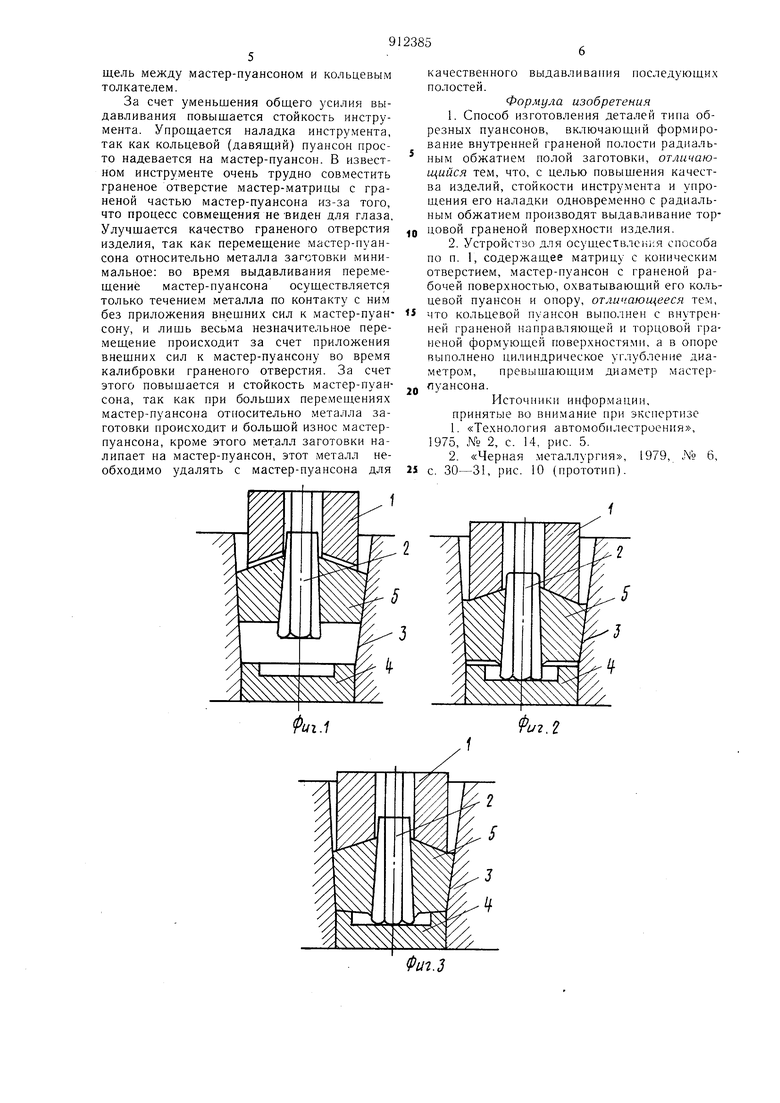

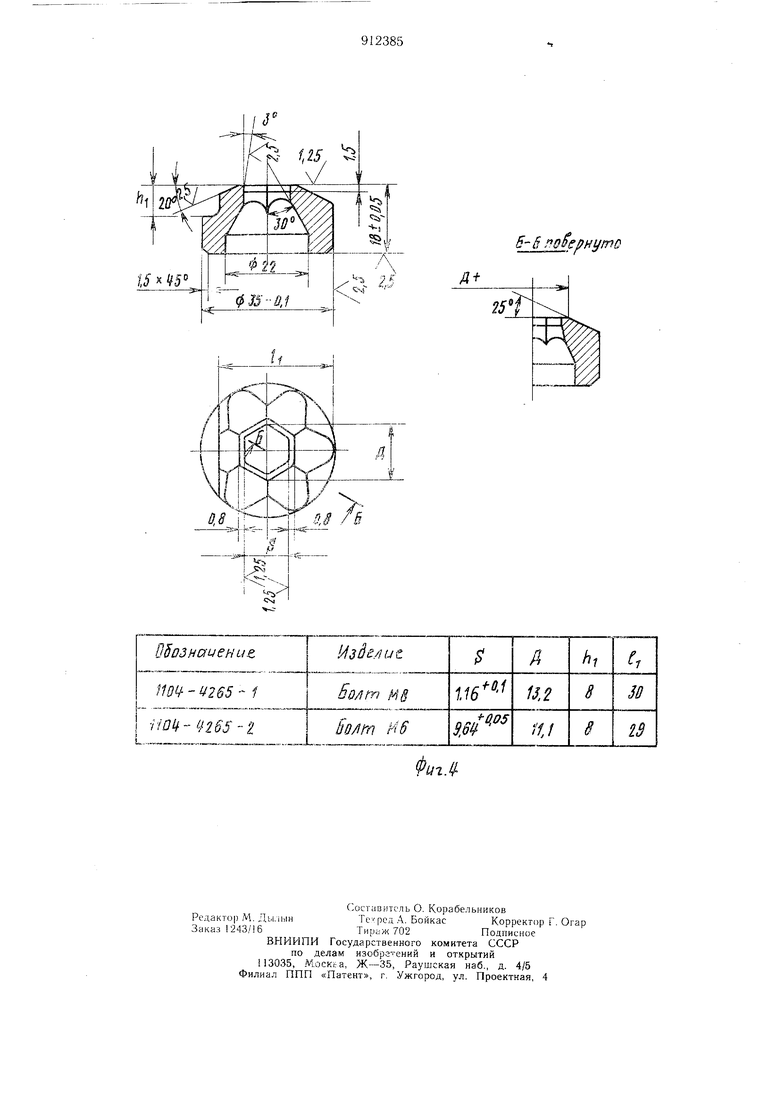

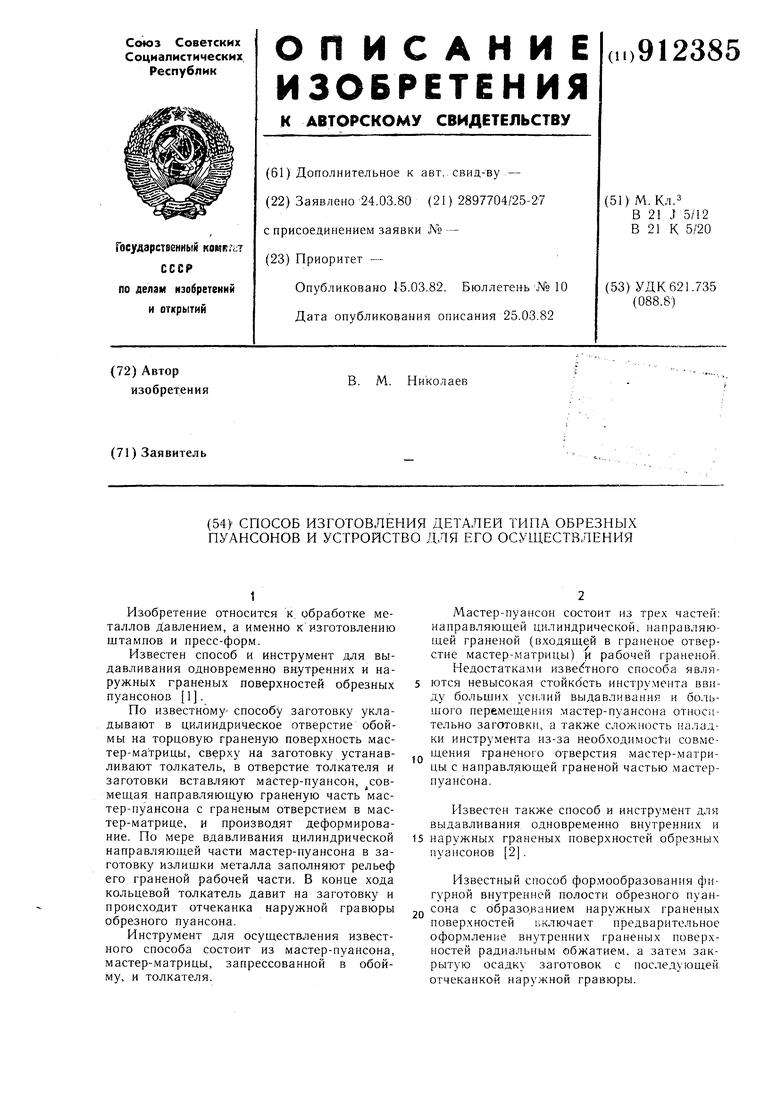

На фиг. 1 показано исходное положение заготовки со вставленным в нее мастерпуансоном перед деформированием; на фиг. 2 - положение .мастер-пуансона и заготовки в момент остановки мастер-пуансона; на фиг. 3 - положение мастер-пуансона и изделия после завершения процесса деформирования; на фиг. 4 - обрезной пуансон, получаемый предлагаемым способом.

Инструмент состоит из кольцевого давяи.1,его пуансона 1, мастер-пуансона 2, матрицы 3 с коническим отверстием и опоры 4 с цилиндрическим углублением.

Сущность предлагаемого способа поясняется на примере изготовления обрезных пуансонов 1104-4265-1 и 1104-4265-2, устанавливаемых на холодновысадочные автоматы для производства болтов Мб и М8 (фиг. 4).

Для изготовления используется сталь ЭИ161 ТУ14-1 - 1048-74. Деформирование производят Б холодную на гидравлическом прессе модели ДБ 2436 усилие.м 400 тс.

Перед деформированием заготовки отжигают на твердость НВ 187...200, подвергают .механической обработке, обезжиривают и затем омедняют (слой .меди используется как смазка). Мастер пуансоны изготавливают из стали Р6М5 и термообрабатывают на твердость НРС 60...62. Кольцевой (давящий) пуансон изготавливают из стали ЗХ2В8 и термообрабатывают на твердость НРС 58...60.

Мастер-пуансон 2 с незначительным натягом вставляют снизу со стороны, противоположной приложению деформирующего усилия в заготовку 5, торец которой имеет

коническую поверхность. Затем заготовку 5 с вставленным мастер-пуансоном 2 вкладывают в матрицу 3. На вставленный мастериуансон 2 надевают кольцевой пуансон 1, сопрягая их по граненой направляющей и, производят деформирование заготовки. В результате радиального обжатия происходит офор.мление боковой внутренней поверхности полой заготовки с одновременным выдавливапие.м рабочего торца изготавливаемого обрезного пуансона. За время деформирования таким способом мастер-пуансон имеет минимальное перемещение относительно выдавливаемого материала, и само это перемещение осуществляется исключительно течением материала по контакту с ним. К моменту завершения процесса об разования боковой поверхности полости торец мастер-пуансона касается дна углубления в опоре 4, и .мастер-пуансон останавливается. При дальнейшем вдавливании заготовки происходит калибровка граненого

,. отверстия мастер-пуапсоно.м. На завершающей стадии деформирования торец заготовки упирается в опору 4 и происходит отчеканка торцовой граненой поверхности изделия. После деформирования обрезные пуансоны проходят термообработку на твер$ дость НРС 56...58 и окончательную механическую обработку.

По этому способу деформирования происходит у.меньшение общего усилия выдавливания, так как торцовая граненая поверхность начинает оформляться во время радиального обжатия и к моменту касания заготовкой опоры поверхность уже почти оформится. Площадь поверхности кольцевого выступа опоры 4 берут .мини.мальной, 5 но достаточной для оформления торцовой граненой поверхности изделия. Способ позволяет снизить усилия выдавливания, так как происходит незакрытая осадка заготовки, а металл и.меет возможность течь в щель не только между толкателем 1 и матSfflUо

рицеи 3, но и между мастер-пуансоном и кольцевым выступом. Кроме того, отклонения заготовок по высоте .меньше сказываются на геометрической точности изготавливаемых пуансонов, в результате чего техJJ нологический процесс изготовления становится более стабильным из-за того, что для размещения избытка металла заготовки имеется дополнительное .место, а именно щель между мастер-пуансоном и кольцевым толкателем. За счет уменьшения общего усилия выдавливания повыщается стойкость инструмента. Упрощается наладка инструмента, так как кольцевой (давящий) пуансон просто надевается на мастер-пуансон. В известном инструменте очень трудно совместить граненое отверстие мастер-матрицы с граненой частью мастер-пуансона из-за того, что процесс совмещения не виден для глаза, Улучщается качество граненого отверстия изделия, так как перемещение мастер-пуансона относительно металла заготовки минимальное: во время выдавливания перемещение мастер-пуансона осуществляется только течением металла по контакту с ним без приложения внещних сил к мастер-пуансону, и лишь весьма незначительное перемещение происходит за счет приложения внещних сил к мастер-пуансону во время калибровки граненого отверстия. За счет этого повыщается и стойкость мастер-пуансона, так как при больших перемещениях мастер-пуансона относительно металла заготовки происходит и большой износ мастерпуансона, кроме этого металл заготовки налипает на мастер-пуансон, этот металл необходимо удалять с мастер-пуансона для качественного выдавливания последующих полостей. Формула изобретения 1.Способ изготовления деталей типа обрезных пуансонов, включающий формирование внутренней граненой полости радиальным обжатием полой заготовки, отличающийся тем, что, с целью повышения качества изделий, стойкости инструмента и упрощения его наладки одновременно с радиальным обжатием производят выдавливание торцовой граненой поверхности изделия. 2.Устройство для осуществленная способа по п. 1, содержащее матрицу с коническим отверстием, мастер-пуансон с граненой рабочей поверхностью, охватывающий его кольцевой пуансон и опору, отличающееся тем, что кольцевой пуансон выполнен с внутренней граненой направляющей и торцовой граненой формующей поверхностями, а в опоре выполнено цилиндрическое углубление диаметром, превышающим диаметр мастерпуансона. Источники информации, принятые во внимание при экспертизе 1.«Технология автомобилестроения, 1975, № 2, с. 14, рис. 5. 2.«Черная металлургия, 19/9, .No 6, с. 30-31, рис. 10 (прототип).

S jjw spHymG

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ СО СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2254201C1 |

| Способ изготовления деталей типа инструментаС фОРМООбРАзующЕй пОлОСТью | 1978 |

|

SU841775A1 |

| Устройство для холодного выдавливания радиальным обжатием рельефных полостей в заготовках | 1988 |

|

SU1685581A1 |

| Способ изготовления изделий со сложной полостью | 1990 |

|

SU1773239A3 |

| Штамп для выдавливания полости | 1977 |

|

SU625830A1 |

| Способ изготовления формовочного инструмента свободным выдавливанием | 1978 |

|

SU764822A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦЕВЫХ КЛЮЧЕЙ СО СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 1995 |

|

RU2084305C1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

HsSe.ut

наценив

5o/im M8

/f/ - - 1

I i1ui -i/26S-l

ijo/im И(

±,-..

ФигЛ

Авторы

Даты

1982-03-15—Публикация

1980-03-24—Подача