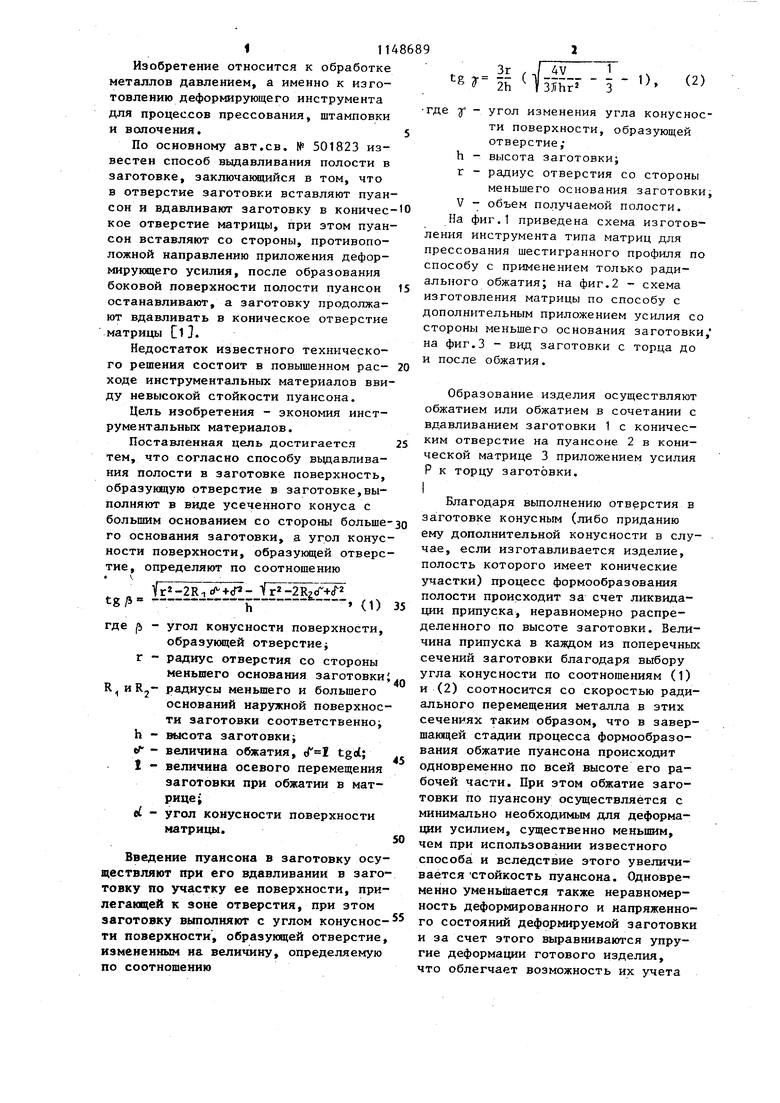

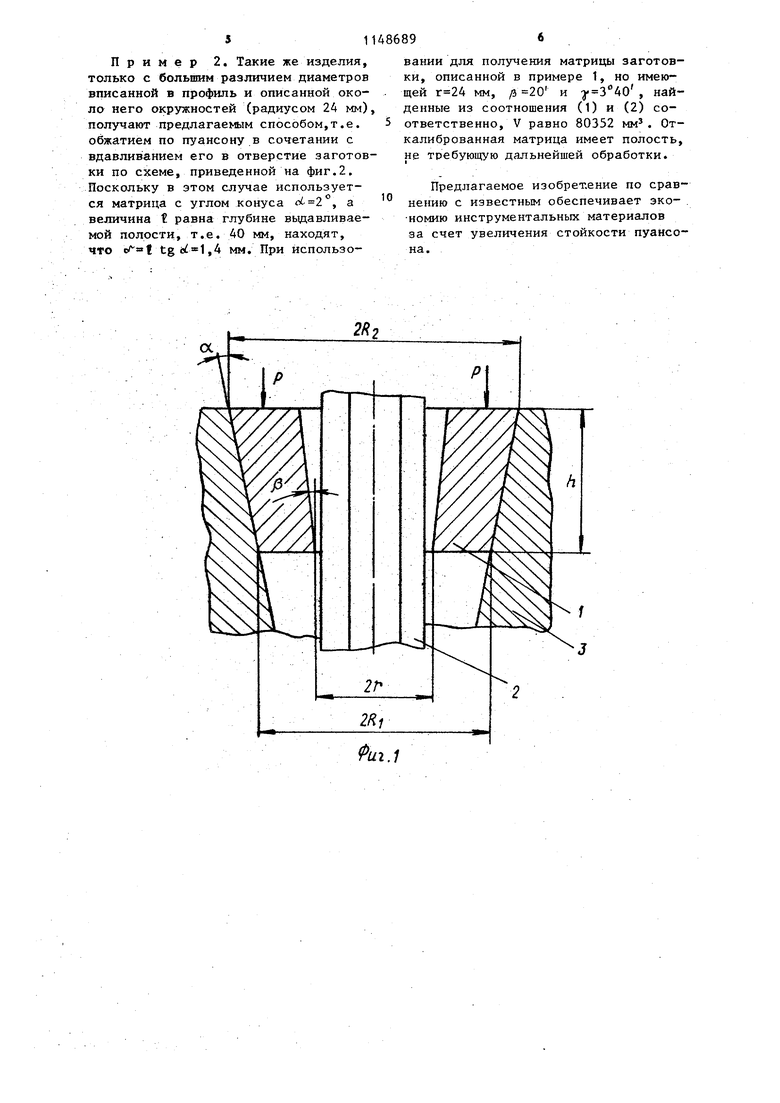

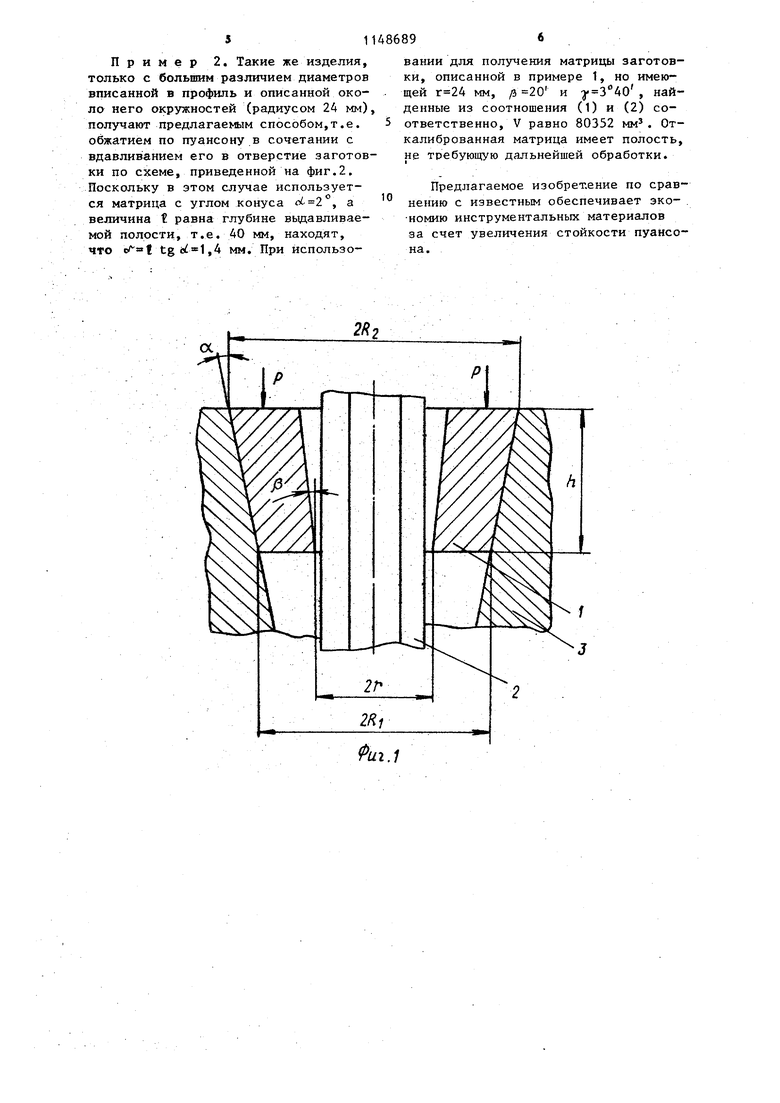

Изобретение относится к обработке металлов давлением, а именно к изготовлению деформирующего инструмента для процес.сов прессования, штамповки и волочения. По основному авт.св. № 501823 известен способ выдавливания полости в заготовке, заключанедийся в том, что в отверстие заготовки вставляют пуансон и вдавливают заготовку в коническое отверстие матрицы, при этом пуансон вставляют со стороны, противоположной направлению приложения деформирукхцего усилия, после образования боковой поверхности полости пуансон останавливают, а заготовку продолжают вдавливать в коническое отверстие матрицы ClJ. Недостаток известного технического решения состоит в повышенном расходе инструментальных материалов ввиду невысокой стойкости пуансона. Цель изобретения - экономия инструментальных материалов. Поставленная цель достигается тем, что согласно способу вьщавливания полости в заготовке поверхность, образующую отверстие в заготовке,выполняют в виде усеченного конуса с большим основанием со стороны большего основания заготовки, а угол конусности поверхности, образукицей отверстие, определяют по соотношению 1 сЛ - tg --, где fb угол конусности поверхности, образующей отверстиеj г - радиус отверстия со стороны меньшего основания заготовки R иRj- радиусы меньшего и большего оснований наружной поверхности заготовки соответственно; h - высота заготовки; tf - величина обжатия, tgol; 1 - величина осевого перемещения заготовки при обжатии в матрице i ei - угол конусности поверхности матрицы. Введение пуансона в заготовку осуществляют при его вдавливании в заго товку ио участку ее поверхности, прилегающей к зоне отверстия, при этом заготовку вьтсшияют с углом конусное ти поверхности, образующей отверстие измененным на величину, определяемую по соотношению 1 iQhV-5где у - угол изменения угла конусности поверхности, образующей отверстие; h - высота заготовки; г - радиус отверстия со стороны меньшего основания заготовки, V - объем получаемой полости. На фиг.1 приведена схема изготовления инструмента типа матриц для прессования шестигранного профиля по способу с применением только радиального обжатия; на фиг.2 - схема изготовления матрицы по способу с дополнительным приложением усилия со стороны меньшего основания заготовки, на фиг.З - вид заготовки с торца до и после обжатия. Образование изделия осуществляют обжатием или обжатием в сочетании с вдавливанием заготовки 1 с коническим отверстие на пуансоне 2 в конической матрице 3 приложением усилия Р к торцу заготовки. Благодаря выполнению отверстия в заготовке конусным (либо приданию ему дополнительной конусности в случае, если изготавливается изделие, полость которого имеет конические участки) процесс формообразования полости происходит за счет ликвидации припуска, неравномерно распределенного по высоте заготовки. Величина припуска в каждом из поперечных сечений заготовки благодаря выбору угла конусности по соотношениям (1) и (2) соотносится со скоростью радиального перемещения металла в этих сечениях таким образом, что в завершанщей стадии процесса формообразования обжатие пуансона происходит одновременно по всей высоте его рабочей части. При этом обжатие заготовки по пуансону осуществляется с минимально необходимым для деформации усилием, существенно меньшим, чем при использовании известного способа и вследствие этого увеличивается СТОЙКОСТЬ пуансона. Одновременно уменьшается также неравномерность деформированного и напряженного состояний деформируемой заготовки и за счет этого выравниваются упругие деформации готового изделия, что облегчает возможность их учета при проектировании пуансона и улучшает качество изделий. Так как обычно радиальное обжатие заготовки осуществляют с ограничением осевого перемещения деформиру- 5 емого металла опорными плоскостями, соотношение (1) получено в предположении постоянства высоты заготовки. При вдавливании заготовки имеющей наружную коническую поверхность с 10 углом конусности, равным углу конусности матрицы d- , и цилиндрическую внутреннюю поверхность радиуса г, на расстояние f в коническую матрицу изманенный в результате радиального обжатия радиус отверстия г (фиг.З) определим из равенства площадей торцов до обжатия 5/(R|-r) и после обжатия SCCRj-I tgD6)2-(r)J , т.е. из соотношения (R2-l tgo/)-(r)S (3) а внутренний радиус нижнего торца г из аналогичного соотношения R2-r2( tgot)2-(r). (4) Обозначая величину обжатия 5 tg oi через с и беря отношение разности (г г), найденной из (3) и (4), к h получим r2-2R.,d+(f2 г2-2К2« - -с 2 tg В случаях, когда изделия с полостью получают обжатием в конической матрице заготовки с отверстием по пуансону в сочетании с дополнительным приложением усилия со стороны меньше го основания заготовки, изменение уг ла конусности отверстия на величину, определяемую соотношением (2), создает резерв для размещения смещаемого объема таким образом, что величина последнего остается практически неизменной вплоть до завершения процесса выдавливания, благодаря чему также уненх ается деформирукщее усилие и повьшается стойкость пуансона.В этих случаях для определения угла yj из отноагения (I) величина обжатия «/является не исходной, а производной от задаваемой глуби1Ш вьщавливаемой полости (величигал рабочего хода f) сЛ -I tg d. При этом общий угол конусности отверстия определяется алгебраической суммой углов и jp (например,фиг.2). 1148689 ред ти нии пре сти ся ва где заг 4 Соотношение (2), позволякщее опелять составляющую угла конусносотверстия заготовки при вдавливав нее пуансока, получено при дположении равенства объема отверя заготовки и объема внедряющегоинструмента V. Из условия равенстобъемов получим VH- 3 h 4 R - радиус отверстия со стороны большего основания заготовки, а г - радиус отверстия со стороны меньшего основания заготовки. Поскольку угол конуса отверстия отовки определяется из ts г- - то, подставляя в (6) значение R из (5), получаем искомое соотношение Зг .J 4V Г . 2h V 3 Пример 1. Из стали ЗХ2В8Ф изготовлена матрица для прессования шестигранного профиля (радиус вписанной окружности 18 мм) обжатием по пуансону по схеме, приведенной на фиг.1. Наружная боковая поверхность заготовки вьшолнена с углом конусности , равным углу конусности матрицы высотой мм, радиусакш ,9 мм, ,6 мм и ,2 мм. Максимальный припуск под калибровку нижнего торца определяется как разность радиуса г и радиуса вписанной окружности, т.е. 20,,9 мм. Тогда, полагая в (4) г 18 мм (здесь г це зависит от высоты и равно радиусу вписанной окро жности сечения пуансона) получаем, что величина обжатиясЛ R, - R 2-r2+(r) 1,3 (мм), Подставляя найденное значение с/ в (1), получаем уй 30 . Заготовку помещают на пуансоне в штампе для выдавливания изделий с полостями, установленном на гидропрессе усилием 2000 тс, и вдавливают в коническую матрицу с углом конусности на глубину мм. 0ткалиброванная заготовка имеет по-;, лесть, не требующую дальнейшей обработки.

Пример 2. Такие же изделия, только с большим различием диаметров вписанной в профиль и описанной около него окружностей (радиусом 24 мм), получают пpeдлaгae ым способом,т.е. обжатием по пуансону в сочетании с вдавливанием его в отверстие заготовки по схеме, приведенной на фиг.2. Поскольку в этом случае используется матрица с углом конуса 2 , а величина t равна глубине выдавливаемой полости, т.е. 40 мм, находят, что tg ,4 мм. При использовании для получения матрицы заготовки, описанной в примере 1, но имеющей мм, и 9 3АО, найденные из соотношения (1) и (2) соответственно, V равно 80352 мм . 0ткалиброванная матрица имеет полость, не требующую дальнейшей обработки.

Предлагаемое изобретение по сравнению с известным обеспечивает эко- . номию инструментальных материалов за счет увеличения стойкости пуаНсона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей типа инструмента | 1982 |

|

SU1117115A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| Способ объемной калибровки изделий по профильной боковой поверхности и матрица для его осуществления | 1987 |

|

SU1503962A1 |

| Способ холодного выдавливания полых конических изделий | 1985 |

|

SU1303241A1 |

| Способ изготовления изделий со сложной полостью | 1990 |

|

SU1773239A3 |

| Способ изготовления деталей типа инструментаС фОРМООбРАзующЕй пОлОСТью | 1978 |

|

SU841775A1 |

| Узел штампа для выдавливания | 1985 |

|

SU1348050A1 |

| Узел штампа для выдавливания | 1985 |

|

SU1348049A1 |

| Штамп для выдавливания изделий с полостями | 1982 |

|

SU1142210A1 |

1. СПОСОБ ВВДАВЛИВАНИЯ ПОЛОСТИ В ЗАГОТОВКЕ по авт.св. № 501823, отличающийся тем, что, с целью экономии инструментальных материалов, поверхность, образукнцую отверстие в заготовке, выполняют в виде усеченного конуса с большим основанием со стороны большего основания заготовки, а угол конусности поверхности, образующей отверстие, определяют по соотношению Tfr -2Rr + tg/b« - ---, где /ь - угол конусности поверхности,} образующей отверстие г - радиус отверстия со стороны меньшего основания заготовки; R, и R - радиусы меньшего и большего оснований наружной поверхности заготовки соот- ветственно h - высота заготовки; сЛ - величина обжатия, сЛ tgot, I - величина перемещения заготовки при обжатии в матрице; об - угол конусности поверхности матрицы. 2. Способ по П.1, отличающийся тем, что введение пуансона в заготовку осуществляют при его вдавливании в заготовку по участку ее поверхности, прилегающей к зоне СО отверстия, при этом заготовку вьтолняют с углом конусности поверхности, образующей отверстие, измененным на величину, определяемую по соотношению 2h 3 tg 4i OQ Ф OQ где у - угол изменения конусности поверхности, образующей отверстие} Г h - высота заготовки, V - объем получаемой полости,г - радиус отверстия со стороны меньшего основания заготовки.

иг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ выдавливания полости в заготовке | 1973 |

|

SU501823A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-04-07—Публикация

1983-11-28—Подача