(21)3992757/31-27

(22)23.12,85

(46) 15.08.88. Бгал. № 30

(71)Физико-технический институт АН БССР

(72)В.М.Анищик, Н.Л.Годин, Е.В.Кун- цевич, Ю.Г.Лукойин, А.Н.Равин, Н.В.Рябиков, Л.П.Салтыков, Э.Ш.Сухо- древ и В.П.Шульга

(53)621.735(088.8)

(56)Авторское свидетельство СССР № 1142210, кп. В 21 К 5/20, 1982.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ИНСТРУМЕНТА С ФОРМООБРАЗУЮЩЕЙ ПОЛОСТЬЮ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57).Изобретение относится к обработке металлов давлением, а именно к области изготовления деталей типа инструмента с формообразующей полостью. Цель - расширение технологических возможностей. Непосредственно перед обжатием в сплошной заготовке выдавливают калибрующую часть полости, а обжатие осуществляют по тому же

пуансону, которым осуществлено выдавливание с неравномерной по контуру боковой поверхности степенью обжатия, причем степень обжатия на отдельных участках поверхности выбирают пропорционально усредненной степени деформации по толщине стенки детали при вьщавливании полости. В штампе образующая конической рабочей поверхности матрицы выполнена с различными углами наклона на отдельных участках поверхности, причем матрица ориентирована относительно пуансона так, что образующая с минимальным углом наклона лежит в продольной плоскости, проходящей через наименьший радиус-вектор точек контура сечения пуансона. Штамп содержит про- i шивную матричную вставку,, размещен- .J ную концентрично пуансону. Виду осуществления обжатия заготовки по кон- туру боковой поверхности С различной нагрузкой достигается выравнивание гидростатического давления в разных зонах заготовки. 2 с. и 1 з.п.ф-лы, 1 ил.

«

йЕка

sm

1141.6257

Изобретение относится к обработке металлов давлением, а именно к изготовлению формообразующего инструмента с внутренними полостями для , процессов прессования, волочения, штамповки и др.

Цель изобретения - расширение технологических возможностей.

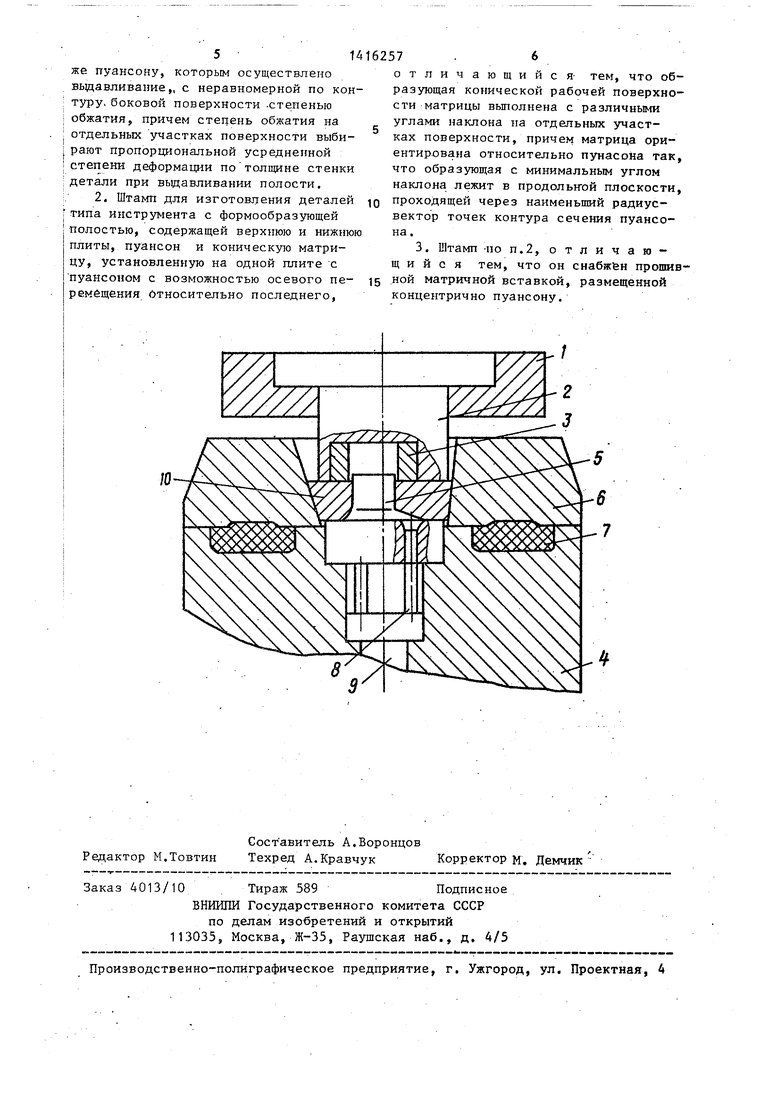

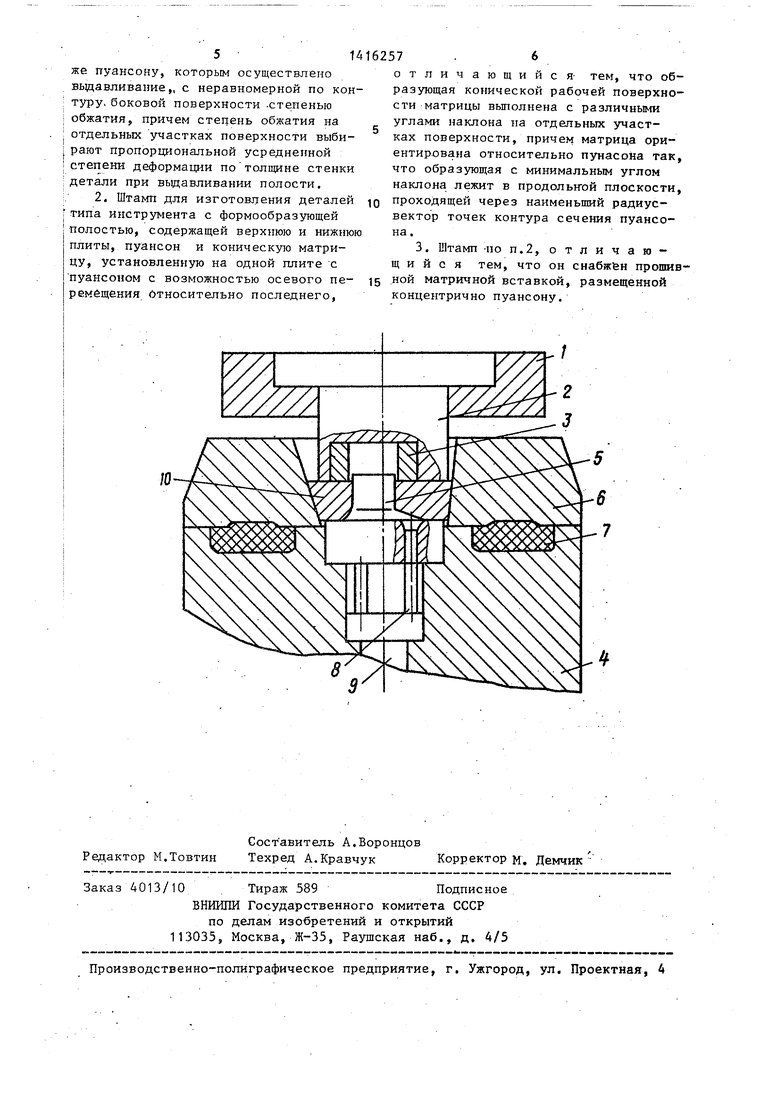

Н.а чертеже представлена реяли- Ю зация схемы способа в штампе.

Штамп для осуществления способа состоит из верхней плиты 1,с закрепленым на ней . прижимом 2, в котором ус- тановлена прошивная матричная встав- .ка 3, и нижней плиты 4, в которой установлены пуансон 5 и коническая матрица 6. В нижней плите 4 также размещены упругий элемент 7, толкатели 8 и выталкиватель.9.

Способ в штампе осуществляют следующим образом.

Заготовку помещают в конической матрице 6 на толкатели 8. Во время ра бочего хода пресса ползун вместе с плитой 1, прижимом 2 и прошивной ма- тричной вставкой 3 движется вниз. Деформирование заготовки происходит в две стадии. На первой - пуансон 5 вдавливается в заготовку, перемещающуюся вниз под действием прижима 2, формируя калибрующую часть полости детали.

При этом коническая матрица 6 совместно с заготовкой, . перемещаясь вдоль оси относительно пуансона 5, сжимает упругий элемент 7.

На второй стадии (с момента смыкания конической матрицы 6 с нижней плитой 4) происходит дальнейшее вдавливание пунасона 5 в заготовку с одновременным обжатием последней по наружной боковой поверхности посредством матрицы 6. На этой стадии прот исходит полное оформление полости.

При обратном ходе ползуна коническая матрица 6 под действием упру- . гого элемента 7 перемещается вверх, осуществляя съем поковки матрицы 10 с пуансона 5, а затем с помощью выталкивателя 9 и толкателей 8 поковка матрицы освобождается из Конической матрицы 6. ,

В штампе для осуществления способа величину угла наклона выбирают в зависимости от формь и размеров пуансона и матрицы по соотношению

I tgV, 1 tg Ы

2r, К

+ К

XI)

де .: R tr.

г- -:

радиус большего основания конической рабочей поверхности матрицы; наименьший радиус-вектор точки контура сечения пу- ансона;

радиус-вектор точек контура сечения пуансона в произвольном направлении i;

1 угол поворота радиуса-вектора от полярной оси,совпадающей с т а изменяется от О до ); oi.; - углы наклона образующей рабочей поверхности мат

1 рицы в направления г г- соответственно;

и

К высота конического участка матрицы, которая совпадает с высотой .заходной части полости детали; коэффициент, учитывающий величину утяжины, К 0,6-1.

При изготовлении деталей из материала с достаточной пластичностью штамп снабжен прошивной матричной вставкой.

Благодаря тому, что в способе обжатие по контуру боковой поверхности осуществляют с различной нагрузкой, величину которой на отдельных участках поверхности выбирают в зависимости от величины локальной деформации при надавливании калибрующей части полости, достигается в ыравни- вание гидростатического давления в разных зонах заготовки. При этом уменьшается неравномерность нагруже- ния пуансона и обеспечивается возможность изготовления без поломок последнего Деталей с полостями, контур сечения которых ра(положен на различных расстояниях от наружной поверхности, в т.ч. и деталей с полостями С-образной формы. Осуществление обжатия заготовки непосредственно после вьщавливанйя в ней полости и на том же пуансоне, которым произведено вьщавливание, в сравнении с прототипом позволяет уменьшить трудоемкость за счет упразднения операций повторного нагрева (горячее

обжатие) или отжига (холодное обжатие) , а также сократить расходы на изготовление дополнительной штампо- вой оснастки.

Благодаря выполнению в конструкции mTaNma матрицы с различнь1ми углами наклона образующей конической поверхности на отдельных участках поверхности, ее ориентации относительно пуансона и выбору угла наклона в зависимости оТ формы и размеров пуансона и матрицы -по соотношению (1) обеспечивается радиальное перемещение к пуансону по всему его контуру одинаковых объемов металла, независимо от формы и расположения полости. Выражение (1) получено из УСЛОВИЯ равенства смещенных объемов деформируемого металла при обжатии

с учетом экспериментальных данных о величине утяжины при вдавливании пуансона.

При изготовлении деталей Из труд- нодеформируемых штамповых сталей с невысокой пластичностью выдавливание заготовки осуществляют на сплошной плите (по схеме обратного вьщавливания при преобладании всестороннего сжатия) с образованием доньпцка, которое впоследствии отрезают. Дпя материалов с достаточной пластичностью деформирование осуществляют по схеме сквозной прошивки с использованием прошивной матричной вставки, установленной в прижиме. Благодаря

этому, снижается усилие и расход ма- Териала за счет отсутствия донышка и уменьшения высоты заготовки.

Дпя инженерных расчетов выражение (1) можно упростить, отбросив члены, содержащие . При этом получим

2EL-+ K 2r- -I- К tgoi;

(2)

Погрешность вычислений об по выражению (2) по сравнению с (1) для углов 0 6 20 не превышает 5%, а для ei 45 не превышает tO%.

Пример. Разработанным способом в штампе получали из сплошных нагретых заготовок матрицы из стали ЗХ2В8Ф для прессования стальных фасонных профилей. Высота готового изделия - 26 мм, высота заходной части полостей мм, радиус большего основания рабочей конической по

вехности матрицы R « 100 мм, совпадающий с радиусом заготовки; минимальный угол наклона образующей рабочей поверхности матрицы в направлении, соответствующем наименьшему радиусу- вектору г, , проведенному из центра изделия к контуру сечения полости (или пунасона) в полярной системе координат, oJ,, коэффициент, учитывающий величину максимальной утяжины, найденньй экспериментальноj К 0,8 мм.

Углы наклона образующей матрицы в разных направлениях определяли -в соответствии с (2) по уравнению

,,)Л8.1.

(3)

Согласно расчету матрица для получения детали имела криволинейную форму конической рабочей поверхности, угол наклона образующей кото- рой плавно изменялся от 5 до 10° и обеспечивал наибольшее выравнивание гидростатического давления в различных зонах обжимаемой заготовки и равномерную нагрузку на пуансон по его контуру. Такую матрицу изготавливали по программе на станках с ЧПУ.

В результате,деформирования в , штампе получили изделия с качественно оформпенной формообразующей полостью при исключении поломок пуансона за счет его равномерного нагруже- ния по контуру, а также выравнивания гидростатического давления. Повысилась также стойкость пуансона за

счет снижения усилия, обусловленного применением прошивной матрицы.

Формула изобретения

1. Способ изготовления деталей типа инструмента с формообразующей . полостью, содержащей калибрующую и заходную части, при.котором в заго- товке формируют полость, обжимая заготовку со стороны боковой поверхности по пуансону в матрице и прижимая ее к рабочему торцу хвостовок части пунасона, о т л и ч а ю щ и и с я тем, что, с целью расширения технологических возможностей, непосредственно перед обжатием в сплошной заготовке выдавливают калибруюпдгю часть полости, а обжатие осуществляют по тому.

же пуансону, которым осуществлено вьщавливание „ с неравномерной по контуру, боковой поверхности .степенью обжатия, причем степень обжатия на отдельных участках поверхности выбирают пропорциональной усредненной степени деформации по толщине стенки детали при вьщавливании полости.

2, Штамп для изготовления деталей типа инструмента с формообразующей полостью, содержащей верхнюю и нижню плиты, пуансон и коническую матрицу, установленную на одной плите с пуансоном с возможностью осевого пе- рембщения Относительно последнего.

отличающийся- тем, что образующая конической рабочей поверхности матрицы выполнена с различными углами наклона на отдельных участках поверхности, причем матрица ориентирована относительно пунасона так, что образующая с минимальным углом наклона лежит в продольн ой плоскости, проходящей через наименьщий радиус- вектор точек контура сечения пуансона.

3. Штамп -по п.2, отличающий с я тем, что он снабжён прошивной матричной вставкой, размещенной концентрично пуансону.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1988 |

|

SU1570831A1 |

| Штамп для выдавливания изделий с полостями | 1982 |

|

SU1142210A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Комбинированный штамп | 1981 |

|

SU967656A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ изготовления плакированных формовочных матриц | 1985 |

|

SU1310059A1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

| Совмещенный штамп | 1978 |

|

SU795700A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 1990 |

|

RU2019337C1 |

Авторы

Даты

1988-08-15—Публикация

1985-12-23—Подача