1-1зобретение относится к с анкостроеrinj(j к предназначено для управления мехаHH3N;oM правки шлифоБа -1Ия круга желобошлифовалы ых станков при повышенных тре бованиях к точности профиля обрабатываемых дорожек качения колец подп1ипников.

Известно устройство для управления правкой П1лифовального круга, содержапгее датчик циклов шлифования, счетчик импульсов и узел правки, связанный с механизмом правки, содержаш,им корпус, в котором устаповлена подвижная консоль с держателем правягцего инструмента. Это устройство форми :1ует команду на правку через устанавливаемое количество циклов обработки 1.

Недостатком известного устройства является то, что оно не обеспечивает стабильности формообразова1шя обрабатываемой поверхности, так как не учитывает изменяюшуюся со временем кинематическую точность узла нравки, его температурные и ун)угие деформации.

Ц.ель изобретения - повышение точности обработки деталей.

Указанная цель достигается тем, что в устройство для управления правкой П1лифовального круга, содержащее датчик пиклов П1лифовапия, связанный с последовательно соединенными счетчико.м импульсов к узлом управления правкой, к механизм правки, содержащий корпус, в котором установлена подвижная консоль с держателем правящего инструмента, введены образновая деталь, установленная на подвижной консоли мехапизма правки, датчик перемещений, установленный на корпусе мехаГ изма нравки и предназначенный для взаимодействия с концентричной нрофилю Н1лифовального круга поверхностью образцовой детали, и последовательно соединенные усилитель, аналого-импульсный преобразователь и су.мматор импульсов, причем вход, усилителя соединен с выходом датчика, выход су.мматора соединен с входом счетчика импульсов, а к второму входу су.мматора подсоединен датчик пиклов шлифования.

Исследования показали, что для поддержания .ми1шмального отклонения формы поперечно1О профиля дорожки качения от заданного значения необходимо умен)П1ать установленное число циклов обработки уежду двумя соседними правками в зависимости от кинематической точности врац,ения правяп(его мехапиз.ма, изменяю1цейся вследствие износа подшипниковых узлов осей вран1ения или из-за температурных или упругих деформаций, при износе правящего инструмента.

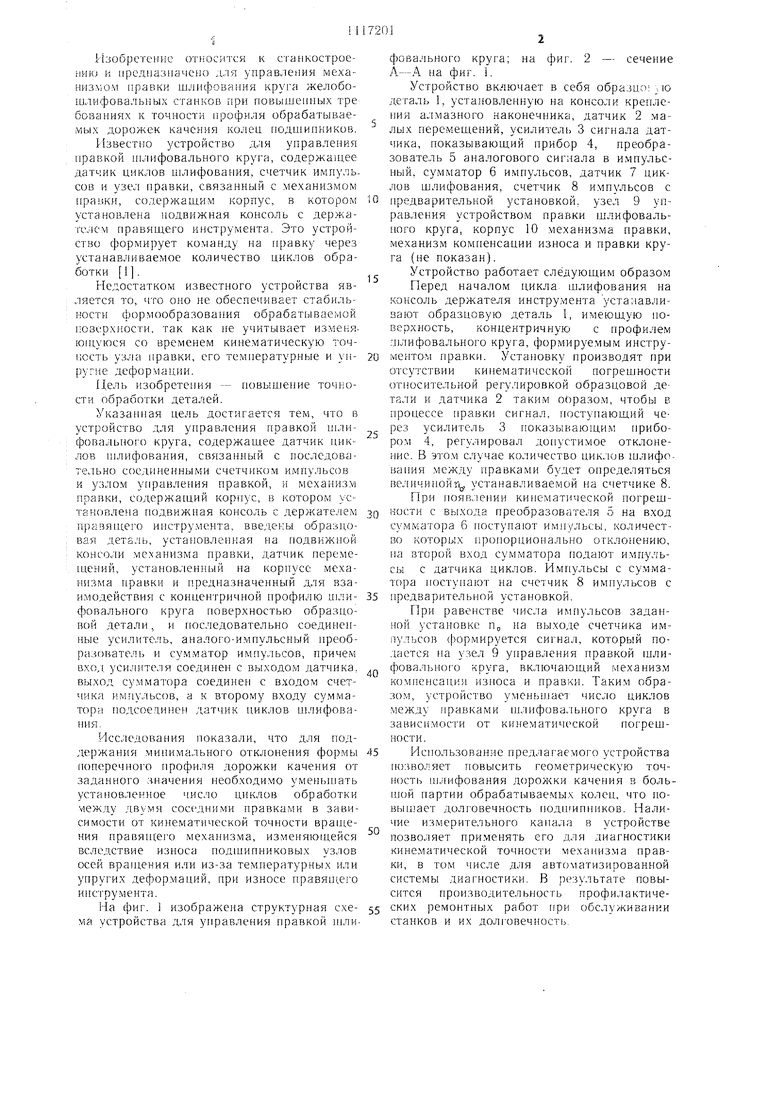

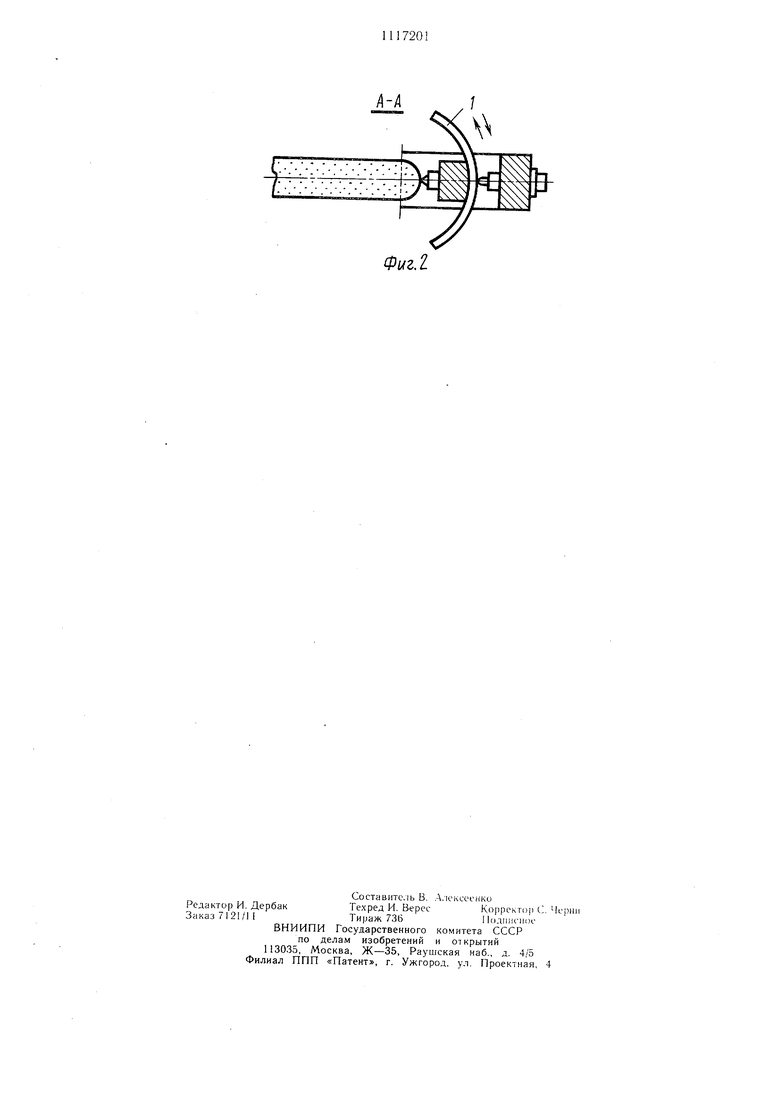

На фиг. 1 изображена структурная схема устройства для управления правкой Н1лифовального круга; на фиг. 2 - сечение Л-А на фиг. 1.

Устройство включает в себя образпо; ло деталь , установленную на консоли крепления алмазного наконечника, датчик 2 малых перемещений, усилитель 3 сигнала датчика, показывающий прибор 4, преобразователь 5 аналогового еигиала в и.мпульсный, сумматор 6 импульсов, датчик 7 циклов шлифования, счетчик 8 импульсов с

O федварительной установкой, узел 9 управления устройство.м правки шлифовального круга, корпус 10 механиз.ма правки, механизм компенсации износа и правки круга (не показан).

Устройство работает следующим образом Перед началом цикла шлифования на консоль держателя инструмента устанавливают образцовую деталь 1, имеющую иоверхность, концентричную с профилем .ч лифовального круга, формируемым инстру(J ментом правки. Установку производят при отсутствии кипематпческой погрешности относительной регулировкой образцовой детали и датчика 2 таким оС)разом, чтобы в процессе правки сигнал, поступающий через усилитель 3 показывающи.м прибором 4, регулировал допустимое отклонение. В этом случае количество циклов шлифования между правками будет определяться . нчипойПд, устанавливаемой на счетчике 8. При Г1ояв,;1ении кинематической погреш0 ности с выхода преобразователя 5 на вход сумматора 6 поступают импульсы, количество которых пропорционально отклонению, на второй вход, сумматора подают и.мпульсы с датчика циклов. Импульсы с су.мматора поступают па счетчик 8 импульсов с

предварителы-юй установкой.

При равенстве числа импульсов заданной установке п на выходе счетчика импульеов (|)ормируется сигнал, который подается на узел 9 управления правкой 1нли„ фовальпого круга, включающий .механиз.м комненсапии износа и правки. Таким образом, устройство уменьшает число циклов между правками шлифовального круга в зависимости от кинематической погрешности.

5 Использование предлагаемого устройства позволяет г овысить геометрическую точность шлифования дорожки качеьшя в большой партии обрабатываемых колец, что повьниает долговечность подшипников. Наличие измерительного канала в устройстве позволяет применять его для диагностики кинематической точности мехапизма правки, в том числе для автоматизированной системы диагностики. В )езультате повысится производительность профилактиче5 ских ремонтных работ при обслуживании станков и их долговечность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования сферической поверхности детали | 1984 |

|

SU1178567A1 |

| Устройство для управления процессом шлифования | 1979 |

|

SU770765A1 |

| Устройство для правки шлифовальных кругов | 1978 |

|

SU686857A2 |

| Устройство для правки шлифовальных кругов | 1973 |

|

SU462709A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ СООСНО УСТАНОВЛЕННЫХ ТОРЦЕШЛИФОВАЛЬНЫХ КРУГОВ | 2011 |

|

RU2490113C2 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Состав для наполнения кожи | 1973 |

|

SU463709A1 |

| Устройство для автоматической стабилизации скорости шлифования | 1982 |

|

SU1046077A1 |

| Устройство для правки шлифовальныхКРугОВ | 1979 |

|

SU823098A1 |

| Система автоматического регулирования точности формы детали | 1973 |

|

SU448944A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРАВКОЙ ШЛИФОВАЛЬНОГО КРУГА, содержащее датчик циклов шлифования, связанный с последовательно соединенными счетчиком импульсов и узлом управления правкой, и механизм правки, содержащий корпус, в котором установлена подвижная консоль с держателем правящего инструмента, отличающееся тем, что, с целью повышения точности обработки деталей, в устройство введены образцовая деталь, установленная на подвижной консоли механизма правки, датчик перемещений, установленный на корпусе механизма правки и предназначенный для взаимодействия с концентричной профилю шлифовального круга поверхностью образцовой детали, и последовательно соединенные усилитель, аналого-импульсный преобразователь и сумматор импульсов, причем вход усилителя соединен с выходом датчика, выход сумматора соединен с входом счетчика импульсов, а к второму входу сумматора подсоединен датчик циклов шлифова- § ния.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дорофеев В | |||

| А | |||

| Шлифовальные стан ки и приспособления | |||

| М., ЦИТЭИ, 1961, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1984-10-07—Публикация

1983-09-19—Подача