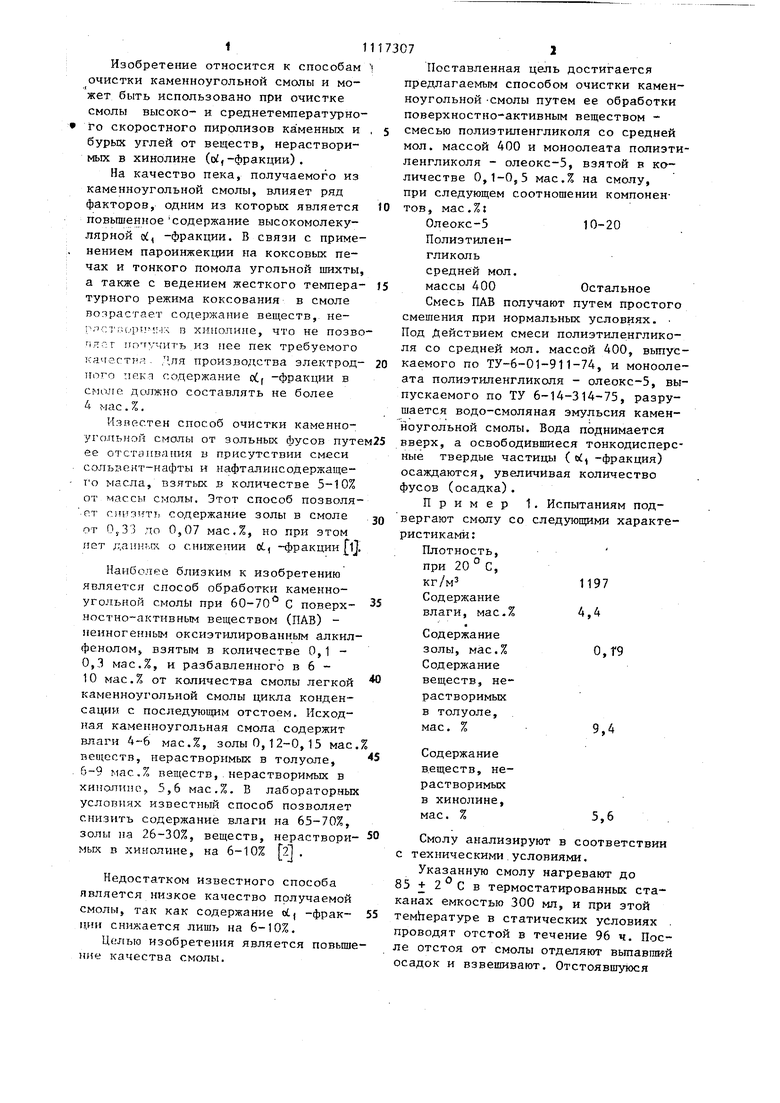

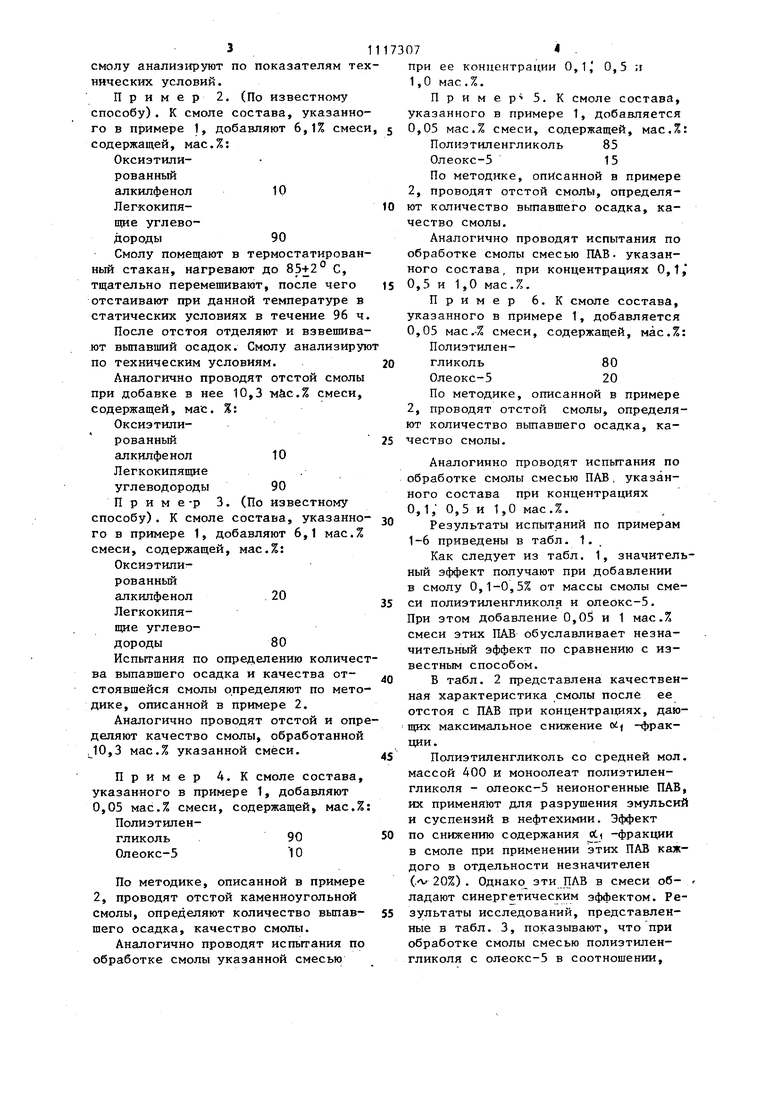

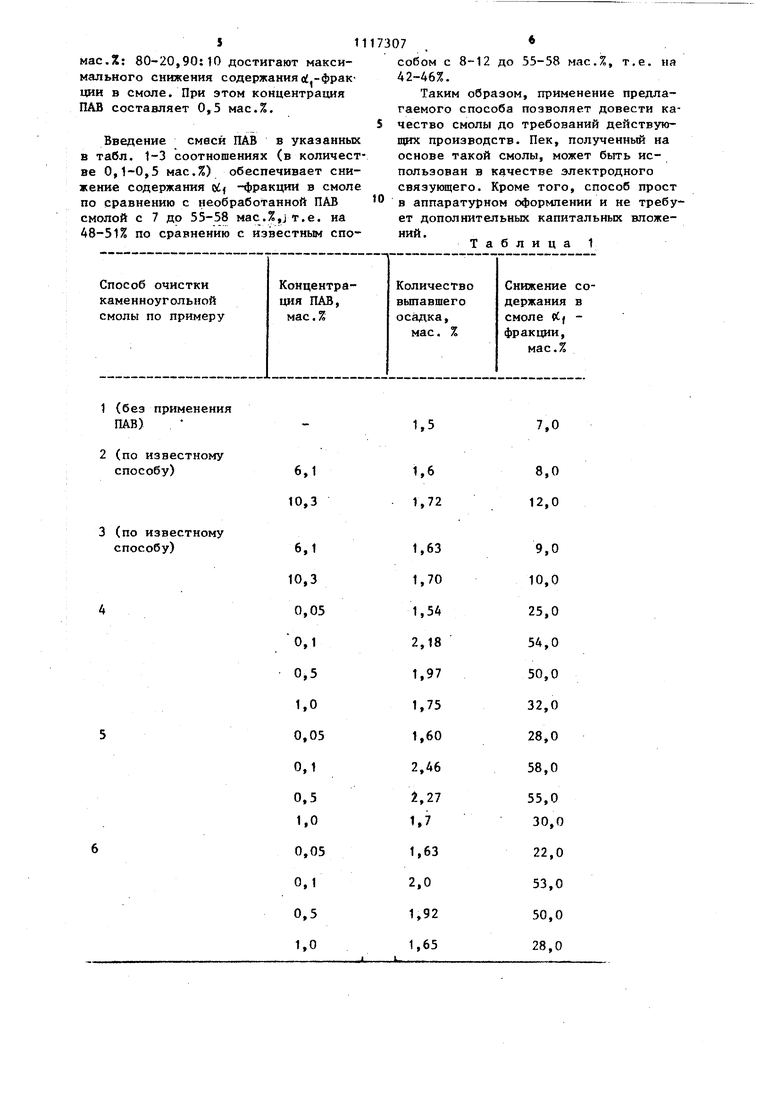

00 Изобретение относится к способам очистки каменноугольной смолы и может быть использовано при очистке смолы высоко- и среднетемпературного скоростного пиролизов каменных и бурых углей от веществ, нерастворимых в хинолине (oi,-фракции) . На качество пека, получаемого из каменноугольной смолы, влияет ряд факторов, одним из которых является повьшенноесодержание высокомолекулярной о{, -фракции. В связи с применением пароинжекции на коксовых печах и тонкого помола угольной шихты а также с ведением жесткого температурного режима коксования в смоле возрастает содержание веществ, неГлглги.рим.л в хинолине, что не позво плс г пптучн-гь из нее пек требуемого качестт я , ,ля производства электродного пек.я содержание оС, -фракции в смол О должно составлять не более 4 мас.%. Известен способ очистки каменноугольной смолы от зольных фусов путе ее отстаивания в присутствии смеси сользент-нафты и нафталинсодержащего масла, взятых в количестве 5-10% от массы смолы. Этот способ позволя г.т содержание золы в смоле от Oj33 до 0,07 мас,%, но при этом пет даиньсч о снижении 0(., -фракции ij Наиболее близким к изобретению является способ обработки каменноугольной смолы при 60-70 С поверхностно-активным веществом (ПАВ) неиногенньм оксиэтилированным алкил фенолом взятым в количестве 0,10,3 мас.%, и разбавленного в 6 10 мас.% от количества смолы легкой каменноугольной смолы цикла конденсации с последующим отстоем. Исходная каменноугольная смола содержит влаги 4-6 мас.%, золы 0,1 2-0,15 мас веществ, нерастворимых в толуоле, 6-9 мас.% веществ,.нерастворимых в хинапиие., 5,6 мас.%. В лабораторных условиях известный способ позволяет снизить содержание влаги на 65-70%, золы иа 26-30%, веществ, нерастворимьгх в хинолине, на 6-10% zl . Недостатком известного способа является низкое качество получаемой смолы, так как содержание ot) -фрак11ИИ снижается лишь на 6-10%. Целью изобретения является повьш ние качества смолы. Поставленная цепь достигается предлагаемым способом очистки каменноугольной -смолы путем ее обработки поверхностно-активным веществом смесью полизтиленгликоля со средней мол. массой 400 и моноолеата полиэтиленгликоля - олеокс-5, взятой в количестве 0,1-0,3 мас.% на смолу, при следующем соотношении компонентов, мас.%: Олеокс-510-20 Полиэтиленгликольсредней мол. массы 400 Остальное Смесь ПАВ получают путем простого смешения при нормальных условиях. Под Действием смеси полиэтиленгликоля со средней мол. массой 400, вьшускаемого по ТУ-6-01-911-74, и моноолеата полиэтиленгликоля - олеокс-5, выпускаемого по ТУ 6-14-314-75, разрушается водо-смоляная эмульсия каменноугольной смолы. Вода поднимается вверх, а освободившиеся тонкодисперсные твердые частицы ( ci -фракция) осаждаются, увеличивая количество фусов (осадка). Пример 1. Испытаниям подвергают смолу со следующими характеристиками:Плотнос ть, 20° с. Содержание влаги, мас.% Содержание золы, мас.% Содержание веществ, нерастворимыхв толуоле, . мае. % Содержание в.еществ, нерастворимыхв хинолине, мае. % Смолу анализируют в соответствии с техническими условиями. Указанную смолу нагревают до 83+2 С в термостатированных стаканах емкостью 300 мл, и при этой темЬературе в статических условиях . проводят отстой в течение 96 ч. После отстоя от смолы отделяют вьтавший осадок и взвешивают. Отстоявшуюся смолу анализируют по показателям т нических условий. Пример 2. (По известному способу). К смоле состава, указанн го в примере 1, добавляют 6,1% сме содержащей, мас.%: Оксиэтилированныйалкилфенол 10 Легкокипящие углеводороды90Смолу помещают в термостатирова ный стакан, нагревают до 85+2° С, тщательно перемешивают, после чего отстаивают при данной температуре статических условиях в течение 96 После отстоя отделяют и взвешив ют выпавший осадок. Смолу анализир по техническим условиям. Аналогично проводят отстой смол при добавке в нее 10,3 M&C.% смеси содержащей, мае. %: Оксиэтилированныйалкилфенол 10 Легкокипящие углеводороды 90 П р и м е-р 3. (По известному способу). К смоле состава, указанн го в примере 1, добавляют 6,1 мас смеси, содержащей, мас.%: Оксиэтилированньйалкилфенол . 20 Легкокипящие углеводороды80Испытания по определению количе ва выпавшего осадка и качества отстоявшейся смолы определяют по мет дике, описанной в примере 2. Аналогично проводят отстой и оп деляют качество смолы, обработанно 10,3 мас.% указанной смеси. Пример 4. К смоле состава указанного в примере 1, добавляют 0,05 мас.% смеси, содержащей, мас Полиэтиленгликоль90Олеокс-510 По методике, описанной в пример 2, проводят отстой каменноугольной смолы, определяют количество выпав шего осадка, качество смолы. Аналогично проводят испытания п обработке смолы указанной смесью при ее концентрации 0,1, 0,5 и 1,О мае.%. Примеру 5, К смоле состава, указанного в примере 1, добавляется 0,05 мас.% смеси, содержащей, мас.%: Полиэтиленгликоль 85 Олеокс-515 По методике, описанной в примере 2, проводят отстой смолЬ, определяют количество вьтавшего осадка, качество смолы. Аналогично проводят испытания по обработке смолы смесью ПАВ. указанного состава, при концентрациях 0,1, 0,5 и 1,0 мас.%. Пример 6. К смоле состава, указанного в примере 1, добавляется 0,05 мас.% смеси, содержащей, мас.%: Полиэтиленгликоль80Олеокс-520 По методике, описанной в примере 2, проводят отстой смолы, определяют количество вьтавшего осадка, качество смолы. Аналогично проводят испьи-ания по обработке смолы смесью ПАВ, указанного состава при концентрациях 0,1, 0,5 и 1,0 мас.%. Результаты испытаний по примерам 1-6 приведены в табл. 1. Как следует из табл. 1, значительный эффект получают при добавлении в смолу 0,1-0,5% от массы смолы смеси полиэтиленгликоля и олеокс-5. При этом добавление 0,05 и 1 мас.% смеси этих ПАВ обуславливает незначительный эффект по сравнению с известным способом. В табл. 2 представлена качественная характеристика смолы после ее отстоя с ПАВ при концентрациях, дающих максимальное снижение -фракции. Полиэтиленгликоль со средней мол. массой 400 и моноолеат полиэтиленгликоля - олеокс-5 неионогенные ПАВ, их применяют для разрушения эмульсий и суспензий в нефтехимии. Эффект по снижению содержания Л -фракции в смоле при применении этих ПАВ каждого в отдельности незначителен (.л 20%) . Однако эти ПАВ в смеси об- . ладают синергетическим эффектом. Результаты исследований, представленные в табл. 3, показывают, что при обработке смолы смесью полиэтиленгликоля с олеокс-5 в соотношении.

S11

мас.%: 80-20,90:10 достигают максимального снижения содержания ( -фракции в смоле. При этом концентрация ПАВ составляет 0,5 мас.%.

Введение смеси ПАВ в указанных в табл. 1-3 соотношениях (в количестве 0,1-0,5 мас.%) обеспечивает снижение содержания odf -фракции в смоле по сравнению с необработанной ПАВ смолой с 7 до 55-58 Mac.%,j т.е. на 48-51% по сравнению с известным споКонцентрация ПАВ, мас.%

17307 .

собом с 8-12 до 55-58 мас.%, т.е. на 42-46%.

Таким образом, применение предлагаемого способа позволяет довести ка5 чество смолы до требований действующих производств. Пек, полученный на основе такой смолы, может быть использован в качестве электродного связующего. Кроме того, способ прост в аппаратурном оформлении и не требует дополнительных капитальных вложений.

Т а б л и ц а 1

Снижение содержания в смоле Cj фракции,

мас.%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электродного пека | 1982 |

|

SU1065466A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗ КАМЕННОУГОЛЬНОЙ СМОЛЫ И ПЕКОВ ВЕЩЕСТВ, НЕРАСТВОРИМЫХ В ХИНОЛИНЕ | 1990 |

|

RU2030435C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАМЕННОУГОЛЬНОЙ СМОЛЫ | 2004 |

|

RU2255956C1 |

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

| Способ получения смолистого пекового материала | 1989 |

|

SU1826985A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА | 2011 |

|

RU2458971C1 |

| Способ очистки каменноугольной смолы | 1982 |

|

SU1062243A1 |

| Способ обработки стабильной эмульсии каменноугольной смолы | 1981 |

|

SU1083914A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| Способ получения смолистого пекового материала | 1991 |

|

SU1838375A3 |

СПОСОБ ОЧИСТКИ КАМЕННОУГОЛЬНОЙ СМОЛЫ путем обработки ее поверхностно-активным веществом с последующим отстоем, отличающийся тем, что, с целью повьппения качества смолы, в качестве поверхностно-активного вещества применяют смесь полиэтиленгликоля со средней молекулярной массой400 и моноолеата полиатипенгликоля - олеокс-5, взятую в количестве 0,1-0,5 мас.% на смолу, при следующем соотношении компонентов смеси, мае. Z: Олеокс-5 10-20 Полиэтиленгликоль средней (Л мол.массы 400Остальное

1(без применения ПАВ)

2(по известному способу)

3 (по известному

7,0

8,0 12,0

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 228034, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-10-07—Публикация

1983-01-06—Подача