Настоящее изобретение относится к технологии переработки каменноугольной смолы и тому подобных материалов в сырье для получения игольчатого кокса, бензола, нафталина и других химических продуктов с использованием технологии гидрогенизации.

Предшествующий уровень техники.

Как правило, при переработке каменноугольной смолы и подобных ей материалов каменноугольную смолу до гидрогенизации подвергают термической обработке, дистилляции и тому подобным воздействиям.

Однако в этом случае различные соединения, входящие в состав каменноугольной смолы, преобразуются в соединения, трудно поддающиеся дальнейшей переработке путем гидрогенизации.

Для решение этой задачи в сырье, предназначенное для гидрогенизации, вводят катализатор и другие вещества, способствующие процессу гидрогенизации (см. заявку на патент США №2002/0052532, НКИ 585/285, опубл. 2002 год.).

Однако в этом способе не решена задача по переработке материалов типа каменноугольной смолы.

Известен способ переработки тяжелых нефтяных остатков, включающий получение сырья для коксования и газообразного топлива из газообразного продукта (см. патент США №2002/0179493, НКИ 208/131, опубл. 2002 г.).

Однако этому способу присущи недостатки, а именно образование значительных количеств веществ, непригодных для коксования и из которых затруднительно получить другие полезные продукты.

Наиболее близким к настоящему изобретению является способ переработки каменноугольной смолы, включающий подготовку каменноугольной смолы к гидрогенизации, гидрогенизацию, сепарацию, дистилляцию и коксование (см. патент США №4909923 НКИ 208/44, опубл. 1990 г.).

Этому способу присущ недостаток, а именно образование значительного количества веществ, которые малопригодны для коксования. Это обусловлено следующим.

В известном способе смолу подвергают обезвоживанию, дистилляции на отдельные фракции, из которых методами щелочной и кислотной экстракции, кристализации, гидроочистки получают фенолы, пиридиновые основания, нафталин и другие химические соединения. Каждая стадия выделения химических продуктов сопровождается применением повторных дистилляций большим расходом тепла и реагентов, потерями ценных продуктов, например нафталина. Ряд химических продуктов вследствие дороговизны выделения и низкого качества в настоящее время не производится.

В этом же способе жидкие продукты коксования вновь подвергают дистилляции для отделения легкокипящих фракций и тяжелого остатка - рециркулята сырья коксования. Получаемый при этом кокс имеет низкое качество.

Таким образом, в настоящем изобретении решается задача - повышение эффективности переработки коксохимической смолы в высококачественный (игольчатый) кокс и повышение выхода легкокипящих фракций.

При этом достигается технический результат - исключение образования органических малореакционых продуктов и разрушение комплексов с нехимическими связями.

Поставленная задача в настоящем изобретении решается за счет того, что в известном способе переработки каменноугольной смолы, включающем подготовку каменноугольной смолы к гидрогенизации, гидрогенизацию, сепарацию, дистилляцию и коксование, при подготовке каменноугольной смолы к гидрогенизации готовят смесь каменноугольной смолы с водой, катализатором и дополнительными компонентами, проводят гидрогенизацию вышеуказанной смеси с получением гидрогенизата, сепарацию гидрогенизата с отделением жидкой фракции и осадка, дистилляцию жидкой фракции гидрогенизата совместно с рециркулятом с получением легких дистиллятных фракций и сырья коксования с последующим коксованием сырья коксования и дополнительной гидрогенизацией легких дистиллятных фракций с получением донора водорода, при этом в качестве дополнительных компонентов используют осадок сепарации гидрогенизата и донор водорода, а в качестве рециркулята используют дистилляты коксования.

А также за счет того, что:

- смесь каменноугольной смолы, воды, катализаторов и компонентов приготовлена с содержанием воды до 10 мас.%;

- катализатор гидрогенизации смеси выбран в виде водорастворимых соединений металлов VI и VIII групп элементов периодической системы из расчета 0,02-1,0 мас.% на металл;

- осадок сепарации гидрогенизата вводят в смесь каменноугольной смолы с водой, катализатором и дополнительными компонентами в количестве 10-100 мас.% от общего количества осадка сепарации гидрогенизата;

- донор водорода вводят в смесь каменноугольной смолы с водой, катализатором и дополнительными компонентами в количестве 10 - 40 мас.% от количества каменноугольной смолы;

- в качестве донора водорода используют ди- и тетра-гидропроизводные нафталина, антрацена, фенантрена и метилнафталинов;

- гидрогенизацию смеси каменноугольной смолы с водой, катализатором и дополнительными компонентами проводят при температуре 400-450°С и давлении водорода 3,5-7,0 МПа;

- дополнительную гидрогенизацию легких дистиллятных фракций проводят при температуре 100-450°С и давлении водорода 2,0-7,0 МПа.

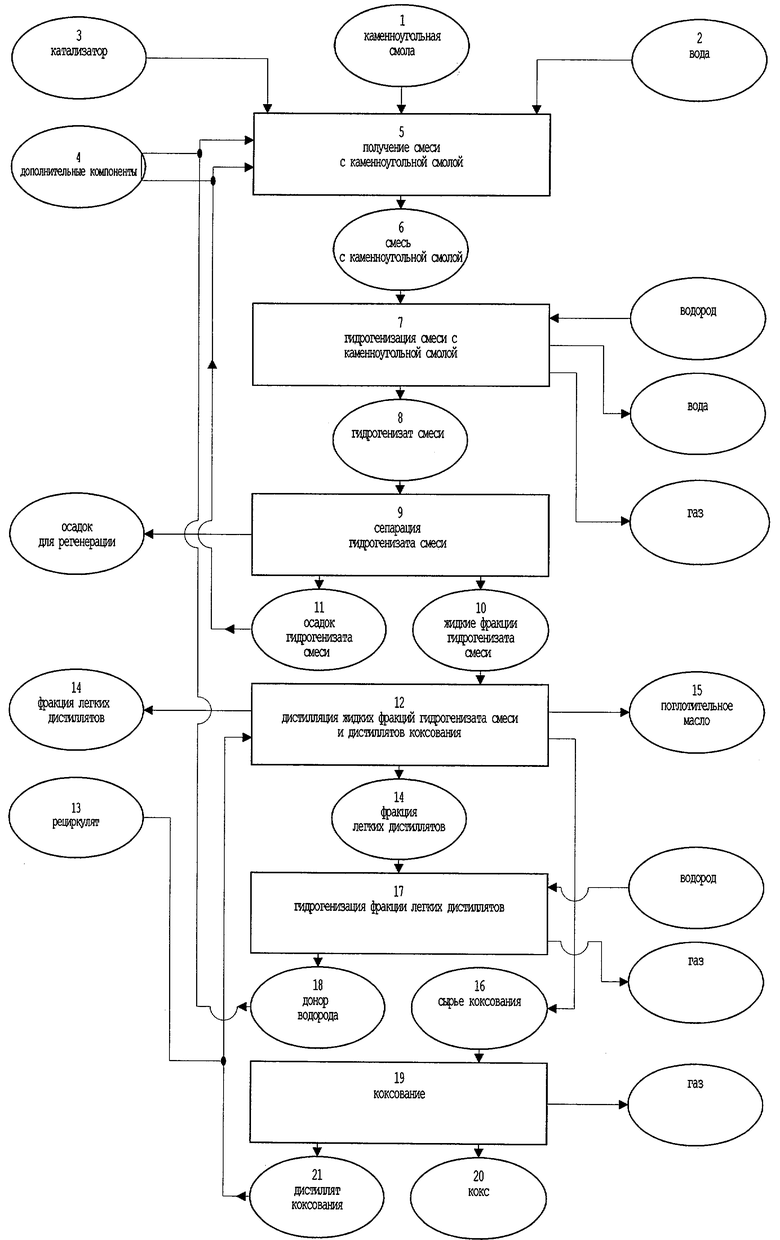

Изобретение поясняется чертежом, где представлена блок-схема операций по способу переработки каменноугольной смолы.

В соответствии с чертежом каменноугольную смолу 1 перемешивают с водой 2, катализатором 3 и дополнительными компонентами 4 в ходе операции 5 - получение смеси 6 с каменноугольной смолой. Полученная смесь 6 с каменноугольной смолой подвергается воздействиям с химическими преобразованиями и получением продуктов, в том числе дополнительных компонентов 4, в следующем порядке;

- гидрогенизация 7 смеси 6 с каменноугольной смолой и получением гидрогенизата 8 смеси;

- сепарация 9 гидрогенизата 8 смеси с получение жидкой фракции 10 гидрогенизата 8 смеси и осадка 11 гидрогенизата 8 смеси. Осадок 11 является дополнительным компонентом 4 при получении смеси 6 с каменноугольной смолой и направляется на операцию 5 - получение смеси 6 с каменноугольной смолой;

- дистилляция 12 жидкой фракции 10 гидрогенизата 8 смеси совместно с рециркулятом 13. При этом получают фракцию 14 легких дистиллятов, а также поглотительное масло 15 и сырье 16 коксования;

- сырье для получения легких дистиллятных фракций 14 получают совместной дистилляцией жидких фракций гидрогенизата смеси 10 и дистиллята коксования 21;

- гидрогенизация 17 фракции легких дистиллятов с получением донора 18 водорода, который является дополнительным компонентом 4 при получении смеси 6 с каменноугольной смолой, а также фракции, очищенной от примесей азота и содержащих серу соединений температурой кипения до 180-200°С;

- коксование 19 сырья 16 коксования с получением кокса 20 и дистиллята 21 коксования, который является рециркулятом 13 при дистилляции 12.

Более детально изобретение поясняется описанием свойств каменноугольной смолы, приемов ее подготовки и примерами практической реализации.

Для переработки каменноугольной смолы в соответствии с настоящим изобретением использовались образцы смолы с содержанием воды 1,8-3 мас.% и плотностью 1,18-1,160 г/см3. При этом содержание (мас.%): легкого масла 2%, фенольной фракции 3%, нафталиновой фракции 12%, поглотительной фракции 9%, антраценовой фракции 18%. Содержание нафталина в фенольной фракции дистигает 32-40%, в нафталиновой 85-87%, в поглотительной 13-19%. По данным четкой ректификации (30 теоретических тарелок) содержание (мас.%) фракций с температурой кипения до 180°С составило 2,9%, 180-230°С 13,3%, 230-280°С 11,1%.

Вышеуказанная каменноугольная смола, несмотря на высокую температуру ее получения (900°С и выше), содержит в своем составе значительное количество реакционноспособных соединений, которые при нагревании до температуры 350-400°С, при которой обычно проводится ее дистилляция на действующих производствах, подвергаются конденсации с образованием высокомолекулярных соединений, препятствующих получению игольчатого кокса на стадии коксования пековых фракций.

Так, в образцах смолы содержалось 12-14% фракций, нерастворимых в толуоле (α-фракция) и 2-3% нерастворимых в хинолине (α1-фракция). После дистилляции смолы с получением фракции с температурой кипения до 330°С и остатка (нагрев до 360°С) содержание (α-фракции) в остатке было 29,6%, что составило в пересчете на смолу 19,6%, а α1-фракции 5-7% соответственно.

Для уменьшения доли фракций нерастворимых в хинолине исходная каменноугольная смола 1, содержащая до 5% воды, смешивалась с катализатором 3 (0,03-0,1% Мо, Ni, Fe и др. элементов в виде водорастворимых солей) и с дополнительными компонентами 4, полученными при дальнейшей обработке этой смеси.

Гидрогенизация смеси 6 с каменноугольной смолой позволяет стабилизировать эти высокореакционные соединения путем насыщения их водородом, как молекулярным, так и атомарным при передаче его от доноров, поскольку эти реакции протекают при более низкой температуре, чем образование атомарного водорода из молекулярного.

Поэтому в смесь 6 с каменноугольной смолой добавляли 20-40% типичного донора-переносчика водорода - тетралина в виде технической смеси, содержавшей 94% собственно тетралина, полученной при гидрогенизации 17 фракции легких дистиллятов с температурой кипения 90-250°С. Кроме того, возможно использование в качестве донора водорода ди- и тетрагидропроизводных метилнафталинов, антрацена и фенантрена.

Гидрогенизацию легких дистиллятных фракций для получения донора водорода выполняют в системе 2-х последовательных реакторов при давлении 2-7, преимущественно 5 МПа, температуре 100-150°С в первом реакторе и 360-450°С, преимущественно 380-400°С, во втором реакторе; в первом реакторе применяли технический алюмопалладиевый катализатор, а во втором - алюмоникельмолибденовый, цеолитсодержащий в осерненной форме.

Вторым важным фактором активной стабилизации реакционноспособных соединений каменноугольной смолы до начала ее препарирования (нагрев при дистилляции, коксование пека и др.) является использование мелкокристаллических соединений Мо, Ni, Fe и др. металлов, которые имеют размер кристаллитов, соизмеримый с размером молекул сырья (50-70  ) и формируемый в реакционной среде из водной эмульсии в процессе нагрева сырья путем микровзрывов пузырьков эмульсии и равномерным распределением катализатора в сырье. Для достижения этой цели в каменноугольную смолу, содержащую до 5% воды, преимущественно 3% воды, добавляли растворимые в ней соли перечисленных ранее элементов, смесь с каменноугольной смолой диспергировали до определенного размера капель воды в специальном устройстве. Количество катализатора, вносимого в сырье, составило 0,02-1% в расчете на металл.

) и формируемый в реакционной среде из водной эмульсии в процессе нагрева сырья путем микровзрывов пузырьков эмульсии и равномерным распределением катализатора в сырье. Для достижения этой цели в каменноугольную смолу, содержащую до 5% воды, преимущественно 3% воды, добавляли растворимые в ней соли перечисленных ранее элементов, смесь с каменноугольной смолой диспергировали до определенного размера капель воды в специальном устройстве. Количество катализатора, вносимого в сырье, составило 0,02-1% в расчете на металл.

Катализаторы гидрогенизации смолы готовили растворением в воде процесса сернокислых или азотнокислых соединений Мо, Mi, Fe и др. элементов с получением 10%-ных истинных растворов, которые добавляли в смолу перед диспергированием, и (или) добавлением непосредственно в водосодержащую смолу в зависимости от содержания в ней воды, а также с учетом возвратного катализатора, содержащегося в твердом осадке 11, для достижения заданного содержания в смеси его количества (0,02-1% в расчете на металл). При гидрогенизации смеси указанные соли металлов под действием выделяющегося в процессе сероводорода подвергаются превращениям в соответствующиеся сульфиды металлов, являющиеся собственно катализаторами процесса; основное количество катализатора в виде соответствующих сульфидов Мо, Ni, Fe и др. металлов вводится в смесь 5 за счет добавлением рециркулирующего осадка гидрогенизации 11.

Важной отличительной особенностью такого способа введения катализатора явилось также то обстоятельство, что значительная его часть (90-95% по балансу) затем возвращалась в операцию приготовления смеси с каменноугольной смолой в виде твердого осадка, полученного при сепарации гидрогенизата смеси методом фильтрования, как отмечено на чертеже позициями 5,6,7,8,9,11,5.

Далее, в качестве примеров представлены результаты гидрогенизации каменноугольной смолы в присутствии диспергированных молибденового и никелевого катализаторов.

Пример 1. В качестве сырья для гидрогенизации применяли смесь (4:1) смолы и технического тетралина. В смесь добавляли водорастворимую соль молибдена в количестве 0,05% Мо в расчете на сырье. Процесс осуществляли в непрерывно действующей системе с пустотелым реактором емкостью 300 мл под давлением водорода 5 МПа, при температуре 450°С, объемной скорости подачи сырья 1 час-1, водорода 800 л/л сырья.

Выход жидких продуктов (без учета воды) составил 100,4%, газа 0,4%, расход водорода 0,8%. Состав газа (мас.%): СН4 32,16%, С2Н6 14,23%, С2Н4 1,62%, C3H8 - следы, СO2 33,09%, СО 18,90% (без учета водорода).

Жидкий продукт имел плотность при 20°С - 1,111, элементный состав (мас.%): С 89,2%, Н 5,6%, фракционный состав (мас.%) температура начала кипения 108°С, до 180°С выкипало 2,1%, 180-230°С - 26,4%, 230-280°С - 11,3%, 280-330°С - 10,0%, выше 330°С + потери 50,2%. Концентрация (мас.%) тетралина во фракции с температурой кипения 180-230°С составила 27,1%. Таким образом, содержание тетралина в продуктах реакции уменьшилось с 18,8% в сырье до 7,2% в продукте, т.е. 11,6% тетралина подверглось дегидрированию в нафталин, а выделившийся водород (0,35%) вступил в реакции с сырьем, т.е. фактический расход водорода на процесс составил около 1,2% от сырья.

Для получения сырья производства кокса гидрогенизат подвергали фильтрованию при температуре 180°С под давлением 1 МПа через ткань-бельтинг с двумя слоями фильтровальной бумаги. Скорость фильтрования составляла 13,9 кг в минуту/м2. Выход фильтрата составлял 85-90%, осадка соответственно 15-10%. Содержание твердых веществ в фильтрате 1,6%, α1 - фракции 1,3%, в осадке твердых 18,2%. Содержание Мо во фракции с температурой кипения выше 280°С фильтрата составило 0,001%, в осадке 0,85%, т.е. основная масса Мо концентрируется в осадке, который следует возвращать обратно для получения смеси с каменноугольной смолой.

Фильтрат подвергли дистилляции с получением остатка с температурой кипения выше 280°С, который подвергли коксованию в лабораторном кварцевом реакторе при конечной температуре 540°С. Выход кокса составил 52,3%, жидких продуктов 45,3%, газа 1,4%. Кокс имел содержание золы 0,1%, серы 0,12%, выход летучих 5,53%. Фракционный состав жидких продуктов (мас.%): до 180°С выкипало 1,9%, 180-230°С 6,4%, 230-280°С 10,4%, 280-330°С 27,9%, остаток + потери 53,4% (температура начала кипения 310°С). Состав газа (% мас): Н2 11,0%, СН4 60,9%, С2Н4 1,9%, С2Н6 17,4%, С3Н6 1,7%, C3H8 4,5%, СО 2,6%, СО2 - следы.

В прокаленном при 1300°С коксе определена истинная плотность, значение которой составило 2,14 г/см, термический коэффицент линейного расширения (ТКЛР) в интервале температур 20-400°С составил (0,5±0,1)×10-6 1/К, удельное электросопротивление (УЭС) -(42-51) мк Ом·м. Оценка микроструктуры составила 5 баллов при следующем распределении структурных составляющих: Б5 - 97,2%, Б6 - 2,3%, Б7 - 0,5%.

Пример 2. В качестве смеси с каменноугольной смолой для гидрогенизации применяли смесь (4:1) каменноугольной смолы и технического тетралина. В смесь добавили водорастворимую соль никеля в количестве 0,1% Ni в расчете на сырье. Процесс осуществляли в непрерывно действующей системе с пустотелым реактором емкостью 300 мл под давлением водорода 4,5 МПа, при температуре 440°С, объемной скорости подачи сырья 0,9 час-1, водорода 700 час-1. Выход жидких продуктов составил 100,2% (без учета воды в сырье), газа 0,7%, расход водорода 0,9%. Состав газа (мас.%): CH4 36,2%, С2Н4 2,6%, С2Н6 23,7%, С3Н6 2,0%, C3H8 12,4%, СО2 22,4%, СО - следы (без учета водорода).

Жидкий продукт имел плотность при 20°С 1,091. Элементный состав (мас.%): С 90,0%, Н 6,6%, N 1,3%, S 0,31%. Фракционный состав (мас.%): температура начала кипения 104°С, выкипает до 180°С 3,1%, 180-230°С 24,8%, 230-280°С 13,5%, 280-330°С 14,3%, выше 330°С + потери 44,3%. Содержание тетралина во фракции с температурой кипения 180-230°С (мас.%) 24,6%.

Полученные результаты свидетельствуют о том, что в случае применения в качестве катализатора соединений Ni в количестве 0,1% на металл получаются результаты, достигнутые в случае использования 0,05% Мо.

Для получения сырья производства кокса гидрогенизат смеси подвергли фильтрованию под давлением 1 МПа при 180°С через ткань-бельтинг с двумя слоями фильтровальной бумаги. Скорость фильтрования составила 15 кг в мин/м2. Выход фильтрата составил 94,5%, осадка 5,5%. Содержание твердых в фильтрате 1,5%, α1-фракции 1,2%, в осадке твердых - 34,7%, т.к. в присутствии 0,1% Ni катализатора получается более благоприятный для фильтрования продукт. Содержание Ni в фильтрате составило 0,0003%, в осадке 0,68%.

Фильтрат подвергли дистилляции с получением остатка с температурой кипения выше 280°С, который подвергли коксованию в лабораторной установке статического типа с внешним обогревом. Продолжительность коксования составила 7 часов, конечная температура 620°С, темп подъема температуры 1,25 град/мин. Газ отбирали при 465 и 540°С. Выход кокса составил 46,1%, дистиллята 41,3%, газа + потери 12,7%. Кокс имел содержание золы 0,12%, серы 0,10%, выход летучих 5,1%. Фракционный состав жидких продуктов (мас.%): до 180°С выкипает 2,4%, 180-230°C 4,6%, 230-280°С 16,0%, 280-330°С 18,8%, выше 330°С 58,2% (температура начала кипения 420°С). Состав газа (мас.%): Н2 12,2%, СН4 60,4%, С2Н4 2,0%, С2Н6 12,3%, С3Н6 1,8%, С3Н8 5,0%, СО - следы, СO2 21,5%.

Кокс подвергли прокалке при 1300°С и оценили микроструктуру, определили истинную плотность, температурный коэффициент линейного расширения, которые имели, соответственно, следующие величины 5,04 балла, 2,11 г/см3, 1,42-1,84×10-6 1/К.

Таким образом, как и в случае применения Мо - катализатора, гидрогенизация смеси с каменноугольной смолой с Ni-катализатором позволяет получать сырье для производства кокса с улучшенной структурой (игольчатого).

При полной переработке каменноугольной смолы с рециркуляцией дистиллятов коксования, а также донора-переносчика водорода по схеме, приведенной на фигуре, выход конечных продуктов составил (мас.%):

кокс 50-55%

поглотительное масло 9-12%

тетралин (нафталин) 25-30%

БТК-фракция 4-5%

газ C1-C4 6-8%

Выход кокса (игольчатого) будет существенно, примерно в 1,5 раза, выше по сравнению с известным уровнем техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ДИСТИЛЛЯТНОГО КОКСОХИМИЧЕСКОГО СЫРЬЯ | 2003 |

|

RU2247764C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2004 |

|

RU2255959C1 |

| Способ снижения образования отложений на тарелках ректификационной колонны в процессе фракционирования каменноугольной смолы | 2020 |

|

RU2758471C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2312127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

| СПОСОБ КОКСОВАНИЯ КАМЕННОУГОЛЬНОЙ СМОЛЫ | 2003 |

|

RU2233308C1 |

| Способ гидроконверсии остатка атмосферной дистилляции газового конденсата | 2018 |

|

RU2674160C1 |

| СПОСОБ КРЕКИНГА УГЛЕВОДОРОДОВ | 2006 |

|

RU2300552C1 |

| Способ комплексной переработки остатка атмосферной дистилляции газового конденсата и установка для его осуществления | 2018 |

|

RU2672254C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

Использование. Сущность: готовят смесь каменноугольной смолы с водой, катализатором и дополнительными компонентами. Проводят гидрогенизацию смеси с получением гидрогенизата, сепарацию гидрогенизата с отделением жидкой фракции и осадка, дистилляцию жидкой фракции гидрогенизата совместно с рециркулятом с получением легких дистиллятных фракций и сырья коксования. Сырье коксования подвергают коксованию с получением игольчатого кокса. Легкие дистиллятные фракции подвергают гидрогенизации с получением донора водорода. В качестве дополнительных компонентов используют осадок сепарации гидрогенизата и донор водорода, а в качестве рециркулята используют дистилляты коксования. Технический результат - повышение переработки исходной смолы в высококачественный кокс и повышение выхода легкокипящих фракций. 7 з.п. ф-лы, 1 ил.

| US 4909923 A, 20.03.1990 | |||

| US 4201655 A, 06.05.1980 | |||

| RU 94038000 А1, 27.07.1996 | |||

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

| Способ реверсирования привода красильно-роликовой машины и устройство для его осуществления | 1961 |

|

SU140034A1 |

| Способ переработки каменноугольной смолы | 1969 |

|

SU297293A1 |

Авторы

Даты

2005-07-10—Публикация

2004-02-18—Подача