05 СП 4;;;

з:

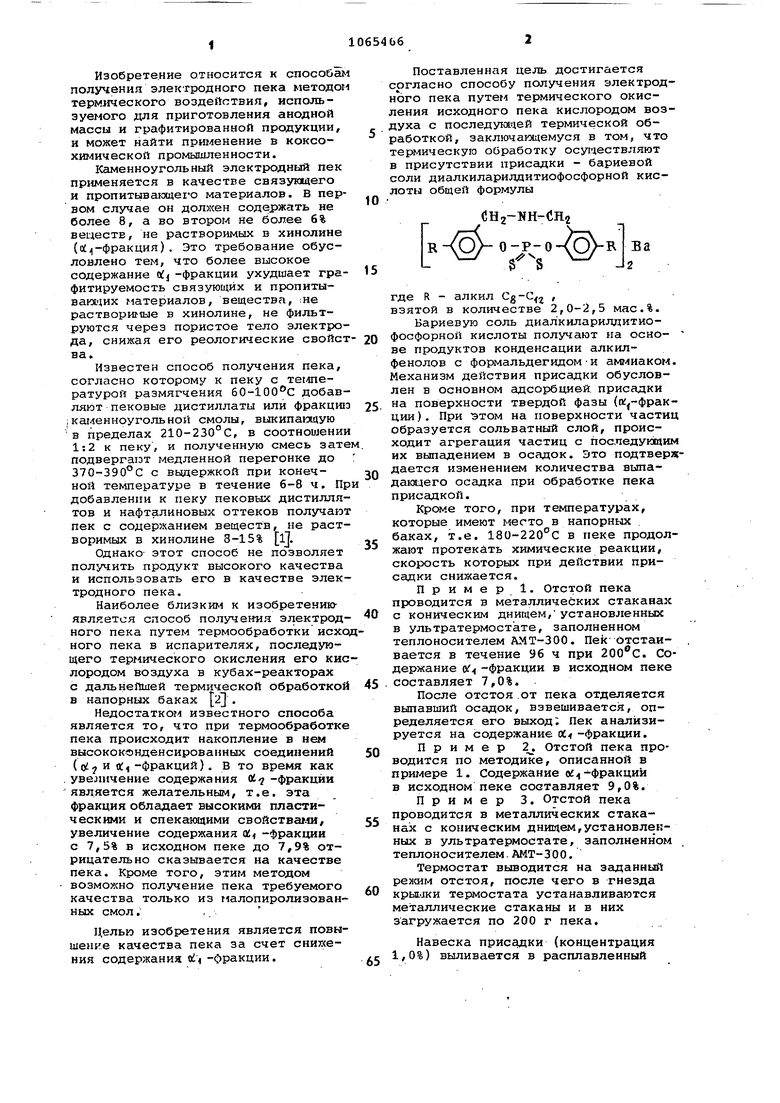

о: Изобретение относится к способам получения электродного пека методом термического воздействия, используемого для приготовления анодной Массы и графитированной продукции, и может найти применение в коксохиглической промышленности. Каменноугольный электродный пек применяется в качестве связующего и пропитывающего материалов. В первом случае он долхсен содержать не более 8, а во втором не более 6% вецеств, не растворимых в хинолине (od -фракция) , Это требование обусловлено тем, что более высокое содержание oiij -фракции ухудшает графитируемость связующих и пропитывающих материалов, вещества, :не растворигше в хинолине, не фильтруются через пористое тело электрода, снижая его реологические свойст ва. Известен способ получения пека, согласно которому к пеку с температурой размягчения eo-loO C добавляют пековые дистиллаты или фракцию iкшленноугольной смолы, выкипающую в пределах 210-230°С, в соотношении 1:2 к пеку, и полученную смесь зате подвергают медленной перегонке до 370-390°С с выдержкой при конечной температуре в течение 6-8 ч. Пр добавлении к пеку пековых дистиллятов и нафталиновых оттеков получают пек с содержанием веществ, не растворимых в хинолине 8-15% ij. Однако- этот способ не позволяет получить продукт высокого качества и использовать его в качестве электродного пека. Наиболее близким к изобретениюявляется способ получения электродного пека путем термообработки исхо ного пека в испарителях, последующего термического окисления его кис лородом воздуха в кубах-реакторах с дальнейшей термической обработкой в напорных баках 2 . Недостатком известного способа является то, что при термообработке пека происходит накопление в нем высокок«нденсированных соединений ( Od J и «1 -фракций). В то время как .увеличение содержания Л -фракции явл.яется желательным, т.е. эта фракция обладает высокими пластическими и спекающими свойства.1И, увеличение содержания oii -фракции с 7,5% в исходном пеке до 7,9% отрицательно сказывается на качестве пека. Кроме того, этим методом возможно получение пека требуемого качества только из малопиролизованных смол. Целью изобретения является повышение качества пека за счет снияения содержания oil-фракции. Поставленная цель достигается согласно способу получения электродного пека путем термического окисления исходного пека кислородом воздуха с последугадей термической обработкой, заключающемуся в том, что термическую обработку осухцествляют в присутствии присадки - бариевой соли диалкиларилдитиофосфорной кислоты общей формулы CHj-wH-CHj где R - алкил Cg-C взятой в количестве 2,0-2,5 мас.%. Бариевую соль диалкиларилдитиофосфорной кислоты получают на осно- ве продуктов конденсации алкилфенолов с формальдегидом и ам 4иаком. Механизм действия присадки обусловлен в основном адсорбцией, присадки на поверхности твердой фазы (л -фракции). При этом на поверхности частиц образуется сольватный слой, происходит агрегация частиц с последующим их выпадением в осгадок. Это подтверждается изменением количества выпадающего осадка при обработке пека присадкой. Креме того, при температурах, которые имеют место в напорных . баках, т.е. 180-220°С в пеке продолжают протекать химические реакции, скорость которых при действии присадки снижается. Пример. Отстой пека проводится в металлических стаканах с коническим днищем, установленных в ультратермостате, заполненном теплоносителем АМТ-300. Пек отстаивается в течение 96 ч при 200°С. Содержание of -фракции в исходном пеке составляет 7,0%. После отстоя от пека отделяется выпавший осадок, взвешивается, определяется его выход; Пек анализируется на содержание ot -фракции. Пример 2. Отстой пека проводится по методи1се, описанной в примере 1. Содержание ог -фракций в исходном пеке составляет 9,0%. Пример 3. Отстой пека проводится в металлических стаканах с коническим днищем,установленных в ультратермостате, заполненном теплоносителем.АМТ-300. Термостат выводится на заданный режим отстоя, после чего в гнезда крьд.жи термостата устанавливаются металлические стаканы и в них загружается по 200 г пека. Навеска присадки (концентрация 1,0%) выливается в расплавленный

пек, после чего содержипое стакана |Т1дательно переме хивается специальной мешалкой в течение 5 мин.

Стаканы закрываются крышками, вьщерживаются в течение 96 ч при .

Для отстоя применяется тек с содержанием W, -фракции 7,0%. После отстоя от пека отделяется осадок, взвешивается, определяется его выход. Пек анализируется на содержание -фракции.

Ансшогично проводят отстой пека при добавке в негр 1,5%, 2,0%, 2,5%, 3,0% присадки.

Пример 4. Пек с содержанием 9,0% У -фракции обрабатывают 1,0% присадки и отстаивают по методике, описанной в примере 31

Аналогично проводят отстой пека при добавке в него 1,5%, 2,0%, 2,5% ,и 3,0% присадки.

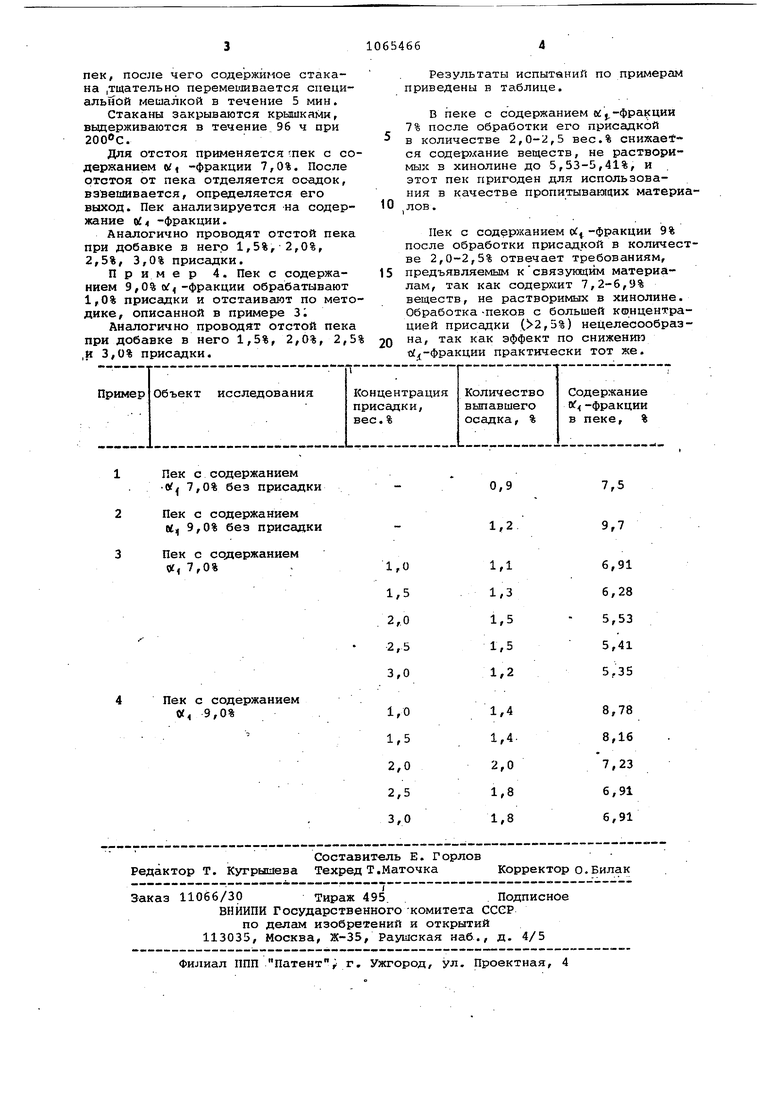

Результаты испытаний по примерам приведены в таблице.

В пеке с содержанием к j -фракции 7% после обработки его присадкой в количестве 2,0-2,5 вес.% снижаемся содержание веществ, не растворимых в хинолине до 5,53-5,41%, и этот пек пригоден для использования в качестве пропитывающих материа|ЛОВ. .

Пек с содержанием с(-фракции 9% после обработки присадкой в количестве 2,0-2,5% отвечает требованиям, предъявляемым ксвязующим материалам, так как содерхсит 7,2-6,9% веществ, не растворимых в хинолине. Обработка -пеков с большей концентрацией присадки ,5%) нецелесообразна, так как эффект по сниженшэ ог.(-фракции практически тот же.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электродного пека | 1990 |

|

SU1772130A1 |

| Способ получения электродного пека | 1978 |

|

SU721455A1 |

| Способ получения электродного пека | 1977 |

|

SU679614A1 |

| Способ получения пека | 1977 |

|

SU679615A1 |

| Способ получения электродного пека | 1982 |

|

SU1081196A1 |

| Способ получения углеродного волокнистого материала | 1990 |

|

SU1763530A1 |

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКОВОГО КОКСА | 2008 |

|

RU2378320C1 |

| Способ очистки каменноугольной смолы | 1982 |

|

SU1062243A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

СПОСОБ.ПОЛУЧЕНИЯ ЭЛEkтГОДНОГО ПЕКА путем термообработки исходного пека, последукхцего термического окисления кислородом воздуха с дальнейшей термической обработкой, отличающийся тем, что, с целью повышения качества пека, термическую обработку осуществляют в присутствии присадкгр бариевой соли диалкиларилдитиофосфорной кислоты общей формулы , § где R - взятой в. количестве 2,0-2,5 мас.%. (Л d

Пек с содержанием о 7,0% без присадки

Пек с содержанием

К, 9,0% без присадки

Пек с содержанием

7,5

0,9 1,2 9,7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения пека | 1977 |

|

SU679615A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Привалов В.В., Степаненко М.А | |||

| Каменноугольный пек | |||

| М., Металлургия, 1981, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1984-01-07—Публикация

1982-06-04—Подача