Изобретение относится к способу получения смолистого пекового материала.

Цель изобретения - повышение качества целевого продукта.

Поставленная цель достигается описываемым способом получения смолистого пе- кового материала путем перегонки каменноугольного пека, содержащего до 10 мас.% твердых веществ, например золы, угольных частиц, нерастворимых в хинолине материалов (первичных «-смол) и имеющего точку размягчения по методу Кремера-Сарнова 100°С, при котором исходный пек предварительно смешивают с фильтровальным материалом например кизельгуром, активированным углем, взятым в количестве 1-10 мас.%, смесь подвергают

горячему фильтрованию с использованием свечевого фильтра с отверстиями диаметром 50-150 мкм с выгрузкой осадка в сухом виде и перегонку проводят в тонкопленочном выпарном аппарате при температуре 300-425°С, давлении 10 мбар с получением целевого продукта, имеющего содержание мезофазы 2 мас.%, содержание нерастворимого в толуоле материала ( /5- смол) 68-78 мас.%, содержание нерастворимого в хинолине материала 2 мае %, точку размягчения по методу Кремера-Сарнова 200-300°С, содержание летучих компонентов 20 мас.% и содержание золы 0,06 мас.%.

Отличительными признаками изобретения являются предварительное смешение

оо

to

CS

о

00

ел

СА)

исходного пека с указанным фильтровальным материалом в количестве 1-10 мас.%, горячее фильтрование с использованием свечевого фильтра с отверстиями диаметром 50-150 мкм с выгрузкой осадка в сухом виде, проведение перегонки в тонкопленочном выпарном аппарате при температуре 300-425°С, давлении 10 мбар с получением целевого продукта, имеющего указанную характеристику,

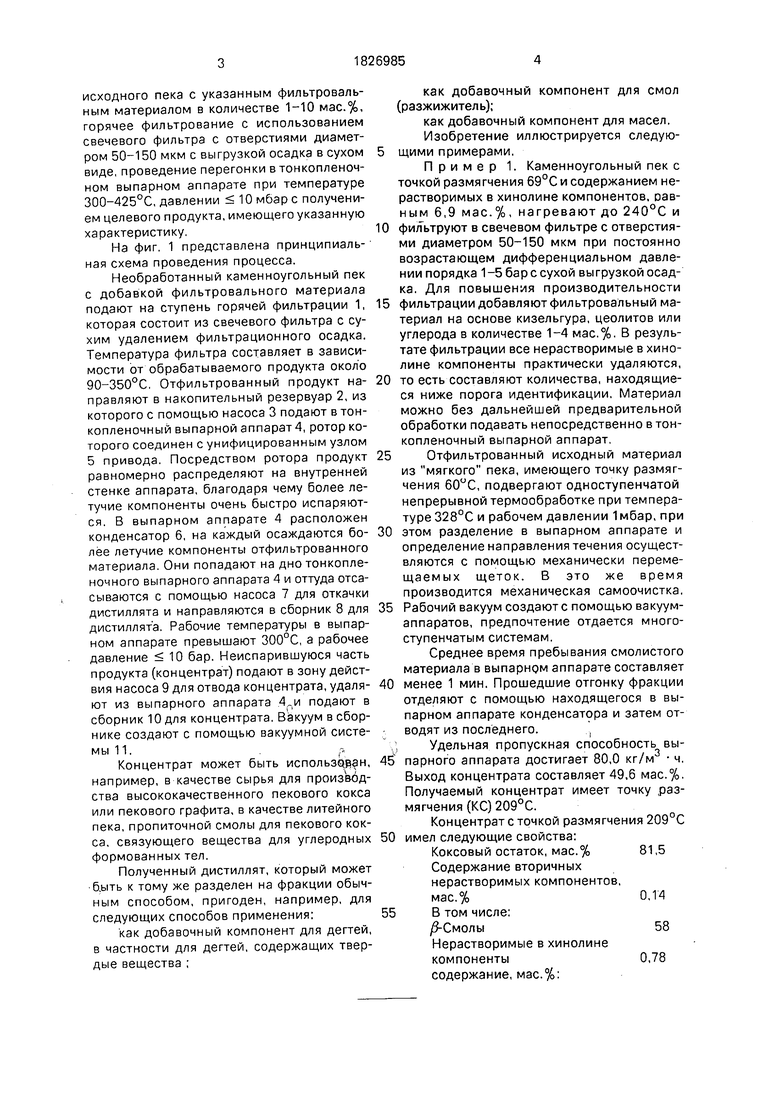

На фиг. 1 представлена принципиальная схема проведения процесса.

Необработанный каменноугольный пек с добавкой фильтровального материала подают на ступень горячей фильтрации 1, которая состоит из свечевого фильтра с сухим удалением фильтрационного осадка. Температура фильтра составляет в зависимости от обрабатываемого продукта около 90-350°С. Отфильтрованный продукт направляют в накопительный резервуар 2, из которого с помощью насоса 3 подают в тонкопленочный выпарной аппарат 4, ротор которого соединен с унифицированным узлом 5 привода. Посредством ротора продукт равномерно распределяют на внутренней стенке аппарата, благодаря чему более летучие компоненты очень быстро испаряются. В выпарном аппарате 4 расположен конденсатор 6, на каждый осаждаются более летучие компоненты отфильтрованного материала. Они попадают на дно тонкопленочного выпарного аппарата 4 и оттуда отсасываются с помощью насоса 7 для откачки дистиллята и направляются в сборник 8 для дистиллята. Рабочие температуры в выпарном аппарате превышают 300°С, а рабочее давление 10 бар. Неиспарившуюся часть продукта (концентрат) подают в зону действия насоса 9 для отвода концентрата, удаляют из выпарного аппарата 4 и подают в сборник 10 для концентрата. Вакуум в сборнике создают с помощью вакуумной системы 11.

Концентрат может быть использедан, например, в качестве сырья для производства высококачественного пекового кокса или пекового графита, в качестве литейного пека, пропиточной смолы для пекового кокса, связующего вещества для углеродных формованных тел.

Полученный дистиллят, который может быть к тому же разделен на фракции обычным способом, пригоден, например, для следующих способов применения:

как добавочный компонент для дегтей, в частности для дегтей, содержащих твердые вещества ;

как добавочный компонент для смол (разжижитель);

как добавочный компонент для масел. Изобретение иллюстрируется следую- щими примерами.

Пример 1. Каменноугольный пек с точкой размягчения 69°С и содержанием нерастворимых в хинолине компонентов, оав- ным 6,9 мас.%, нагревают до 240°С и фильтруют в свечевом фильтре с отверстиями диаметром 50-150 мкм при постоянно возрастающем дифференциальном давлении порядка 1-5 бар с сухой вы грузкой осадка. Для повышения производительности фильтрации добавляют фильтровальный материал на основе кизельгура, цеолитов или углерода в количестве 1-4 мас.%. В результате фильтрации все нерастворимые в хинолине компоненты практически удаляются, то есть составляют количества, находящиеся ниже порога идентификации. Материал можно без дальнейшей предварительной обработки подавать непосредственно в тонкопленочный выпарной аппарат, Отфильтрованный исходный материал

из мягкого пека, имеющего точку размягчения 60°С, подвергают одноступенчатой непрерывной термообработке при температуре 328°С и рабочем давлении 1 мбар, при этом разделение в выпарном аппарате и определение направления течения осуществляются с помощью механически перемещаемых щеток. В это же время производится механическая самоочистка, Рабочий вакуум создают с помощью вакуум- аппаратов, предпочтение отдается многоступенчатым системам.

Среднее время пребывания смолистого материала в выпарном аппарате составляет менее 1 мин. Прошедшие отгонку фракции отделяют с помощью находящегося в выпарном аппарате конденсатора и затем отводят из последнего.

Удельная пропускная способность вы- парного аппарата достигает 80,0 кг/м3 ч. Выход концентрата составляет 49,6 мас.%. Получаемый концентрат имеет точку размягчения (КС) 209°С.

Концентрат с точкой размягчения 209°С имел следующие свойства:

Коксовый остаток, мас.%81,5

Содержание вторичных нерастворимых компонентов, мас.%0,14

В том числе:

Д-Смолы58

Нерастворимые в хинолине компоненты0,78

содержание, мас.%:

Летучие компоненты18,5

Зола0,05

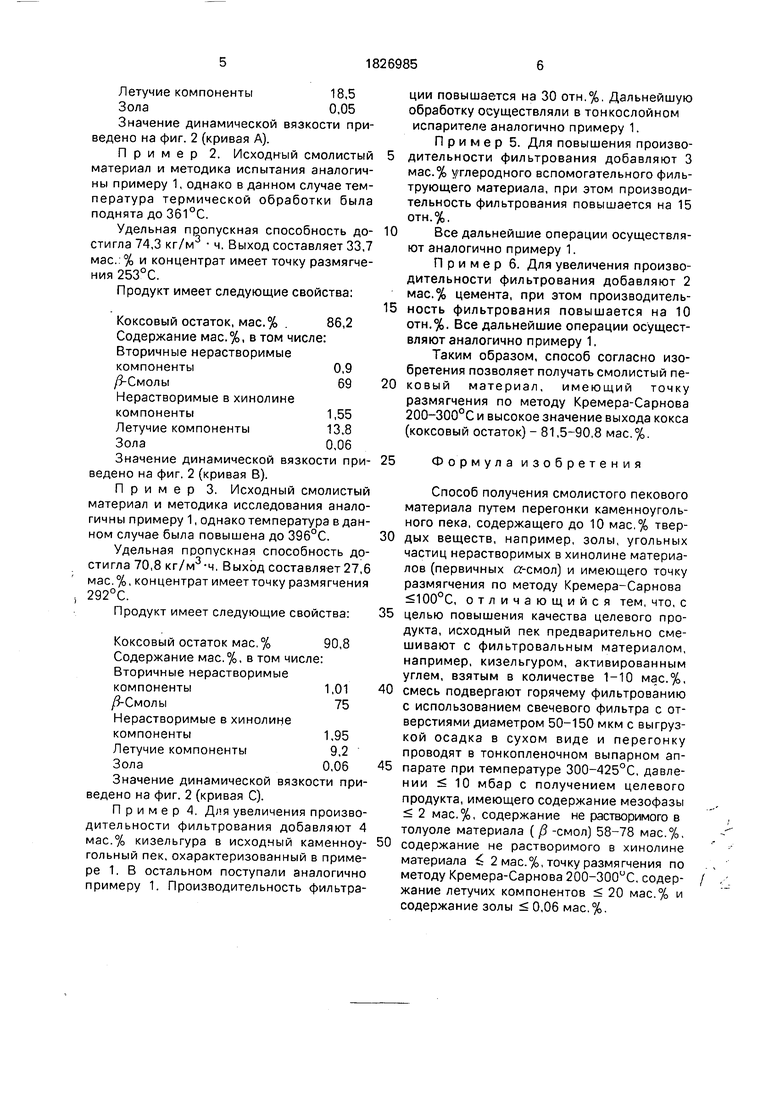

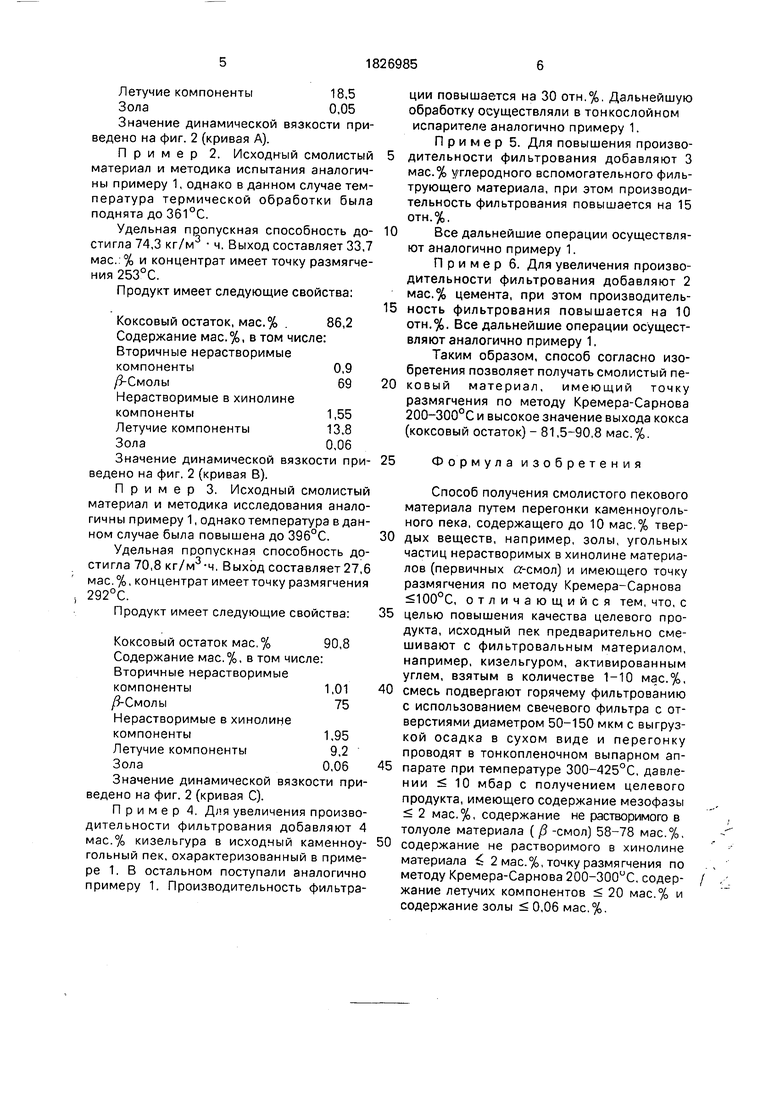

Значение динамической вязкости приведено на фиг. 2 (кривая А).

Пример 2. Исходный смолистый материал и методика испытания аналогичны примеру 1, однако в данном случае температура термической обработки была поднята до 361°С.

Удельная пропускная способность до- стигла 74,3 кг/м3 ч. Выход составляет 33,7 мас..% и концентрат имеет точку размягчения 253°С.

Продукт имеет следующие свойства:

Коксовый остаток, мае. %.86,2

Содержание мас.%, в том числе: Вторичные нерастворимые компоненты0,9

/3-Смолы69

Нерастворимые в хинолине компоненты1,55

Летучие компоненты13,8

Зола0,06

Значение динамической вязкости при- ведено на фиг. 2 (кривая В).

Пример 3. Исходный смолистый материал и методика исследования аналогичны примеру 1, однако температура в данном случае была повышена до 396°С.

Удельная пропускная способность достигла 70,8 кг/м3 -ч. Выход составляет 27,6 мас.%, концентрат имеет точку размягчения 292°С.

Продукт имеет следующие свойства:

Коксовый остаток мас.%90,8

Содержание мас.%, в том числе: Вторичные нерастворимые компоненты1,01

/ -Смолы75

Нерастворимые в хинолине компоненты1,95

Летучие компоненты9,2

Зола0,06

Значение динамической вязкости приведено на фиг. 2 (кривая С).

Пример 4. Для увеличения производительности фильтрования добавляют 4 мас.% кизельгура в исходный каменноу- гольный пек, охарактеризованный в примере 1. В остальном поступали аналогично примеру 1. Производительность фильтрации повышается на 30 отн.%. Дальнейшую обработку осуществляли в тонкослойном испарителе аналогично примеру 1.

Пример 5. Для повышения производительности фильтрования добавляют 3 мас.% углеродного вспомогательного фильтрующего материала, при этом производительность фильтрования повышается на 15 отн.%.

Все дальнейшие операции осуществляют аналогично примеру 1.

Пример 6. Для увеличения производительности фильтрования добавляют 2 мас.% цемента, при этом производительность фильтрования повышается на 10 отн.%. Все дальнейшие операции осуществляют аналогично примеру 1.

Таким образом, способ согласно изобретения позволяет получать смолистый пе- ковый материал, имеющий точку размягчения по методу Кремера-Сарнова 200-300°С и высокое значение выхода кокса (коксовый остаток) - 81,5-90,8 мас.%.

Формула изобретения

Способ получения смолистого пекового материала путем перегонки каменноугольного пека, содержащего до 10 мас.% твердых веществ, например, золы, угольных частиц нерастворимых в хинолине материалов (первичных а-смол) и имеющего точку размягчения по методу Кремера-Сарнова 100°С, отличающийся тем, что, с целью повышения качества целевого продукта, исходный пек предварительно смешивают с фильтровальным материалом, например, кизельгуром, активированным углем, взятым в количестве 1-10 мас.%, смесь подвергают горячему фильтрованию с использованием свечевого фильтра с отверстиями диаметром 50-150 мкм с выгрузкой осадка в сухом виде и перегонку проводят в тонкопленочном выпарном аппарате при температуре 300-425°С, давлении 10 мбар с получением целевого продукта, имеющего содержание мезофазы 2 мас.%, содержание не растворимого в толуоле материала ( J3 -смол) 58-78 мас.%, содержание не растворимого в хинолине материала Ј 2 мас.%, точку размягчения по методу Кремера-Сарнова 200-ЗООиС, содер- жание летучих компонентов 20 мас.% и содержание золы 0,06 мас.%.

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смолистого пекового материала | 1991 |

|

SU1838375A3 |

| Способ получения волокнообразующего мезофазного пека | 1992 |

|

SU1838376A3 |

| Способ получения высокоароматического пекообразного продукта | 1981 |

|

SU1048988A3 |

| Способ получения углеродистого связующего | 1981 |

|

SU1055337A3 |

| Способ получения связующего для электродов | 1985 |

|

SU1351516A3 |

| Способ получения углеводородсодержащего связующего для топливных брикетов | 1980 |

|

SU1450750A3 |

| Способ растворения угля | 1981 |

|

SU1055338A3 |

| Способ коксования высококипящих ароматических углеводородов | 1981 |

|

SU1138034A3 |

| Связующее для угольных брикетов | 1978 |

|

SU988196A3 |

| Способ получения мезофазного пека | 1987 |

|

SU1676455A3 |

Использование: углехимия. Сущность: каменноугольный пек, содержащий до 10 мас.% твердых веществ, нерастворимых в хинолине, и имеющий точку размягчения по методу Кремера-Сарнова 100°С, смешивают с фильтровальным материалом, взятым в количестве 1-10%. Смесь подвергают горячему фильтрованию с использованием свечевого фильтра с отверстиями диаметром 50-150 мкм с получением осадка в сухом виде. Затем производят перегонку в тонкопленочном аппарате при температуре 300-425°С и давлении 10 мбар. Целевой продукт содержит мезофазу в количестве 2%, нерастворимый в толуоле материал 58-78%, нерастворимый в хинолине материал 2%, летучие компоненты 20%, золу 0,06% и имеет точку размягчения по методу Кремера-Сарнова 200-300°С 2 ил. со с

Вязкость пуазы

т

т т т

к.

т

т

т

210

-с

260 270 280 290 300 ЗЮ 320 330 МО 350 360

Температура, °У Фиг.1

-с

| Заявка ФРГ № 3418663, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-07-07—Публикация

1989-07-28—Подача