со

00 00

ел

4

1

Изобретение относится к металлургии, в частности к разработке состава чугуна для отливок технологического оборудования.,

Цель изобретения - повышение уп- ругопластических свойств при 400- .

Выбор граничных пределов содер-; . жания компонентов в составе предла- гаемого чугуна обусловлен следующим.

Введение ниобия, нитридов титана и германия обеспечивает значительное повышение в отливках упругопластичес ких свойств при 400-600 С. Оптимальными концентрациями их являются, мас.%: ниобий 0,06-1,2; нитриды титана 0,04-0,08; германий 0,02-0,05.

Введение в чугун нитридов титана в указанных количествах измельчает структуру, увеличивает, количество графитовь х включений с одновременным уменьшением их размеров, что обеспечивает повышение ударной вязкости и удароустойчивости при 400-600 С. При содержании нитридов титана менее 0,04 мас.% количества центров гра,- фитизации недостаточно и измельчение структуры и повышение упругопласти- ческих свойств недостаточно, а при содержании нитридов титана более 0,08 мас.% повышается количество неметаллических включений и снижается относительное удлинение.

Введение ниобия в количестве 0,3- 1,2 мас.% повышает стабильность структуры и свойств чугуна s отливках после термической обработки, что способствует повышению удароустойчивости и пластических свойств при 400-600 С. При содержании ниобия до 0,3 мас.% -удароустойчивость и пластические свойства при 400-600 С недостаточны, а при концентрации ниобия более 1,2 мас.% ухудшается каче- ство углерода отжига и снижаются уп- ругопластические свойства при 400-. 600°С.

С целью сохранения высокой пластичности ферритного ковкого чугуна содержание марганца не должно выходить за пределы 0,3-0,8 мас.%. -При легировании чугуна марганцем до 0,3 мас.% несколько ухудшается росто устойчивость, но при этом увеличивается загрязненность .чугуна неметаллическими включениями и возрастает чувствительность к термическим и механическим ударам, а при увеличении

5

0 5 0

Q

5

0

5

542

концентрации марганца более 0,8 мас.%- снижаются упругопластические свойства.

Алюминий -в количестве 0,02 - 0,03 мас.% модифицирует и измельчает матрицу, повышает плотность и ударную вязкость, но при увеличении его концентрации более 0,03 мас.% снижаются упругопластические свойства.

Содержание углерода, кремния, ванадия принято исходя из опыта производства ростоустойчивых ковких чугу- нов с повышенными пластическими свойствами. При увеличении содержания ванадия более 0,57 мас.% усиливается его тормозящее влияние на графитиз.а- цию и рост упругопластических свойств, а при увеличении концентрации углерода и кремния выше верхних пределов в отливках отмечается образование свободного графита и снижение пластических свойств при обычных и повышенных температурах.

Германий в количестве 0,02 - 0,05 мас.% оказывает модифицирующее влияние, стабилизует структуру, повышает дисперсность структуры и упругопластические свойства при 400-600 С. При концентрации германия до 0,02 мас.% его модифицирующее влияние на структуру и повышение пластических свойств недостаточны, а при концентрации его более 0,05 мас.% повьш ается микролегирование феррита, ЧТО приводит к снижению упругопластических свойств и эксплуатационной стойкости в условиях ударных нагрузок и повышенных температур.

Пример. Плавки чугунов до- эвтектического состава проводились дуплекс-процессом вагранка - дуговая электропечь. При выпуске чугуна из вагранки температура металла составляла 1400-1420°С, а в электрической печи расплав перегревали до 1480-1500°С. Ферромарганец и ферро- ниобий вводили в электропечь, а брикеты нитридов титана, германий и алюминий - в раздаточные литейные ковши емкостью 2 т при 1430-1450 0. Заливку модифицированного чугуна проводили в сырые песчано-глинистые формы для получения технологических проб; 16 мм образцов и отливок кронштейнов, ступиц и вилок.

При плавке в заливке чугуна угар легирующих и модифицирующих элементов составил, %: ниобий 93-95; алюминий 17-19; германий 11-13; нитрид титана 7-9; ванадий 8-11.

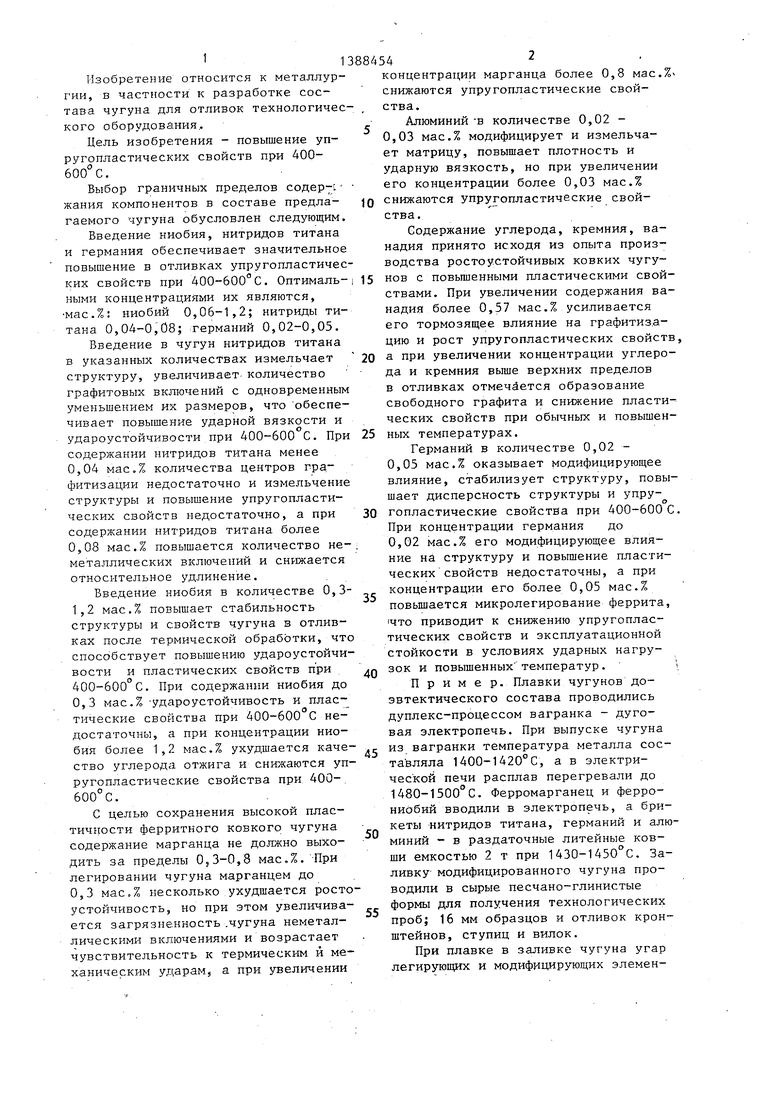

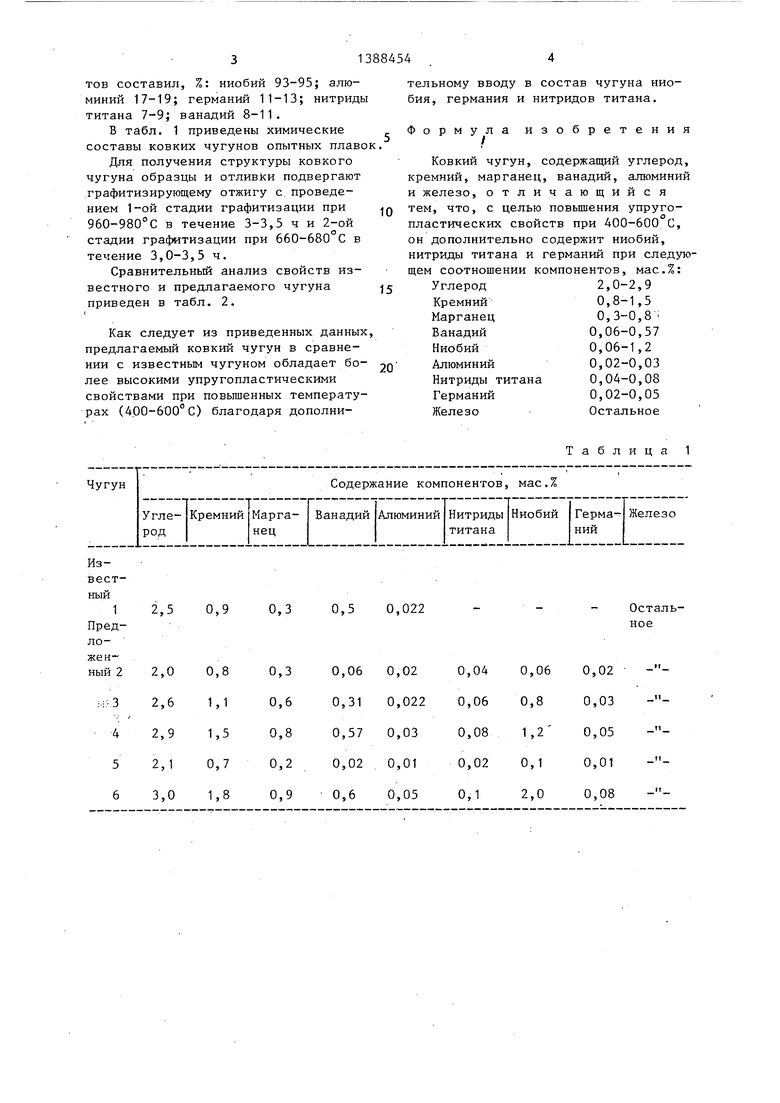

В табл. 1 приведены химические составы ковких чугунов опытных плав

Для получения структуры ковкого чугуна образцы и отливки подвергают графитизирующему отжигу с. проведением 1-ой стадии графитизации при 960-980 С в течение 3-3,5 ч и 2-ой стадии графитизации при 660-680 С в течение 3,0-3,5 ч.

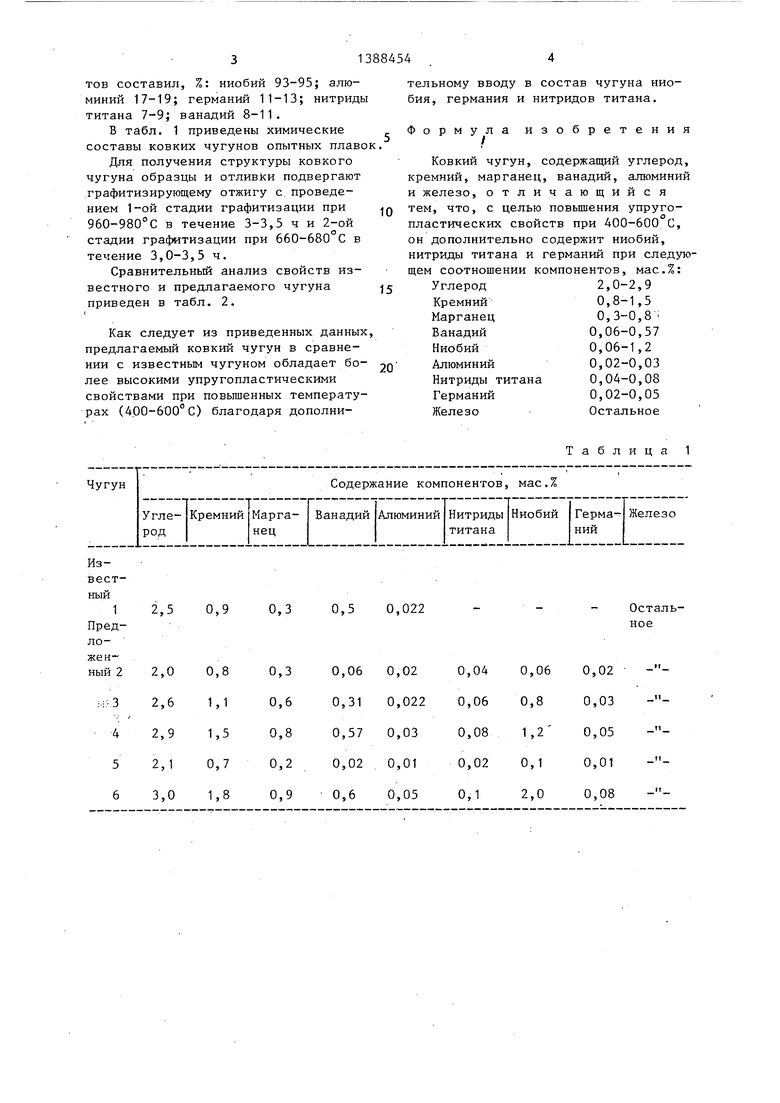

Сравнительный анализ свойств известного и предлагаемого чугуна приведен в табл. 2.

Как следует из приведенных данных, предлагаемый ковкий чугун в сравнении с известным чугуном обладает бо- Q- лее высокими упругопластическими свойствами при повьшенных температурах (400-600°С) благодаря дополни

тельному вводу в состав чугуна ниобия, германия и нитридов титана.

Формула изобретения

Ковкий чугун, содержащий углерод, кремний, марганец, ванадий, алюминий и железо, отличающийся тем, что, с целью повышения упруго- пластических свойств при 400-600 С, он дополнительно содержит ниобий, нитриды титана и германий при следующем соотношении компонентов, мас.%:

5

Q-

Углерод

Кремний

Марганец

Ванадий

Ниобий

Алюминий

Нитриды титана

Германий

Железо

2,0-2,9

0,8-1,5

0,3-0,8

0,06-0,57

0,06-1,2

0,02-0,03

0,04-0,08

0,02-0,05

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| Ковкий чугун | 1987 |

|

SU1434001A1 |

| Модифицирующая смесь | 1990 |

|

SU1710593A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2019 |

|

RU2718849C1 |

| Ковкий чугун | 1989 |

|

SU1680794A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| Высокопрочный чугун | 1989 |

|

SU1678891A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок технологическо- . го оборудования. Цель изобретения - повышение упругопластических свойств при 400-600 С. Новый чугун содержит, мас.%: С 2,0-2,9; Si 0,8-1,5; Мп 0,3- 0,8; V 0,06-0,57; А1 0,02-0,03; Nb 0,06-1,2; Се 0,02-0,05 TiN 0,04- 0,08 и Fe остальное. Дополнительный ввод в состав чугуна Ge, Nb и TiN обеспечил повышение ударной вязкости при 400°С в 1,9-2,2 раза, при в 2,2-2,6 раз, относительного удлинения в 1,4-1,8 раз при и в 2-2,3 раза при . 2 табл. i (Л

Таблица 1

Остальное

Временное сопротивление , МПа

Относительное удлинение %, при С

Таблица 2

588

645

458

504

| ОПОРНОЕ УСТРОЙСТВО | 0 |

|

SU331850A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 916576, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-15—Публикация

1986-10-24—Подача