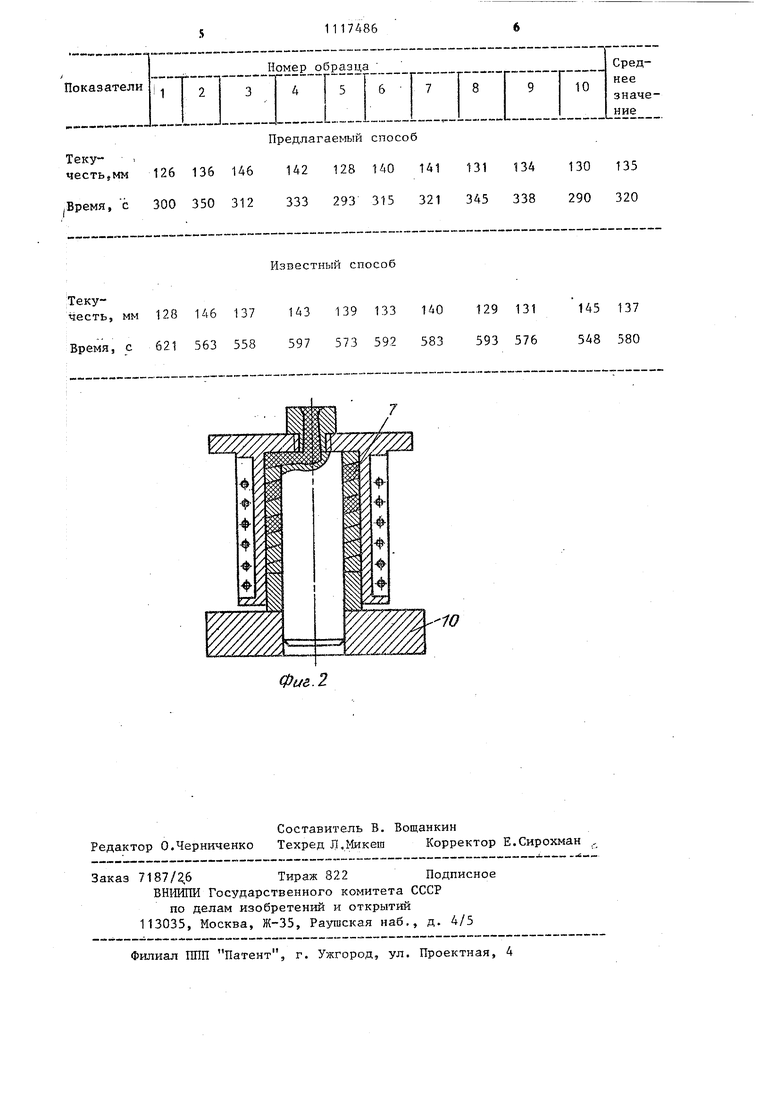

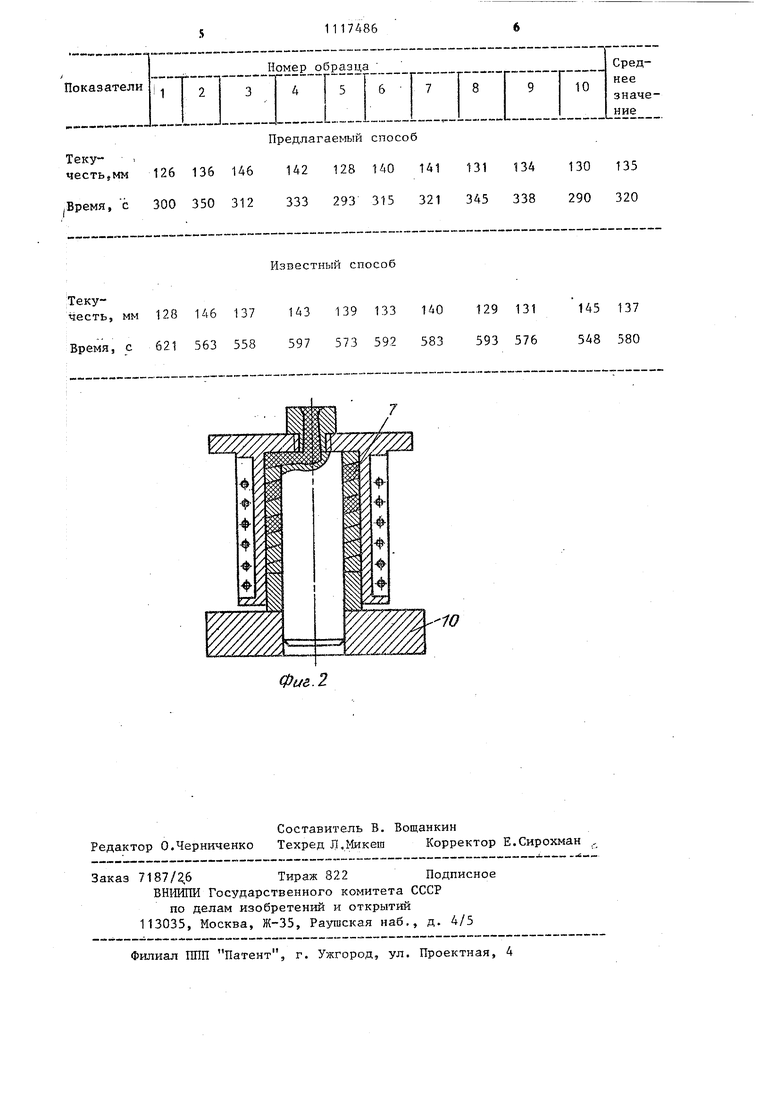

Изобретение относится к технике испытаний отверждающихся материалов, 8 частности высоконаполненных термореактивньгх пластмасс. Известен способ определения текучести полимерных материалов, включающий формование образца и прямое измерение длины пути, пройденного полимерным материалом по измерительному каналу m. Однако известный способ определения текучести предполагает измер ние длины образца после разъема формы и не обеспечивает высокой производительности испытаний, так как на разъем матрицы для извлечения отвержденного образца после испытаний и на последующее измерение длины образца затрачивается значительное время, Наиболее близким к изобретению по технической сущности является способ определения текучести термореактивных пресс-материалов, включающий заполнение пресс-материалом измерительного канала, образованного поверхностями винтовой цилиндри ческой пружины, матрицы и пуансона, и определение степени заполнения 2j Однако данные о длине пути получают путем прямого измерения ее величины, при этом для проведения измерений становится обязательной разборка формьц извлечение пружины с материалом, чтов конечном счете снижает производительность измерений Кроме того, при разъединении формы происходит механическое разрушение отдельных участков образца, что затрудняет точное определение е длины и требует значительных затрат времени на проведение этой операции Для устранения этого недостатка необходимо принимать меры по предохранению образца от разрзпиения, что способствует значительному сниж нию скорости анализа, а следователь но, и производительности испытаний. Цель изобретения - повьшение производительности испытаний. Поставленная цель достигается тем, что согласно способу определения текучести термореактивных пресс материалов, включающему заполнение .пресс-материалом измерительного кан ла, образованного поверхностями вин товой цилиндрической пружины, матри цы и пуансона, и определение степен заполнения, после заполнения канала пресс-материалом пружину вместе с исследуемым материалом подвергают деформации полного сжатия, а о степени заполнения судят по разности высот пружины в деформированном и недеформированном состояниях. Пружину подвергают деформации полного сжатия путем приложения усилия Г , которое для любой пружины определяется как где С жесткость пружины; максимальный ход пружины до соприкосновения всех витков один с другим. Так как ход пружины и Н после заполнения материалом измерительного канала всегда меньше Н , то усилие F представляет собой верхнюю границу диапазона усилий, необходимых для полного сжатия пружины. Под полным сжатием пружины понимается такое сжатие, при котором все свободные от исследуемого материала витки пружины приходят в соприкосновение один с другим. Таким образом, степень заполнения, а следовательно, и текучесть термореактивных пресс-материалов определяют без разбора формы. Деформация пружины сжатием позволяет не только определить разность ее высот до и после деформации, но и разрушить адгезионное сцепление полимерного материала с материалом форMbi, а это в свою очередь позволяет быстро разъединять форму, причем при разъединении не приходится предохранять образец от разрушения. Процесс чистки формы вследствие нарушения адгезионного сцепления также значительно упрощается. Зная значение разности высот пружины в недеформированном и деформированном состояниях, определенной прямым путем, можно определить длину образца, воспользовавшись соотношениемАЛ J ,4е; f,ej - длина соединительного кагденала (обычно принимают равной радиусу пуансона); 3 длина одного витка спираль ного измерительного канала расстояние между соседними витками вдоль оси пружины ; разность высот пружины до и после деформирования; постоянная пружины, характеризующая расстояние вдол измерительного канала от . конца образца (нижней его границы) до ближайшей к нему точки соприкосновения витков пружины после ее деформирования. Определяя точное значение длины извлеченного из формы образца Е прямым измерением и зная соответствующее этой длине значение лН из соотношения 2 6, 0 находят Е На фиг. 1 показана форма, в рой пружина находится в недеформированном состоянии; на фиг. 2 - то же пружина в деформированном состоянии Форма состоит из матрицы 1, пуан сона 2, винтовой цилиндрической пружины 3, причем пружина установлена так, что образует с поверхностями пуансона и матрицы измерительный канал А, опорного кольца 5 и плиты 6 При введении в канал 7 материала через литниковую втулку 8 и соединительный канал 9 он заполняет определенную часть, длины (объема) канала. После формования образца плита 6 заменяется на такую же плиту 10 но с отверстием под пуансон. При последующем, деформировании пружины ее витки, свободные от мате риала, примыкают один к другому и высота пружины уменьшается на определенную высоту ДН. Прямое измерение этой величины не представляет затруднений, но определение ее позв ляет достаточно просто охарактеризо вать длину образца, которая является искомым показателем текучести полимерного материала. Для ускорения процесса измерений целесообразно использовать таблицы соответствия длины образца изменению высоты формы после деформирования 4864 или использовать шкалу длин отформованных образцов, выполненную на опорном кольце 5. Пример. Определяют текучесть термореактивного пресс-материала АГ-4В (ГОСТ 20437-75, партия 347). Измерения проводят предлагаемым и известным (с определением длины образца после разборки формы) способами. Параметры процесса определения текучести в обоих случаях поддерживают равными. Температура формы 140+5°С. После предварительного прогрева материала в загрузочной камере в течение 60 с определяют текучесть пресс-материала при давлении 120 ±0,5 МПа. Для определения текучести используют форму с пружиной (высота 60 мм, внутренний диаметр 30 мм) выполненную из стали 65 Г (ГОСТ 1050-74) прямоугольного сечения (5x3 мм). Расстояние-между соседними витками вдоль оси пружины составляет 5 мм. Угол наклона витков пружины к горизонтальной плоскости 9°, р| „ 1 12 для данной пружины Предлагаемым способом определяют текучесть пресс-материала путем измерения разности высот пружины в деформированном и недеформированном состояниях. По разности высот пруясины, воспользовавшись приведенным соотношением, определяют длину образца. Известным способом определяют текучесть пресс-материала измерением длины образца после разбора формы. Данные определений сведены в таблицу. Сравнение средних значений по критерию Стьюдента позволяет считать их равными (при уровне значимости не более 5%). Следовательно, предлагаемый способ обеспечивает достаточ ную точность определения. Затраты времени по десяти испытаниям предлагаемым способом на 40 мин меньше (в 1,8 раза). Аналогичные данные получены и для других температур формы. Изобретение может быть использовано на предприятиях переработки пластмасс при входном контроле технологических свойств пресс-материалов.

Известный способ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения текучести термореактивных пресс-материалов | 1984 |

|

SU1265541A2 |

| Форма для исследования текучести полимерных материалов | 1982 |

|

SU1035474A1 |

| Устройство для определения текучести полимерных материалов | 1991 |

|

SU1804606A3 |

| Устройство для измерения поперечной деформации образцов | 1986 |

|

SU1362915A2 |

| Способ контроля степени отверждения термореактивных полимерных материалов | 1984 |

|

SU1267221A1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА РАСТЯЖЕНИЕ, ИЗГИБ И ПРУЖИНЕНИЕ (ВАРИАНТЫ) | 2005 |

|

RU2344404C2 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341350C2 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1987 |

|

RU2031792C1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ТЕКУЧЕСТИ ТЕРМОРЕАКТИВНЫХ ПРЕСС-МАТЕРИАЛОВ, 1 9 Щ т включающий заполнение пресс-материалом измерительного канала, образованного поверхностями винтовой цилиндрической пружины, матрицы и пуансона, и определение степени заполнения, отличающийся тем, что, с целью повышения производительности, после заполнения канала прессматериалом пружину вместе с исследуемым материалом подвергают деформации полного сжатия, а о степени заполнения судят по разности высот пружины в деформированном и недеформированном состояниях. Фм.1 il

Фиг. 2

10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Форма для определения текучести полимерных материалов | 1973 |

|

SU480959A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3410040/25,кл.С 01 N 11/06, 1982 (прототип). | |||

Авторы

Даты

1984-10-07—Публикация

1983-07-25—Подача