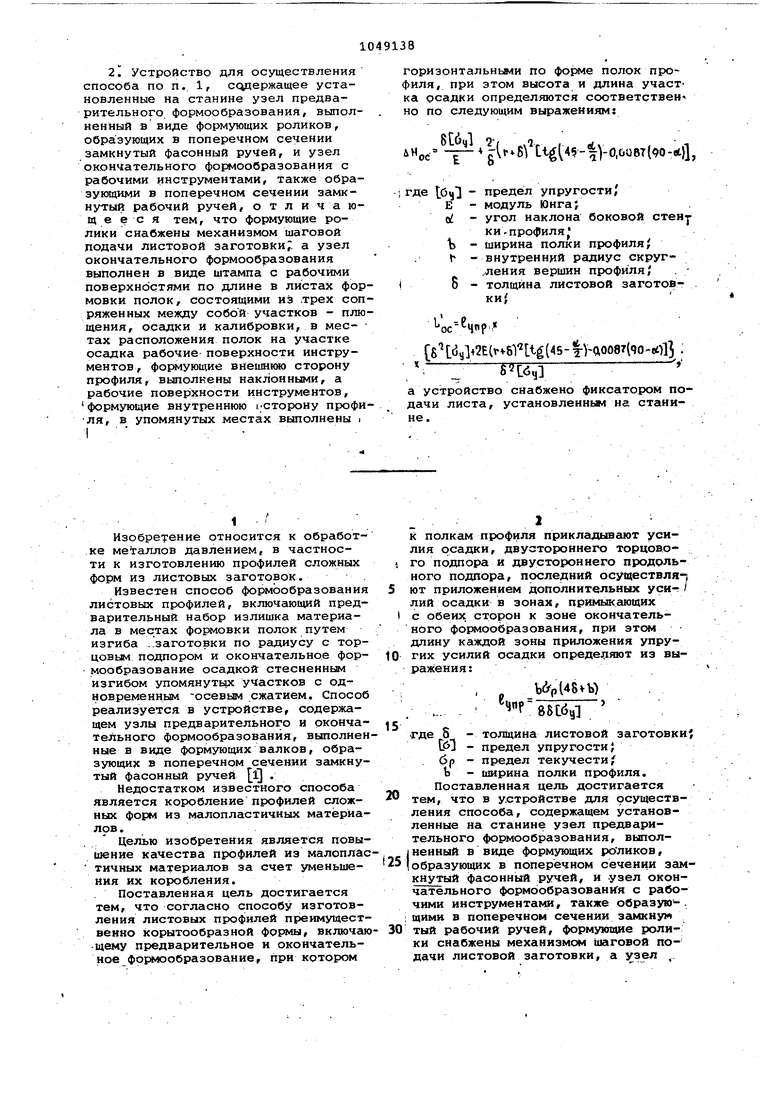

2. Устройство для осуществления способа по п. 1, содержащее установленные на станине узел предварительного формообразования, выполненный в виде формующих роликов, образующих в поперечном сечении замкнутый фасонный ручей, и узел окончательного формообразования с рабочими инструментами, также образующими в поперечном сечении замкнутый рабочий ручей, отличающ е ее я тем, что формующие ролики снабжены механизмом шаговой подачи листовой заготовки;. а узел окончательного формообразования выполнен в виде штампа с рабочими поверхностями по длине в листах формовки полок, состоящими из .трех сопряженных между собой участков - плющения, осадки и калибровки, в местах расположения полок на участке осадка рабочие поверхности инструментов , формующие внешнюю сторону профиля, выполнены наклонными, а рабочие поверхности инструментов, формующие внутреннюю сторону профиля, в упомянутых местах выполнены i

горизонтальньми по форме полок профиля, при этом высота и длина участка осадки определяются соответствен-но по следующим выражениям:

8t6ul

(45-|)-о.(1ав7{90-л),

&Н

ос

где предел упругости/ Е - модуль Юнга oi - угол наклона боковой стену

ки-профиля

Ъ - ширина полки профиля - внутренний радиус скруг.ления вершин профиля/ . О - толщина листовой заготовки{

s4J.i((s- |у-аоо87()Д: , g .

а устройство снабжено фиксатором подачи листа, установленньм на станине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования листовых профилей | 1986 |

|

SU1333436A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

| Способ изготовления листовых профилей с отбортовками | 1984 |

|

SU1248690A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ГОФРАМИ ЖЕСТКОСТИ В ДОННОЙ ЧАСТИ | 2001 |

|

RU2220802C2 |

| ЛЕМЕХ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2138142C1 |

| Способ изготовления полых деталей из трубной заготовки | 2018 |

|

RU2703010C2 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2747437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОНЖЕРОНА ДЛЯ АВТОМОБИЛЯ | 2005 |

|

RU2310538C2 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИГОДНОСТИ СТАЛИ К ПРОФИЛИРОВАНИЮ | 2006 |

|

RU2307334C1 |

1. Способ формообразования ; листовых профилей преимущественно корытообразной формы, включающий предварительное и окончательное формообразование, г1ри котором к полкам профиля прикладывают усилия осадки, двустороннего торцового подпора и. двустороннего продольного подпора, .отличающийся тем, что, с целью повышения -качества профилей из малопластичных материалов за счет уменьшения их коробления двусторонний продольный подпор осуществляют приложением дополнительных упругих усилий осадки в зонах, примыкающих с обеих сторон к зоне окончательного формообразованигя, при этом длину каждой зоны приложения упругих усилий- осадки опред1эляют из выражения: . b-6p

1 -

Изобретение относится к обработке металлов давлением, в частности к изготовлению профилей сложных форм из листовых заготовок. .

Известен способ формообразования листовых профилей, включающий предварительный набор излишка материала в местах формовки полок путем изгиба -.заготовки по радиусу с торцовым подпором и окончательное формообразование осадкой стесненным изгибом упомянутых участков с одновременным -осевым сжатием. Способ реализуется в устройстве, содержащем узлы предварительного и окончательного формообразования, выполненные в виде формующих валков, образующих в поперечном сечении Зс1мкнутый фасонный ручей l) .

Недостатком известного способа является короблениепрофилей сложных форм из малопластичиых материалов.

Целью изобретения является повышение качества профилей из малопластичных материалов за счет уменьшения их коробления.

Поставленная цель достигается тем, что согласно способу изготовления листовых профилей преимущественно корытообразной формы, включающему предварительное и окончательное фО1Ж«)образование, при котором

к полкаи профиля прикладывают усилия осадки, двустороннего торцового подпора и двустороннего продрльного подпора, последний осуществляв ют приложением дополнительных уси- / ЛИЙ осадки в зонах, примыкгиощих с обеих сторон к зоне окончательного формообразования, при этом длину каждой зоны приложения упругих усилий осадки oпpeдeJrIяют из выражения:

(48vb)

е 8SL6,jl

4nf

где S - толщина листовой заготовки L6J - предел упругости} бр - предел текучести Ь - ширина полки профиля. Поставленная цель достигается тем, что в устройстве для рсуществления способа, содержащем установленные на станине узел предварительного формообразования, выпол|ненный в виде формующих роликов, образующих в поперечном сечении замкнутый фасонный ручей, и узел окончательного Формообразования с рабочими инструментами, также образующимк в поперечном сечении згмкнум тый рабочий ручей, формующие ролики снабжены механизмом шаговой подачи листовой заготовки, а узел

окончательного формообразования вы.полней-в виде штампа с рабочими по верхностями по длине в местах формовки полок, состоящими из трех сопряженных между собйй участков плющения, осадки и калибровки, в местах расположения полок на участке осадка рабочие поверхности инструментов, формующие внешннмо сторону профиля, выполнены наклонными, а рабочие поверхности инструментов, формующие внутреннюю сторону профиля, в упомянутых местах выполнены горизонтальными по форме полок профиля, при этом высотаи длина участка осадки определяются соответственно по следующим выражениям;

л г J -1

%с -Г 8 1 1°°°в(

где dfi - предел упругости; Е - модуль Юнга; «г - угол наклона боковой стенки профиля;

Ъ ширина полки профиля, - внутренний, радиус округления вершин профиля/

о - толщина листовой заготонки,

OcЦv

(t- S t4i4S-|)-o.Q067(qo-, .

,s- . , .

а устройство снабжено фиксатором подачи очистки, установленным на

станине.

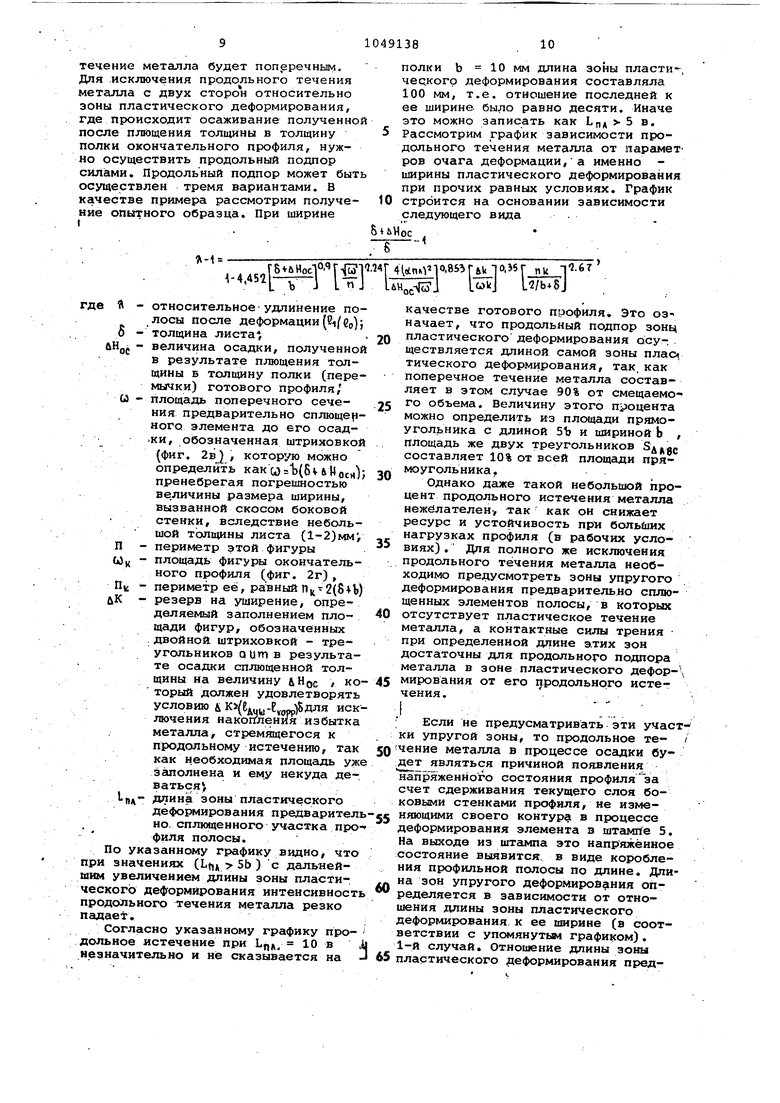

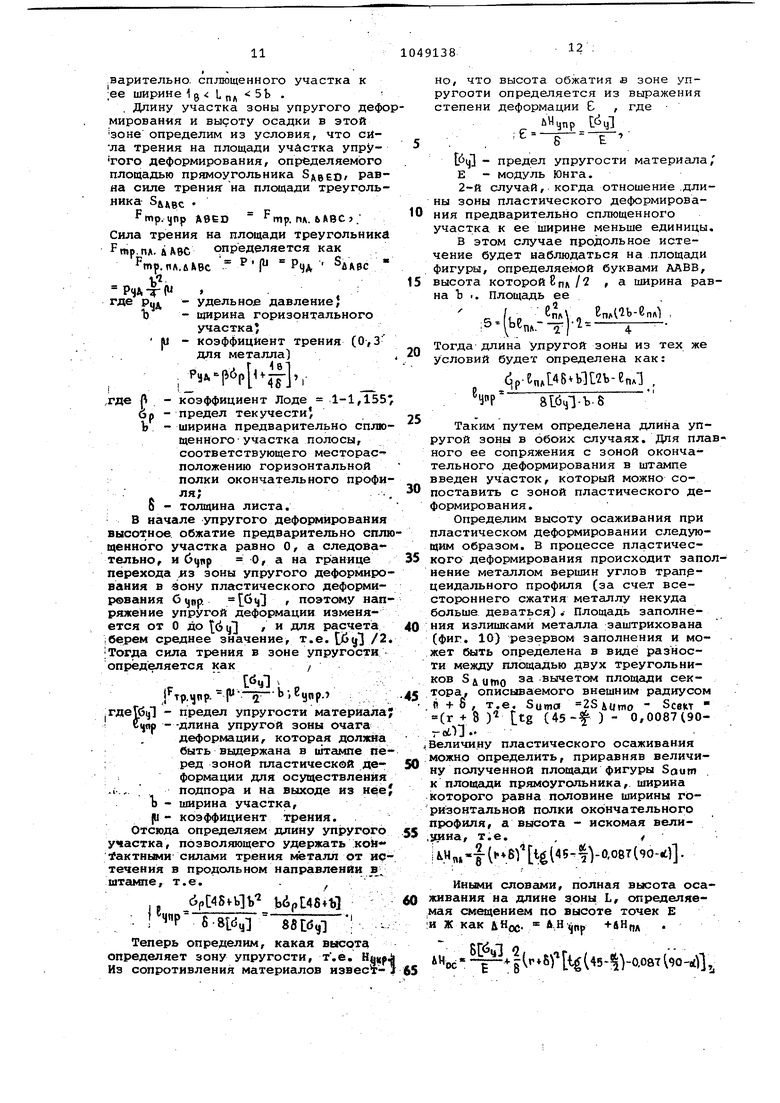

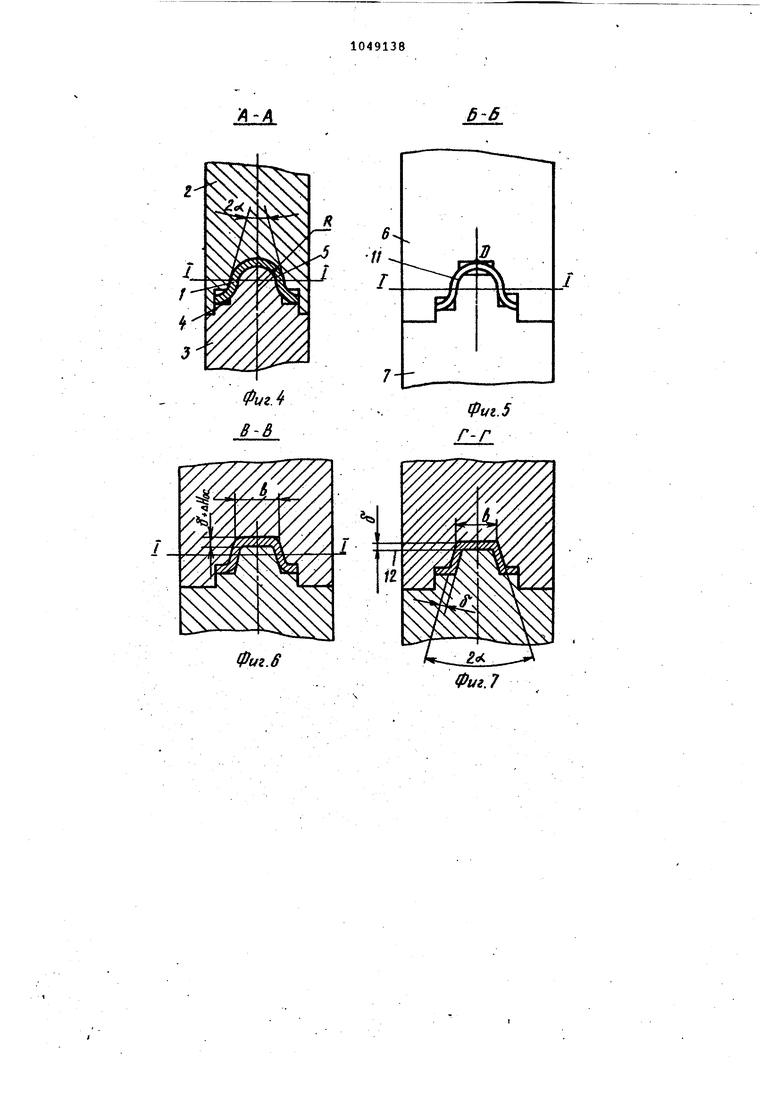

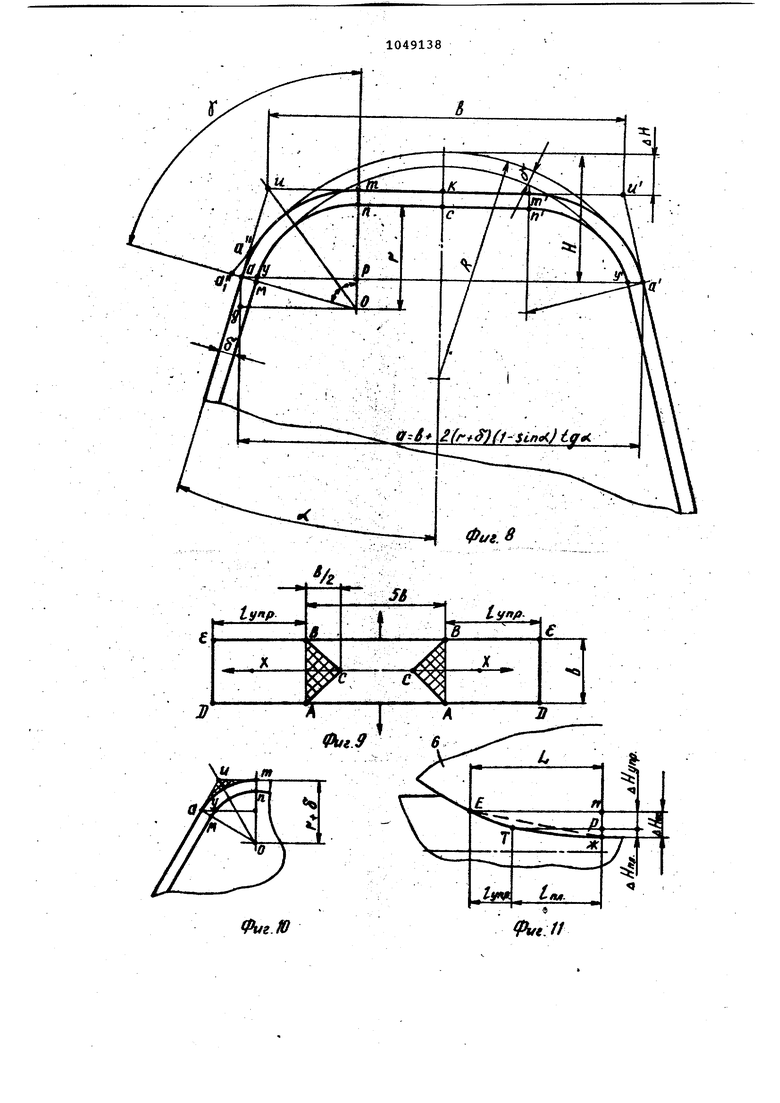

На фиг. 1 дана схема воздействия сил на предварительно сплюснутые

У71астки профиля, соответственно месторасположению горизонтальных

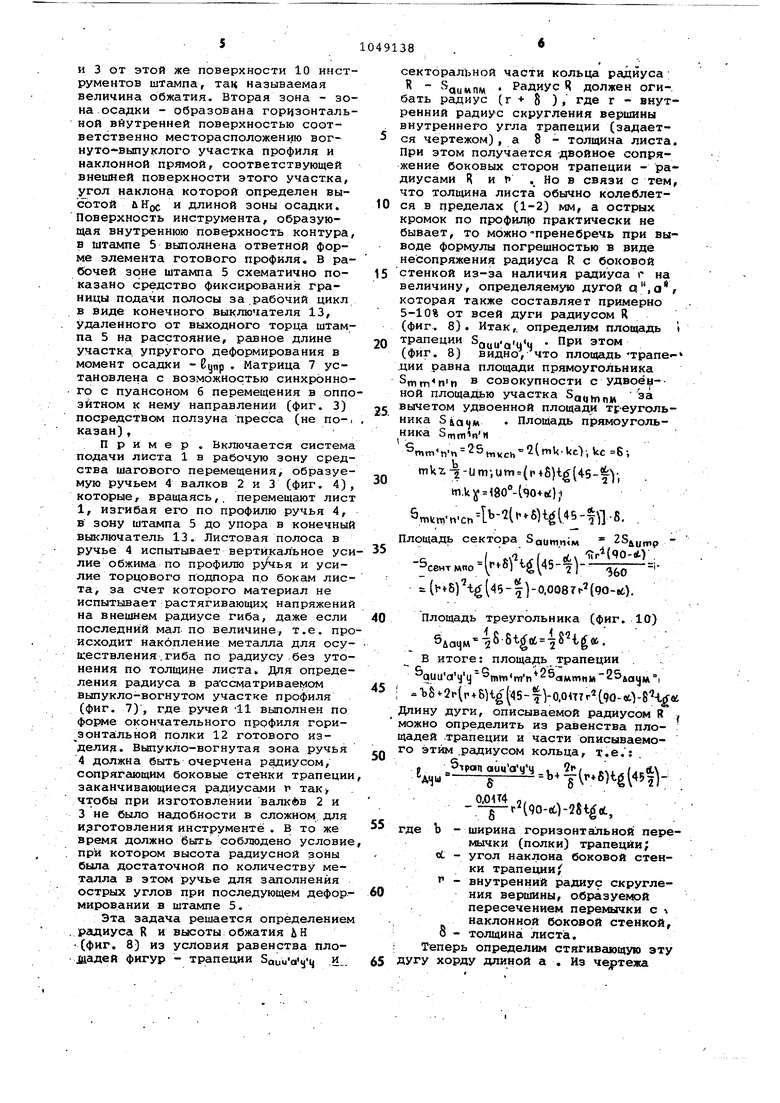

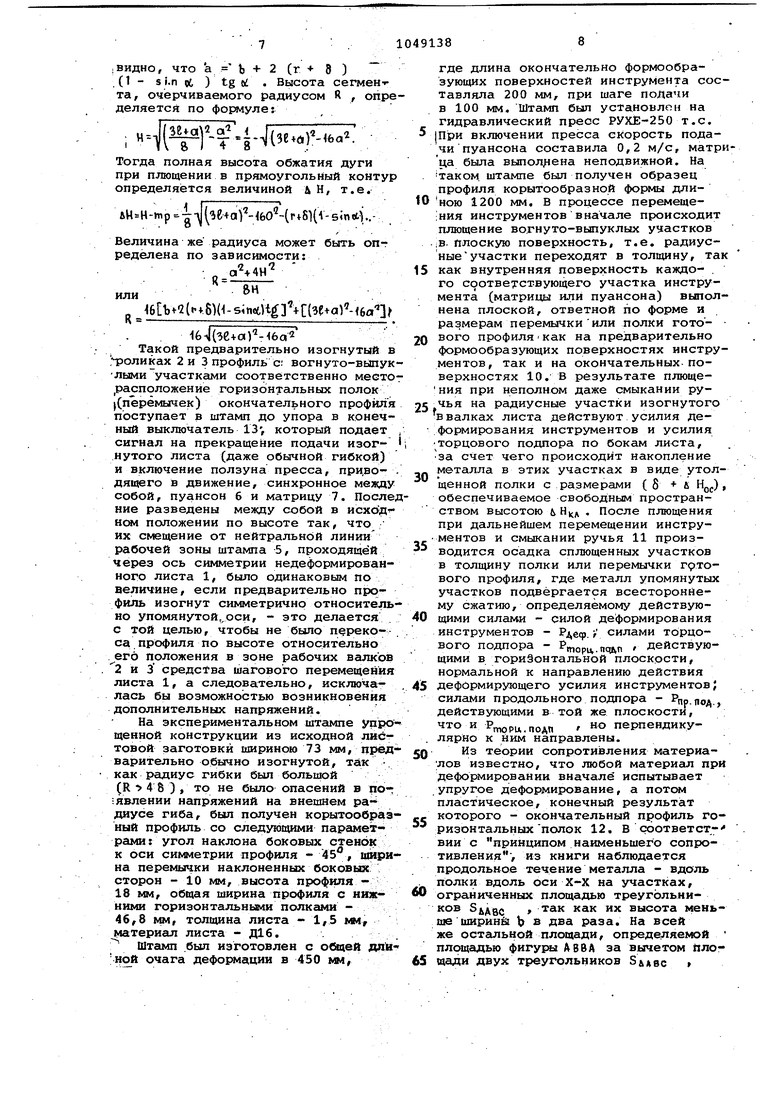

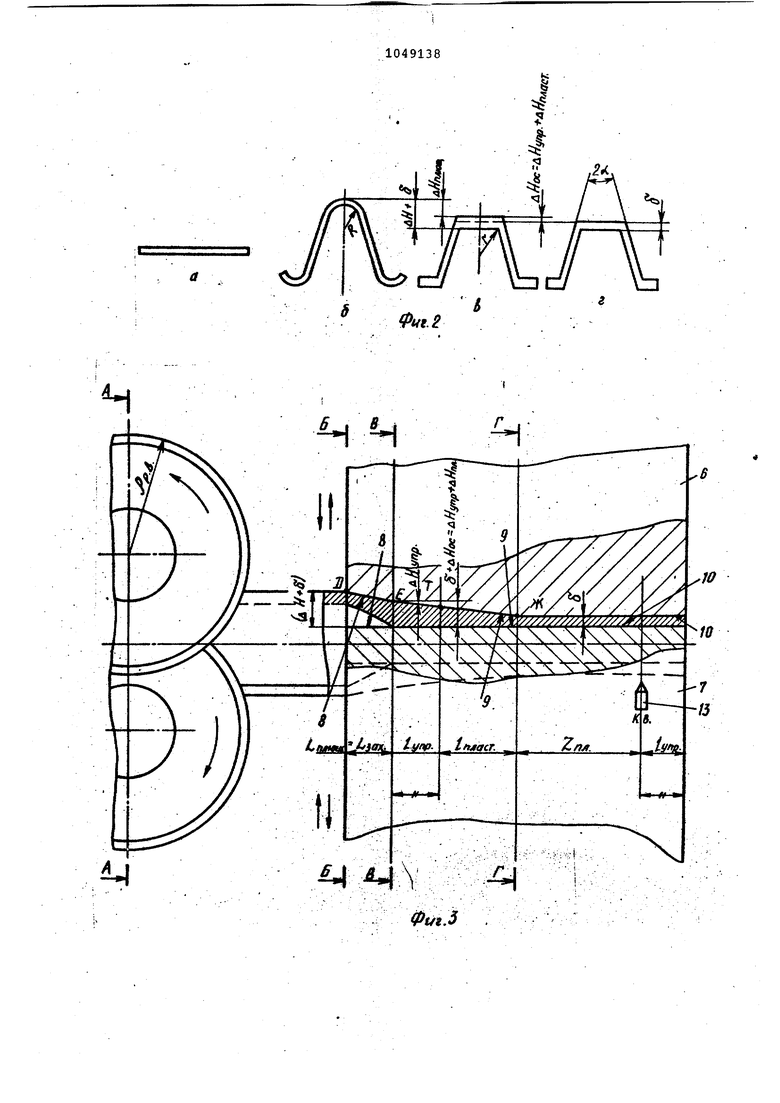

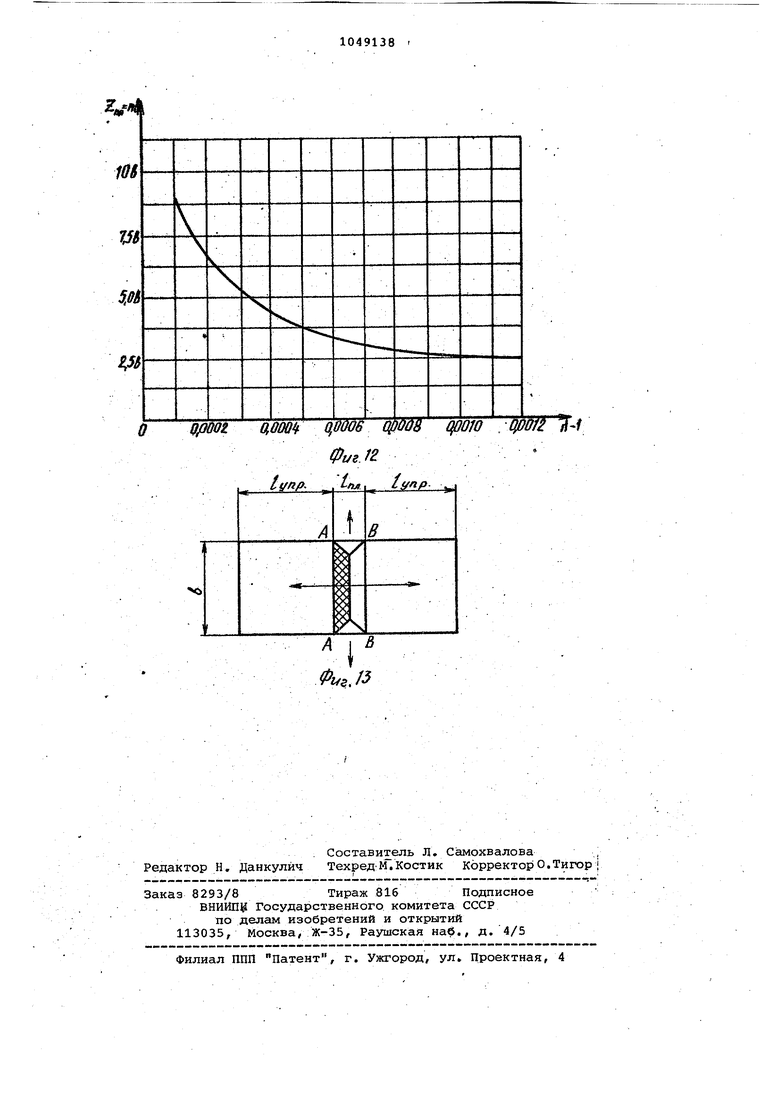

полок окончательного профиля i- на фиг. 2 - схема изменения формы заготовки, в процессе формообразования профиля из полосы: а) исходная заготовка , б схема профиля на выходе из роликов и подаче в штамп, в) форма профиля, получаемая в результате предварительного плющения в штампе, г) форма окончательного профиля, полученного осадкой; на фиг. 3 - штамп, осуществляющий предлагаемый способ на фиг. 4 - разрез А-А на фиг. 3J на фиг. 5 - разрез Б-Б на фиг. 3; на фиг, 6 - разрез В-В на фиг. 3; на фиг. 7 - разрез Г-Г на фиг. З; на фиг. 8 - схема расчета радиуса, замыкающего боковые стороны трапехщи через сопряженные с последними радиусы округления вершин профиля; на фиг. 9 - схема определения длины упругой зоны, осущестйляющей подпор зоны пластического деформирования в продольном направлении контактными силами трения в случае, когда длина последней расположена

в пределах больше единицы и меньше . пяти значений ее ширины} на фиг. 10схема определения высоты осаживания полученной при плющении радиуса R прямоугольной формы-в форму

окончательного профиля соответствую-i щей горизонтальной полкеу на фиг. 11 - схема определения длины зоны осаживания; на фиг. 12 - график зависимости продольного тече10 ния Металла от ширины, как параметра .очага деформации при прочих равных условиях, зоны пластического деформирования/ на фиг. 13 - схема определения длины упругой зоны, осуществ15 ляющей подпор зоны пластического деформирования, длина которой меньше ее ширины.

Способ осуществляют при помощи устройства (фиг. 3), которое содер2Q жит средс- о шагового перемеще;Ния полосы 1 с рабочими органами в виде формующих гибочных валков 2 и 3, образующих между собой фасонный ручей 4, замкнутый в поперечном сече25 НИИ. По ходу подачи полосы за средством шагового перемещения расположен штамп 5 с приводимыми от ползу-на пресса пуансоном 6 и матрицей 7, имеющими предварительно формообра зующие поверхности 8 и 9 и оконча0тельно формообразующие профиль полосы - поверхности 10, которыми в сомкнутом виде пуансона 6 и матрицы 7 образован замкнутый в поперечном сечении ручей 11. Ручей 4 выполнен

5 с вогнуто-выпуклыми участками, очерченными радиусом R соответственно месторасположению горизонтальных полок 12 окончательного профиля на выходе из штампа 5, образуемых

0 поверхностями 10 пуансона 6 и матрицы 7. Радиус R- замыкает контУР наклонных боковых стенок- профиля в один, сопрягаясь с радиусами скругления вершин трапецеидального про-

5 Филя г - для скругления внутренних углов и т- + S - для скругления наружных углов, где углы получены при пересечении горизонтальных полок 12 трапецеидального профиля с бокол выми стенками, наклоненными под уг-. лом ci, . Предварительно, формообразующие поверхности пуансона 6 и матрицы 7 в продольном направлении образованы двумя зонами: заходной зоной плющения на длине oJ . . и зоной

осадки на длине ot , плавно сопрягаемьми между собой зоной пластического (окончательного) деформирования поверхностями 10 инструментов Zfjjj. При этом наиболее удален0 ная от поверхности 10 точка предварительно формообразующей поверхности инструмента на входе в штамп смещена на расстояние, равное дН, ,равное смещению верхней точки ради5 iycs- гиба в рабочей зоне валков 2

и 3 от этой же поверхности 10 инструментов штампа, так называемая величина обжатия. Вторая зона - зона, осадки - образована горизонтальной вйутренней поверхностью соответственно месторасположению вогнуто- вьтуклого участка профиля и наклонной прямой, соответствующей внешней поверхности этого участка, угол наклона которой определен высотой длиной зоны осадки. Поверхность инструмента, образующая внутреннюю поверхность контура, в штампе 5 выполнена ответной форме элемента готового профиля. В рабочей зоне штампа 5 схематично показано средство фиксирования границы подачи полосы за.рабочий цикл в виде конечного выключателя 13, удаленного от выходного торца штампа 5 на расстояние, равное длине участка, упругого деформирования в момент осадки - бупр .Матрица 7 установлена с возможностью синхронного с пуансоном 6 перемещения в оппозйтном к нему направлении (фиг. 3) посредством ползуна пресса (не по-i казан),

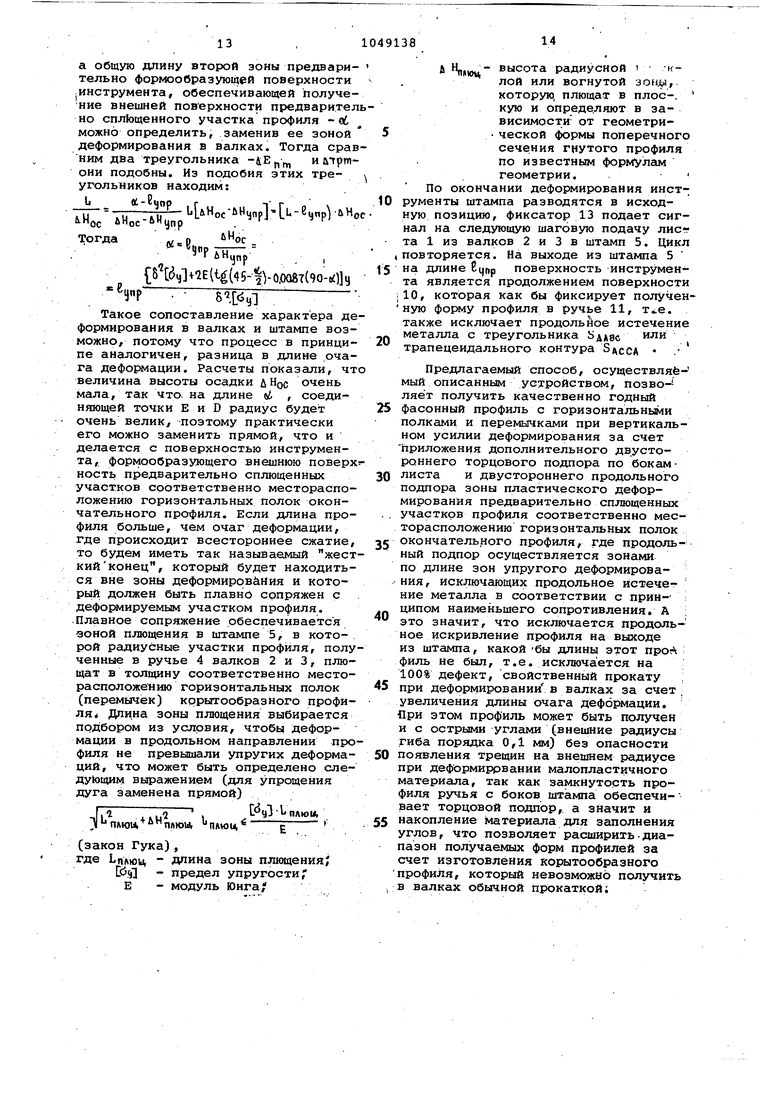

Пример. Включается система подачи листа 1 в рабочую зону средства шагового перемещения, образуемую ручьем 4 валков 2 и 3 (фиг. 4), которые, вращаясь,, перемещают лист 1, изгибая его по профилю ручья 4, в зону штампа 5 до упора в конечный выключатель 13. Листовая полоса в ручье 4 испытывает вертикальное усилие обжима по профилю рУЧья и усилие торцового подпора п.о бокам листа, за счет которого материал не испытывает растягивающих напряжений на внешнем радиусе гиба, даже если последний мал. по величине, т.е. происходит накопление металла для осуществления.гиба по радиусу без утонения по толщине листа. Для определения радиуса в рассматриваемом выпукло-вогнутом участке профиля (фиг. 7) , где ручей -11 выполнен по форме окончательного профиля гори зонта льной полки 12 готового изделия. Выпукло-вогнутая зона ручья 4 должна быть очерчена радиусом, сопрягающим боковые стенки трапеции заканчивающиеся радиусами т так чтобы при изготовлении валкбв 2 и 3 не было надобности в сложном для изготовления инструменте . В то же время должно быть соблюдено условие при котором высота радиусной зоны была достаточной по количеству металла в этом ручье для заполнения острых углов при последующем деформиров.ании в штампе 5.

Эта задача решается определением .радиуса R и высоты обжатия iH (фиг. 8) из условия равенства площадей фигур - трапеции Заииауц ,и.

секторальной части кольца радиуса ;

R - аимпм Радиус R должен огибать радиус (г + 8 ), где г - внутренний радиус скругления вершины внутреннего угла трапеции (задается чертежом), а 8 - толщина листа, При этом получается двойное сопряжение боковых сторон трапеции - радиусами R иг . Но в связи с тем, что толщина листа обычно колеблет0 ся в пределах (1-2) мм, а острых кромок по профилю практически не бывает, то можно-пренебречь при выводе формулы погрешностью в виде несопряжения радиуса R с боковой стенкой из-за наличия радиуса г на величину, определяемую дугой а,а, которая также составляет примерно 5-10% от всей дуги радиусом R (фиг. 8). Итак,, определим площадь трапеции S

ациачч Р (фиг. 8)

видно, что площадь трапе.ции равна площади прямоугольника совокупности с удвоенной площадью участка за

5 вычетом удвоенной площади треугольника . Площадь прямоугольника 3„,п,1пи

n, 5,, 2(ink-kcV, kc 6v

mkz-2Um-,um (ptS)l(45-yy, w.k)j 18o-(40+()i);

5mvcn,n.c.Ib-()4i -tfl-8Площадь сектора S

2S,

&ump

r(qo-a.) .

((45-|)-5, %o

сент МПО

r. (lt8)4(45-|)-0,(90-rt). Площадь треугольника (фиг. 10)

5лачм458 4 Ч В итоге: площадь трапеции .

guucii|ySmm mn 2SaiMmnM

-25.

iai}

; - bS 2r(r + 8Hg (45- |Vo,onTr490-etV84 «4 Длину дуги, описываемой радиусом R , можно определить из равенства площадей .трапеции и части описываемого этим .радиусом кольца, т.е.;

t,,.|(..8,tgt4,|)0.01Т4 л

.- r490-(t),

(«

- ширина горизонтальной перегдемычки (полки) трапеции; ot - угол наклона боковой стенки трапеции

внутренний радиус скругле0 ния вершины, образуемой

пересечением перемычки с л наклонной боковой стенкой, о - толщина листа.

: Теперь определим стягивающую эту 5 дугу хорду длиной а . Из ;видно, что а b + 2 (г 8 ) (1 - S i.n вб ) tg oi . Высота сегмен-г та, очерчиваемого радиусом R , опр деляется по формуле: i il)-T4 i« i- Тогда полная высота обжатия дуги при плющении в прямоугольный конту определяется величиной АН, т.е. (ie+a)H6o4- 8lO-5Jn i..Величина же радиуса может быть оп-г ределена по зависимости: Л4Н . &Н 6I:Vt2(f6K -s;nвtVt V {зe+a) If J; 1б4(зё+оОМба-2 Такой предварительно изогнутый т оликах 2 и 3 профиль с: вогнуто-вьшу лыми участками соответственно место расположение горизонтальных полок )(перёмычек) окончательного профил поступает в штамп до упора в конеч ный выключатель 13, который подает сигнал на прекращение подачи изогнутого листа (даже обычной гибкой) и включение ползуна пресса, при.водящего в движение, синхронное между собой, пуансон 6 и матрицу 7. После ние разведены между собой в исхбД нам положении по высоте так, что их смещение от нейтральной линии рабочей зоны штампа 5, проходящей через ось симметрии недеформированного листа 1, было одинаковым по величине, если предварительно профиль изогнут симметрично относитель но упомянутой,,оси, - это делается с той целью, чтобы не было п рекоса профиля по высоте относительно его положения в зоне рабочих валков 2 и 3 средства шагового перемещения листа 1, а следовательно, исключалась бы возможностью возникновения дополнительных напряжений. На экспериментальном штгилпе упро щенной конструкции из исходной лис товой заготовки шириною 73 мм, пред варительно обычно изогнутой, -ТАК как радиус гибки был большой (R 48 ) , то не было опасений в rioI явлении напряжений на внешнем радиусе гиба, был получен корытообраз ный профиль со следующими параметрами: угол наклона боковых стенб С к оси симметрии профиля - 45, Щири на перемычки наклоненных боковых сторон - 10 мм, высота профиля 18 мм, общая ширина профиля с нижними горизонтальньвли полками 46,8 мм, толщина листа - 1,5 мм материал листа - Д16, р Штамп .был изготовлен с оОцей япи ной очага деформации в 450 мм, где длина окончательно формообразующих поверхностей инструмента составляла 200 мм, при шаге поДачи в 100 мм. Штамп был установлон на гидравлический пресс РУХЁ-250 т.е. 1При включении пресса скорость подачи пуансона составила 0,2 м/с, матрица была выпoл eнa неподвижной. На таком. штампе был получен образец профиля корытообразной формы длиною 1200 мм. В процессе перемеще ния инструментов вначале происходит плющение вогнуто-выпуклых участков :В. плоскую поверхность, т.е. радиусные участки переходят в толщину, так как внутренняя поверхность каждо- . го соответствующего участка инструмента (матрицы или пуансона) выполнена плоской, ответной по форме и размерам перемычкиили полки готового ПРОФИЛЯкак на предварительно формообразующих поверхностях инструментов, так и на окончательных поверхностях 10. В результате плющения при неполном даже смыкании ручья на радиусные участки изогнутого ввалках листа действуют усилия деформирования инструментов и усилия торцового подпора по бокам листа, за счет чего происходит накопление металла в этих участках в виде утолщенной полки с размерами (8 + К ос обеспечиваемое свободным пространством высотою 6 . После плющения при дальнейшем перемещении инструментов и смыкании ручья 11 производится осадка сплющенных участков в толщину полки или перемычки гртового профиля, где металл упомянутых участков подвергается всестороннему сжатию, определяемому действующими силами - силой деформирования инструментов - Рдеф. г силами торцового подпора - РШОРИ/ПОДП действующими в гори§онтальной плоскости, нормальной к направлению действия деформирующего усилия инструментовJ силами продольного подпора - РПР-ПОД., действующими в той же плоскости, что и „од„ , но перпендикулярно к ним направлены. Из теории сопротивления материа;лов известно, что любой материал при деформировании вначале испытывает упругое деформирование, а потом пластическое, конечный результат которого - окончательный профиль горизонтальных полок 12. В соответстВИИ с принципом наименьшего сопротивления , из книги наблюдается продольное течение металла - вдоль полки вдоль оси Х-Х на участках, ограниченных площадью треугольников (. , так как их высота меньше ширинй Ь в два раза. На всей же остё1льной площади, определяемой площадью фигуры АВВА за вычетом йлощади двух треугольников S&ABC течение металла будет попрречнымо Для .исключения продольного течения металла с двух сторо н относительно зоны пластического деформирования, где происходит осаживание полученно после плющения толщины в толщину полки оконч:ательного профиля, нужно осуществить продольный подпор силами. Продольный подпор может быт осуществлен тремя вариантами. В качестве примера рассмотрим получение опытного образца. При ширине f

o,q

f IВ ьНос1

1-4,451

L ъ где - относительное удлинение полосы после деформации (6i/Со)} 5 - толщина листа, - величина осадки, полученной в результате плющения толщины в толщину полки (перемычки) готового профиля/ CS - площадь поперечного сечения предварительно сплюще)ного элемента до его осад ки, обозначенная штриховкой (фиг. 2BJ , которую можно определить как (Sv ьМосн); пренебрегая погрешностью ве.личины размера ширины, вызванной скосом боковой стенки, вследствие небольшой толщины листа (1-2)мм -периметр этой фигуры -площадь фигуры окончательного профиля (фиг. 2г), Пк - периметр её, равный Пц-2() йК - резерв на утиирение, определяемый заполнением площади фигур, обозначенных двойной штриховкой - треугольников аитв результате осадки сплющенной толщины на величину &H(jc / ко торый должен удовлетворять условию & К(Едиц-Е рр)5для иск лючения накопления избытка металла, стремящегося к продольному истечению, так как необходимая площадь уж заполнена и ему некуда деваться, 1дц- длина зоны пластического дефорч ирования предварител но. сплющенного участка прО филя полосы. По указанному графику видно| что при значениях (Ь(,д 5Ь ) с дальнейшим увеличением длины зоны пластического деформирования интенсивност продольного течения металла резко падает. Согласно указанному графику продольное истечение при , 10 в незначительно и не сказывается на

.8

&k

uWQr45J

uk полки b 10 мм длина зоны пласти, ческогр деформирования составляла 100 мм, т.е. отношение последней к ее ширине было равно десяти. Иначе это можно записать как Ln 5 в. Рассмотрим график зависимости продольного течения металла от парамет ров очага деформации,а именно ширины пластического деформирования при прочих равных условиях. График строится на основании зависимости следующего вида. качестве готового профиля Это ОЗ начает, что продольный подпор зонц пластического деформирования осу-, ществляется длиной самой зоны плаО( тического деформирования, так. как поперечное течение металла составляет в этом случае 90% от смещаемого объема. Величину этого процента можно определить из площади прямоугольника с длиной 5Ъ и шириной Ь , площадь же двух треугольников SAJJJJ составляет 10% от всей площади прямоугольникаОднако Дс1же такой небольшой процент продольного истечения металла нежёлателену так как он снижает ресурс и устойчивость при нагрузках профиля (в рабочих условиях) . полного же исключения продольного течения металла необходимо предусмотреть зоны упругого деформирования предварительно сплющенных элементов полосы, в которых отсутствует пластическое течение металла, а контактные силы трения при определенной длине атих зон достаточны для продольного подпора металла в зоне пластического дефор- мирования от его продольного истечения. ( . ::.. : Если не предусматривать эти участки упругой зоны, то продольное те- / чение металла в процессе осадки будет являться причиной появления напряженного состояния профиля за счет сдерживания текущего слоя боковыми стенками профиля, не изменяющими своего контуру в процессе деформирования элемента в штгшпе 5. На выходе из штампа это напряжённое состояние выявится, в виде коробления профильной полосы по длине. Длина зон упругого деформирования определяется в зависимости от отношения длины зоны пластического деформирования к ее ширине (в соответствии с упомянутым графиком). 1-й случай. Отношение длины зоны пластического деформирования пред.варительно. сплющенного участка к ;ее ширине 1 g L пл 5Ь . . Длину участка зоны упругого дефо мирования и высоту осадки в этой зоне определим из условия, что сила трения на площади учйстка упрутого деформирования, определяемого площадью прямоугольника равна силе трения на площади треугольника ЗЬДРС mp.ynp A9ED mp. ПА. 6А8С 5. Сила трения на площади треугольника Ртр.пл. лАВС определяется как Ртр.пл.бКвс Р( PU t1. РЧА-Г( где Рид - удельное давление; Ъ - ширина горизонтального участка U - коэффициент трения (0 3для металла P.,«. ,где Л коэффициент Лоде 1-1,155 предел текучести, ширина предварительно сплю щенного- участка полосы, соответствующего месторасположению горизонтальной полки окончательного профи ля; толщина листа. В начале упругого деформирования высотное обжатие предварительно спл щенного участка равно О, а следовательно, и бцпр О, а на границе перехода лз зоны упругого деформиро вания в аону пластического деформирования б (jnp поэтому нап Р51жение упругой деформации изменяется от О до () , и для расчета :берем среднее значение, т.е. { iSii /2 IТогда сила трения в зоне упругости определяется как / бу1 V .«jnp. Р , Купр.) |ГдеТби1 - предел упругости материала Сцпр-длина упругой зоны очага деформации, которая должна быть вьщержана в штампе пе ; ред зоной Ш1астическ€ й деформации для осуществления подпора и на выходе из нее ишрина участка, PI- коэффициент трения. Отсюда определяем длину упругого участка, позволяющего удержать ;кой актньмисилами трения металл от ис течения в продольном направлении В; штаише, т.е. . JP pC4Svblb b6pL48 ta - 88ад Г . Теперь определим, какая высота определяет зону упругости, т.е. Нйк Из сопротивления материалов извес но, что высота обжатия в зоне упругости определяется из выражения степени деформации Е , где БЕ t(j - предел упругости материала, Е - модуль Юнга. 2-й случай, когда отношение .длины зоны пластического деформирования предварительно сплющенного участка к ее ширине меньше единицы. В этом случае продольное истечение будет наблюдаться на площади фигуры, определяемой буквами ААВВ, высота которой Е ПА/2 , а ширина равна Ъ i. Площадь ее ,P .9 k. Т) 4 Тогда длина упругой зоны из тех же условий будет определена как: (р-&пд148+ьК2ъ-епЛ , 81бч1-Ъ.8 Таким путем определена длина упругой зоны в обоих случаях. Для плавного ее сопряжения с зоной окончательного деформирования в штампе введен участок, который можно сопоставить с зоной пластического деформирования. Опред€:лим высоту осаживания при пластическом деформировании следующим образом. В процессе пластического деформирования происходит заполнение металлом вершин углов трапрцеидального профиля (за сче.т всестороннего сжатия металлу некуда больше деваться). Площадь заполнения излишками металла заштрихована (фиг. 10) резервом заполнения и мо жет быть определена в виде разности между площадью двух треугольников за вычетом площади сектора, описываемого внешним радиусом п + 8 , т.е. Suma 2Siunio ScekT (r + 8 ) (45-f )- 0,0087(90rot). Величину пластического осаживания можно определить, приравняв величину полученной площади фигуры Sctutn к площади прямоугольника, ширина которого равна половине ширины горизонтальной полки окончательного профиля, а - искомая вели iaiHa, т.е. , у ,«|-( l4l45-|Va08T(90-). Иными словами, полная высота осажнвания на длине зоны L, определяемая см цением по высоте точек Е и Ж как &Нос. . 2 (45-1)-0.08Tl90-et),

а общую длину второй зоны предварительно формообразующей поверхности |ИНструмента, обеспечивающей получение внешней поверхности предварително сплЬщенного участка профиля -в6 можно определить, заменив ее зоной деформирования в валках. Тогда сравним два треугольника -lE и utpmони подобны. Из подобия этих треугольников находим:

IF ,

ос осЬ упр.

Тогда„ р .

4

г AHijop,

{84((t(45-iVO,OQ87(90-t)4

е,

Такое сопоставление характера деформирования в валках и штампе возможно/ потому что процесс в принципе аналогичен, разница в длине очага деформации. Расчеты показали, чт величина высоты осадки дНдс очень мала, так что. на длине ei , соединяющей точки Е и D радиус будет очень велик поэтому практически его можно заменить прямой, что и делается с поверхностью инструмента, формообразующего внешнюю поверхность предварительно сплющенных участков соответственно месторасположению горизонтальных полок окончательного профиля. Если длина профиля больше, чем очаг деформации, где происходит всестороннее сжатие, то будем иметь так называемый жесткий конец, который будет находиться вне зоны деформиров&ния и которцй должен быть плавно сопряжен с деформируемым участком профиля. Плавное сопряжение обеспечивается эоной плющения в штампе 5, в которой радиусные участки профиля, полученные в ручье 4 валков 2 и 3, плющат в толщину соответственно месторасположению горизонтальных полок (перемычек) корытообразного профиля Длина зоны плющения выбирается подбором из условия, чтобы Деформации в продольном направлении профиля не превышали упругих деформаций, что может быть определено еледу1ощим ВЕЛражением (для упрощения дуга заменена прямой)

ОуЗ-Ьплюц

I

1 ,.u5

ПАЮЦ ПМОи,

(закон Гука),

где ЬпЛюц длина зоны плющения СйД - предел упругости Е - модуль Юнга/

д Hflnou высота радиусной -клой или вогнутой зон,. которую, плющат в плос-. кую и опреде.ляют в зависимости от геометрической формы поперечного

сечения гнутого профиля по известным формулам геометрии.

По окончании деформирования инст0 рументы штампа разводятся в исходную позицию, фиксатор 13 подает сигнал на следующую шаговую подачу лисг та 1 из валков 2 и 3 в штс1мп 5. Цикл (Повторяется. На выходе из штампа 5 5 на длине Еццр поверхность инструмента является продолжением поверхности ;10, которая как бы фиксирует полученную форму профиля в ручье 11, . также исключает продольное истечение металла с треугольника ЬДАВС или трапецеидального контура ЗдсСА

Предлагаемый способ, осуществляёмый описанным устройством, позво-ляет получить качественно годный

5 фасонный профиль с горизонтальными полками и перемычками при вертикальном усилии деформирования за счет приложения дополнительного двустороннего торцового подпора по бокам0 листа и двустороннего продольного подпора зоны пластического деформирования предварительно сплющенных . . участков профиля соответственно месторасположению горизонтальных полок

5 окончательного профиля, где продольный подпор осуществляется зонами по длине зон упругого деформирования, исключающих продольное истечение металла в соответствии с прин- ципом наименьшего сопротивления, А ; это значит, что исключается продольное искривление профиля на выходе из штампа, какой бы длины этот проЛ филь не был, т.е. исключается на 100% дефект, свойственный прокату :

5 при деформировании в валках за счет. увеличения длины очага деформации. Лри этом профиль может быть получен и с острыми углами (внешние радиусы гиба порядка 0,1 мм) без опасности

0 появления трещин на внешнем радиусе при деформиррвании малопластичного материала, так как замкнутость профиля ручья с боков штампа обеспечи- вает торцовой подпор, а значит и

5 накопление материала для заполнения углов, что позволяет расширитьдиапазон получаемых форм профилей за счет изготовления корытообразного профиля, который невозможно получить , в валках обычной прокаткой; о -л

Фиг о -н

0ui9

ФугЮ

ZW// 6

ш

5М

о,от 0,0006 oj}ooB qoofo , Qom n-t

tI/ftp, ItM. L tynP

г/г.Д

1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ формообразования деталей из листовых заготовок | 1970 |

|

SU609573A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-23—Публикация

1982-03-03—Подача