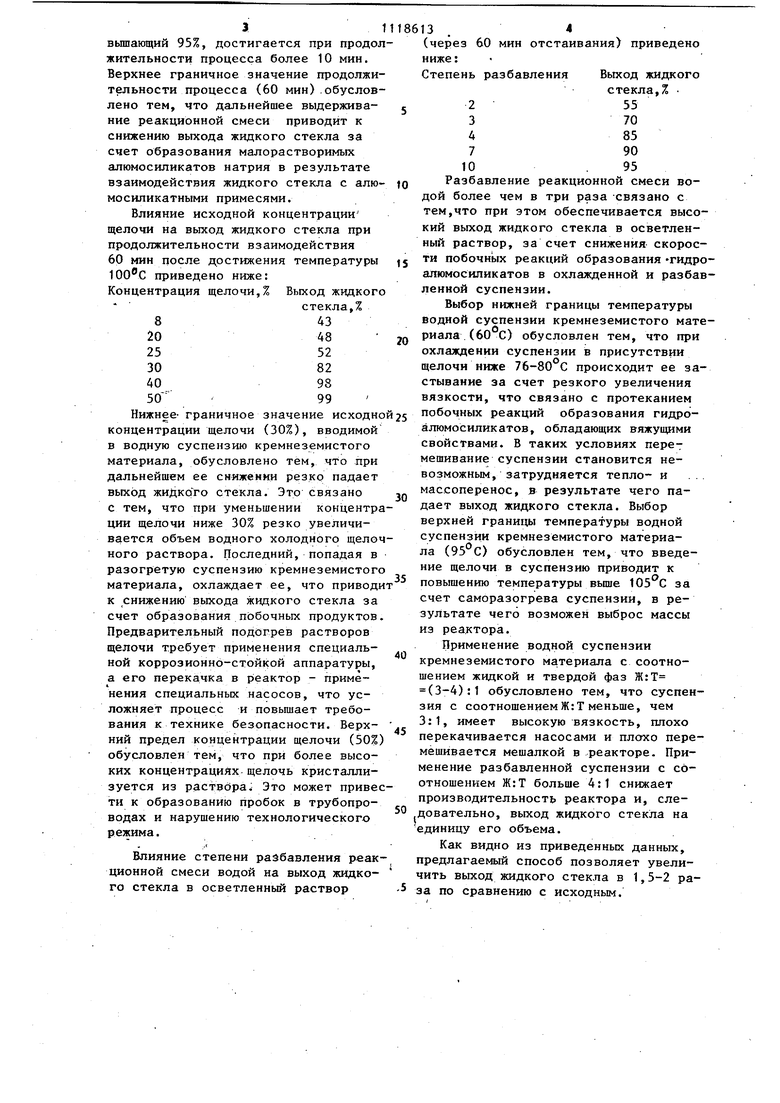

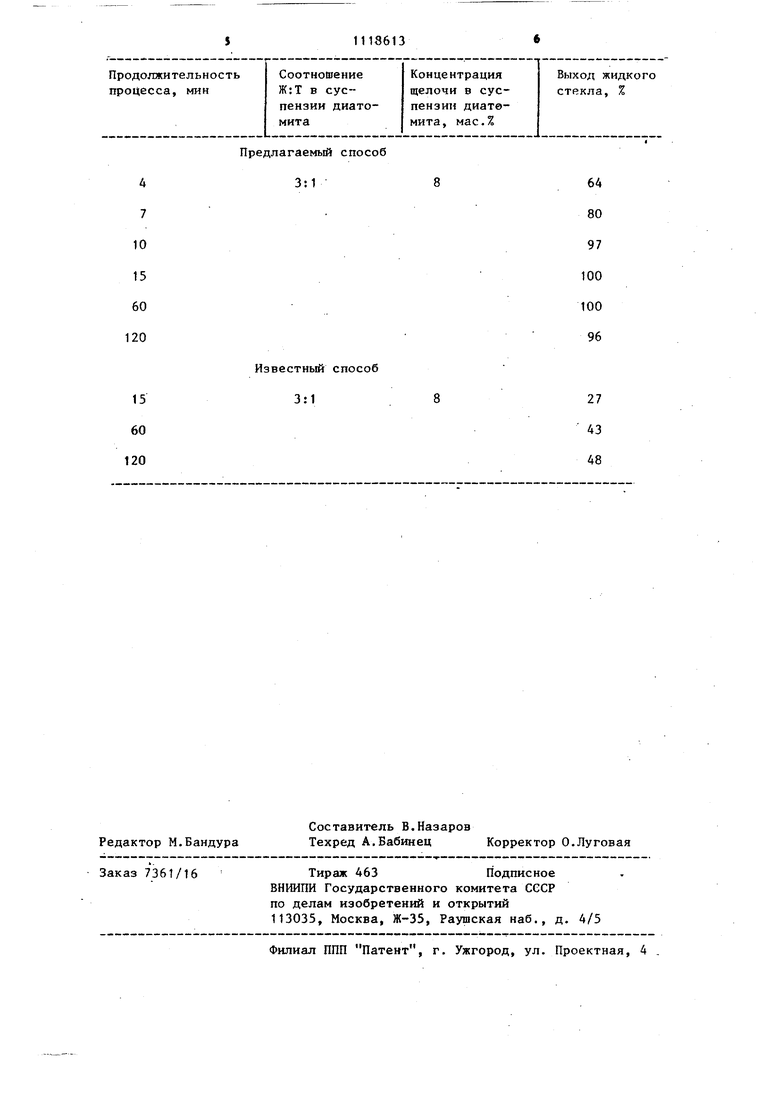

Изобретение относится к производ ству силикатов натрия и может быть использовано, например, для регулирования вязкости глинистых и глиносодержащих суспензий, шликеров и шламов при получении керамических плиток, стеновых материалов и цемен ного клинкера. Известен способ получения жидког стекла - раствора силиката натрия из кремнеземистого материала (диато мит, перлит, трепел, инфузорная зем ля , маршаллит и др.), включающий его нагревание с раствором едкого натра в автоклаве под давлением 3-8 МПа в течение 3-5 ч с последующим отделением осадка, фильтрование и, упариванием отфильтрованного раст вора Л . Недостатком способа является необходимость его осуществления в авт клавах под давлением,что требует соблюдения специальных требований техники безопасности, усложняет процесс и увеличивает его продолжительность. Наиболее близким к изобретению -ПО технической сущности и достигаемому результату является способ получения жидкого стекла, включающий обработку кремнеземистого материала раствором щелочи. Полученную реакционную смесь при переме вании нагревают до ЭЗ-ЮЗ С в течение 2-3 ч при эквивалентном соотнбшении активного кремнезема к щелочи равном (1,2-4,1) : 1,1. При таком соотношении получают жидкое стекло с силикатным модулем 1-4. Полученны раствор силиката натрия отделяют от осадка фильтрованием 2, Недостаток известного способа относительно низкий выход целевого продукта, составляющий 40-50%, а в случае применения низкокачественног кремнеземистого материала,содержащего 30-70% алюмосиликатных примесей, выход целевого продукта еще более уменьшается. Это связано с тем, что кремнеземистый материал предварительно обрабатывают раствором щелочи с последующим нагреванием полученной щелочной суспензии до 95-105°С. В таких условиях реакция взаимодействия щелочи с кремнез мом протекает медленно и не полностью, по всей вероятности, вследствие побочных реакций образования малорастворимых соединений. Целью изобретения является увеличение выхода,жидкого стекла из низкокачественного кремнеземистого материала. Поставленная цель достигается тем, что согласно способу получения жидкого стекла, включающему обработку кремнеземистого материала раствором щелочи при нагревании до 95-105с, выдержку полученной суспензии при перемешивании с последующим отделением продукта, кремнеземистый материал предварительно обрабатывают водой, полученную суспензию нагревают до 80-95 С, обработку раствором щелочи ведут при концентрации ее 30-50%, а после вьщержки суспензию разбавляют водой в 3-10 раз. Обработку водой ведут при соотношении жидкой и твердой фаз (3-4):1. i Суспензию до разбавления водой выдерживают 10-60 мин. Пример. В реактор, снабженный мешалкой, заливают 4 т суспензии диатомита при . Суспензию подогревают при перемешивании до 95 С,, после чего отключают нагрев и вводят в суспензию 420 л 40%-ного раствора едкого натра. Получают раствор едкого натра в- суспензии диатомита с концентрацией 6,0%. После 5 мин перемешивания суспензии ее температура поднимается до . Суспензию выдерживают в реакторе 40 мин при перемешивании и слабом нагреве, поддерживая температуру С, после чего реакционную смесь выливают в отстойник, содержащий 24 м воды. Суспензия отстаивается 1 ч. Полученный готовый продукт пригодный, например, дпя снижения вязкости глинистых суспензий. Выход жидкого стекла 90%. При осуществле-нии процесса по известному способу выход жидкого стекла 43%. Для определения граничных значений параметров процесса получения жидкого стекла проведены опыты, идентичные вышеописанному примеру.. Результаты влияния продолжительности процесса взаимодействия диатомита и едкого натра при 100 С на вьгх.од жидкого стекла приведены, в таблице. Как видно из приведенных в таблице данных, выход жидкого стекла, пре3вьппаклций 95%, достигается при продол жительности процесса более 10 мин. Верхнее граничное значение продолжительности процесса (60 мин).обусловлено тем, что дальнейшее выдерживание реакционной смеси приводит к снижению выхода жидкого стекла за счет образования малорастворимых алюмосиликатов натрия в результате взаимодействия жидкого стекла с алюмосиликатными примесями. Влияние исходной концентрации щелочи на выход жидкого стекла при продолжительности взаимодействия 60 мин после достижения температуры приведено ниже: Концентрация щелочи,% Выход жидкого - стекла,% 843 2048 2552 3082 4098 50 99 Нижнее- граничное значение исходно концентрации щелочи (30%), вводимой в водную суспензию кремнеземистого материала, обусловлено тем, что при дальнейшем ее снижении резко падает выход жиДкого стекла. Это связано с тем, что при уменьшении концентр ции щелочи ниже 30% резко увеличивается объем водного холодного щело ного раствора. Последний, попадая в разогретую суспензию кремнеземистог материала, охлаждает ее, что привод к снижению выхода жидкого стекла за счет образования побочных продуктов Предварительный подогрев растворов щелочи требует применения специальной коррозионно-стойкой аппаратуры, а его перекачка в реактор - применения специальньк насосов, что усложняет процесс и повышает требования к технике безопасности. Верхний предел концентрации щелочи (50% обусловлен тем, что при более высоких концентрациях щелочь кристаллизуется из раствора. Это может приве ти к образованию пробок в трубопроводах и нарушению технологического режима. Влияние степени разбавления реак ционной смеси водой на выход жидкого стекла в осветленный раствор 13 (через 60 мин отстаивания) приведено ниже: Степень разбавления Выход жидкого стекла,% 255 370 485 790 10.95 Разбавление реакционной смеси водой более чем в три раза связано с тем,что при этом обеспечивается высокий выход жидкого стекла в осветленный раствор, за счет снижения скорости побочных реакций образования -гидроалюмосиликатов в охлажденной и разбавленной суспензии. Выбор нижней границы температуры водной суспензии кремнеземистого материала (60 С) обусловлен тем, что при охлаждении суспензии в присутствии щелочи ниже 76-80°С происходит ее застывание за счет резкого увеличения вязкости, что связано с протеканием побочных реакций образования гидроалюмосиликатов, обладающих вяжущими свойствами. В таких условиях перемешивание суспензии становится невозможным, затрудняется тепло- и ... мас.соперенос, в результате чего падает выход жидкого стекла. Выбор верхней границы температуры водной суспензии кремнеземистого материа0, ла (95 С) обусловлен тем, что введение щелочи в суспензию приводит к повышению температуры выше 105с за счет саморазогрева суспензии, в результате чего возможен выброс массы из реа.ктора. Применение водной суспензии кремнеземистого материала с соотношением жидкой и твердой фаз Ж:Т (3-4):1 обусловлено тем, что суспензия с соотношением Ж: Т меньше, чем 3:1, имеет высокую вязкость, плохо перекачивается насосами и плохо перемешивается мешалкой в реакторе. Применение разбавленной суспензии с соотношением Ж:Т больше 4:1 снижает производительность реактора и, следовательно, выход жидкого стекла на единицу его объема. Как видно из приведенных данных, предлагаемый способ позволяет увеличить выход жидкого стекла в 1,5-2 раза по сравнению с исходным.

Предлагаемый способ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пигмента на основе хромата свинца | 1990 |

|

SU1784042A3 |

| Способ получения жидкого стекла | 1980 |

|

SU919992A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2011 |

|

RU2480409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО ГИДРОСИЛИКАТНОГО ГЕЛЯ | 2008 |

|

RU2448902C1 |

| Способ получения красного пигмента | 1989 |

|

SU1700026A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА ИЗ ДИАТОМИТА | 2006 |

|

RU2324651C1 |

| Способ получения шихты для пеностеклокерамики | 2018 |

|

RU2701838C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО АЛЮМОСИЛИКАТА ДЛЯ УЛЬТРАМАРИНА | 1991 |

|

RU2106303C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА, включающий обработку кремнеземистого материала раствором щелочи при нагревании до 95-105 С вьщержку полученной суспензии при перемешивании с последующим отделением продукта, отличающийс я тем, что, с целью увеличения .выхода жидкого стекла, кремнеземистый материал предварительно обрабатывают водой, полученную суспензию нагревают до 80-95 С, обработку раствором щёлочи ведут при концентрации ее 30-50%, a после выдержки суспензию разбавляют водой в 3-10 раз. 2.Способ.по п.1, отличающий с я тем, что, обработку водой ведут при соотношении жиДкой и твердой фаз

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мелконян Г.С., Бадалян С.Б | |||

| Промышленность Армении, 1978, № 8, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения раствора силикатаНАТРия | 1978 |

|

SU823284A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-10-15—Публикация

1982-07-15—Подача