00

о ю

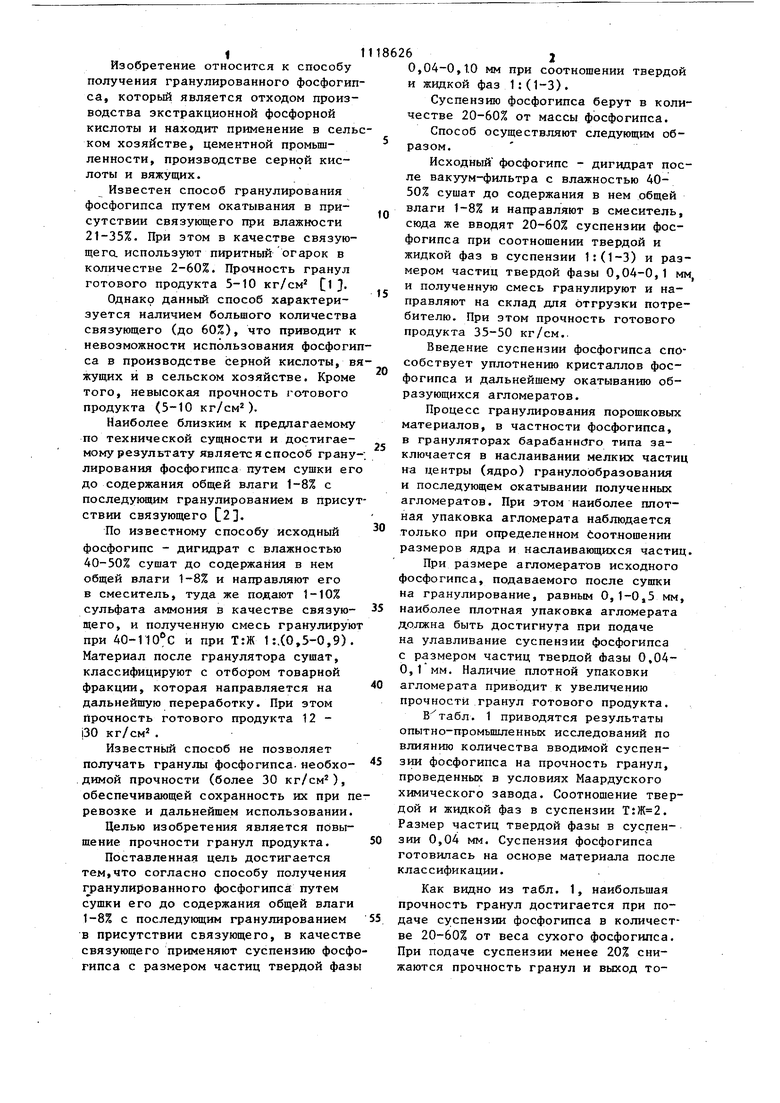

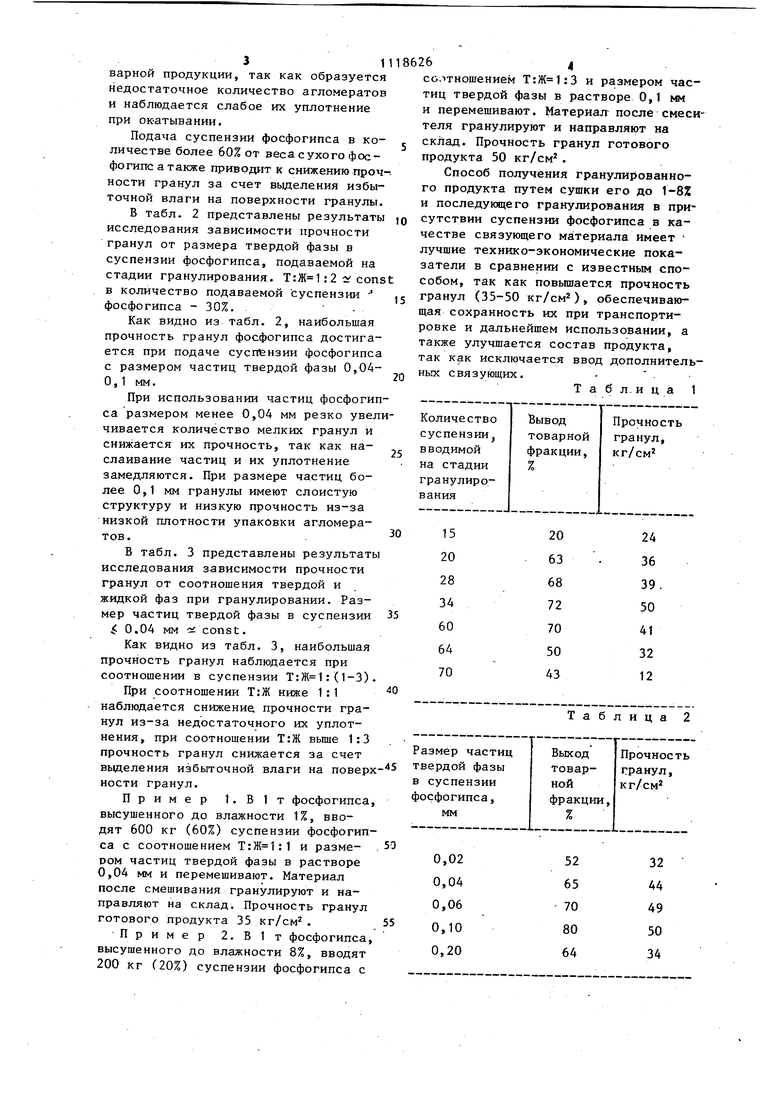

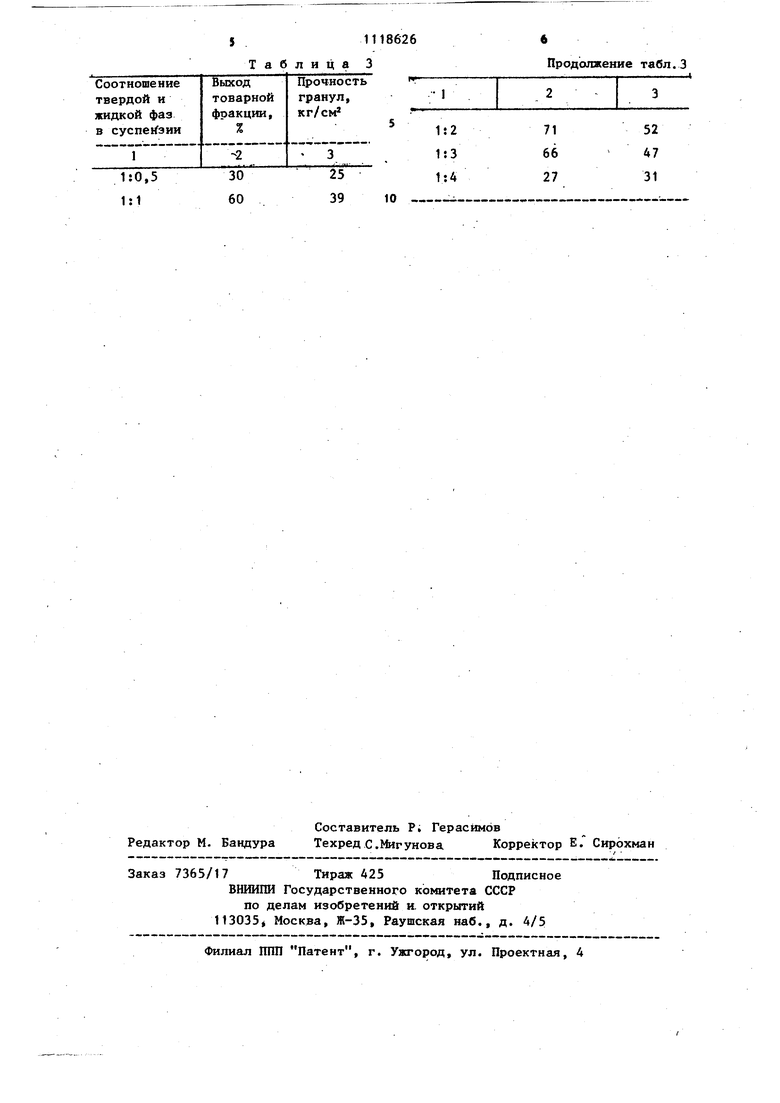

О5 1 Изобретение относится к способу получения гранулированного фосфогип са, который является отходом производства экстракционной фосфорной кислоты и находит применение в сель ком хозяйстве, цементной промьшленности, производстве серной кислоты и вяжущих. Известен способ гранулирования фосфогипса путем окатывания в присутствии связующего при влажности 21-35%. При этом в качестве связующега используют пиритный огарок в количестве 2-60%. Прочность гранул готового продукта 5-10 кг/см 1 . Однако данный способ характеризуется наличием большого количества связующего (до 60%), что приводит к невозможности использования фосфоги са в производстве серной кислоты, в жущих и в сельском хозяйстве. Кроме того, невысокая прочность готового продукта (5-10 кг/см). Наиболее близким к предлагаемому по технической сущности и достигаемому результату являете я способ грану лирования фосфогипса путем сушки ег до содержания общей влаги 1-8% с последующим гранулированием в прису ствии связующего С2. По известному способу исходный фосфогипс - дигидрат с влажностью 40-50% сушат до содержания в нем общей влаги 1-8% и направляют его в смеситель, туда же подают 1-10% сульфата аммония в качестве связующего, и полученную смесь гранулирую при 40-110°С и при Т:Ж 1 :.(0,5-0,9) Материал после гранулятора сушат, классифицируют с отбором товарной фракции, которая направляется на дальнейшую переработку. При этом Прочность готового продукта 12 |30 кг/см . Известней способ не позволяет получать гранулы фосфогипса.необхо димой прочности (более 30 кг/см), обеспечивающей сохранность их при ревозке и дальнейшем использовании Целью изобретения является повышение прочности гранул продукта. Поставленная цель достигается тем,что согласно способу получения гранулированного фосфогипса путем сушки его до содержания общей влаги 1-8% с последующим гранулированием в присутствии связующего, в качеств связующего применяют суспензию фосф гипса с размером частиц твердой фаз 62 0,04-0,1.0 мм при соотношении твердой и жидкой фаз 1:(1-3). Суспензию фосфогипса берут в количестве 20-60% от массы фосфогипса. Способ осуществляют следующим образом. Исходный фосфогипс - дигидрат после вакуум-фильтра с влажностью 4050% сушат до содержания в нем общей влаги 1-8% и направляют в смеситель, сюда же вводят 20-60% суспензии фосфогипса при соотношении твердой и жидкой фаз в суспензии 1:(1-3) и размером частиц твердой фазы 0,04-0,1 мм, и полученную смесь гранулируют и направляют на склад для отгрузки потребителю. При этом прочность готового продукта 35-50 кг/см.. Введение суспензии фосфогипса способствует уплотнению кристаллов фосфогипса и дальнейшему окатыванию образующихся агломератов. Процесс гранулирования порошковых материалов, в частности фосфогипса, в грануляторах барабанного типа заключается в наслаивании мелких частиц на центры (ядро) гранулообразования и последующем окатывании полученных агломератов. При этом наиболее плотная упаковка агломерата наблюдается только при определенном Соотношении размеров ядра и наслаивающихся частиц. При размере агломератов исходного фосфогипса, подаваемого после сушки на гранулирование, равным О,1-0,5 мм, наиболее плотная упаковка агломерата должна быть достигнута при подаче на улавливание суспензии фосфогипса с размером частиц твердой фазы 0.040,1 мм. Наличие плотной упаковки агломерата приводит к увеличению прочности гранул готового продукта. . 1 приводятся результаты опытно-промьшшенных исследований по влиянию количества вводимой суспензии фосфогипса на прочность гранул, проведенных в условиях Маардуского химического завода. Соотношение твердой и жидкой фаз в суспензии . Размер частиц твердой фазы в суспензии 0,04 мм. Суспензия фосфогипса готовилась на основе материала после классификации. Как видно из табл. 1, наибольшая прочность гранул достигается при подаче суспензии фосфогипса в количестве 20-60% от веса сухого фосфогипса. При подаче суспензии менее 20% снижаются прочность гранул и выход тоВарной продукции, так как образуется недостаточное количество агломератов и наблюдается слабое их уплотнение при ок-атывании. Подача суспензии фосфогипса в количестве более 60% от веса сухого фосфогипса также приводит к снижению проч ности гранул за счет выделения избыточной влаги на поверхности гранулы. В табл. 2 представлены результаты исследования зависимости прочности гранул от размера твердой фазы в суспензии фосфогипса, подаваемой на стадии гранулирования. в количество подаваемой суспензии фосфогипса - 30%. Как видно из табл. 2, наибольшая прочность гранул фосфогипса достигается при подаче суспензии фосфогипса с размером частиц твердой фазы 0,040,1 мм. При использовании частиц фосфогип са размером менее 0,04 мм резко увел чивается количество мелких гранул и снижается их прочность, так как наслаивание частиц и их уплотнение замедляются. При размере частиц более 0,1 мм гранулы имеют слоистую структуру и низкую прочность из-за низкой плотности упаковки агломератов. В табл. 3 представлены результаты исследования зависимости прочности гранул от соотношения твердой и жидкой фаз при гранулировании. Размер частиц твердой фазы в суспензии 0.04 мм const. Как видно из табл. 3, наибольшая прочность гранул наблюдается при соотношении в суспензии Т:Ж 1:{1-3). При соотношении Т:Ж ниже 1:1 наблюдается снижение прочности гранул из-за недостаточного их уплотнения, при соотношении Т:Ж вьш1е 1:3 прочность гранул снижается за счет выделения избыточной влаги на поверх ности гранул. Пример 1.В1т фосфогипса, высушенного до влажности 1%, вводят 600 кг (60%) суспензии фосфогипса с соотношением и размером частиц твердой фазы в растворе 0,04 мм и перемешивают. Материал после смешивания гранулируют и направляют на склад. Прочность гранул готового продукта 35 кг/см. Пример 2. В1т фосфогипса, высушенного до влажности 8%, вводят 200 кг (20%) суспензии фосфогипса с со.тношением и размером частиц твердой фазы в растворе 0,1 мм и перемешивают. Материал после смесителя гранулируют и направляют на склад. Прочность гранул готового продукта 50 кг/см. Способ получения гранулированного продукта путем сушки его до 1-8% и последующего гранулирования в присутствии суспензии фосфогипса в качестве связующего материала имеет лучшие технико-экономические показатели в сравнении с известным способом, так как повьш1ается прочность гранул (35-50 кг/см), обеспечивающая сохранность их при транспортировке и дальнейшем использовании, а также улучшается состав продукта, так как исключается ввод дополнительных связующих. Т а б л. и ц а 1 Таблица 2

S1118626

Таблица 3

Продолжение табл.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранул фосфогипса | 1980 |

|

SU925867A1 |

| Способ гранулирования фосфогипса | 1977 |

|

SU622760A1 |

| Способ гранулирования суперфосфата | 1982 |

|

SU1049458A1 |

| Способ получения гранулированного фосфогипса | 1974 |

|

SU538734A1 |

| Способ получения гранулированного фосфогипса | 1987 |

|

SU1606176A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНОГО ФОСФАТНОГО СЫРЬЯ | 1998 |

|

RU2142929C1 |

| Способ гранулирования фосфогипса | 1974 |

|

SU480438A1 |

| Способ гранулирования фосфоритной муки | 1984 |

|

SU1198045A1 |

| Способ гранулирования сложных удобрений | 1983 |

|

SU1110775A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2007 |

|

RU2367638C2 |

1. СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОСФОГИПСА путем сушки его до содержания общей влаги 1-8% с последующим гранулированием в присутствии связующего, отличающ ий с я тем, что, с целью повышения прочности гранул, в качестве связующего применяют суспензию фосфогипса с размером частиц твердой фазы 0,04-0,10 мм при соотношении твердой и жидкой фаз 1:

71 66 27

52 47 31

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ гранулирования фосфогипса | 1974 |

|

SU480438A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения гранул фосфогипса | 1980 |

|

SU925867A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-10-15—Публикация

1983-09-16—Подача