4 со ел

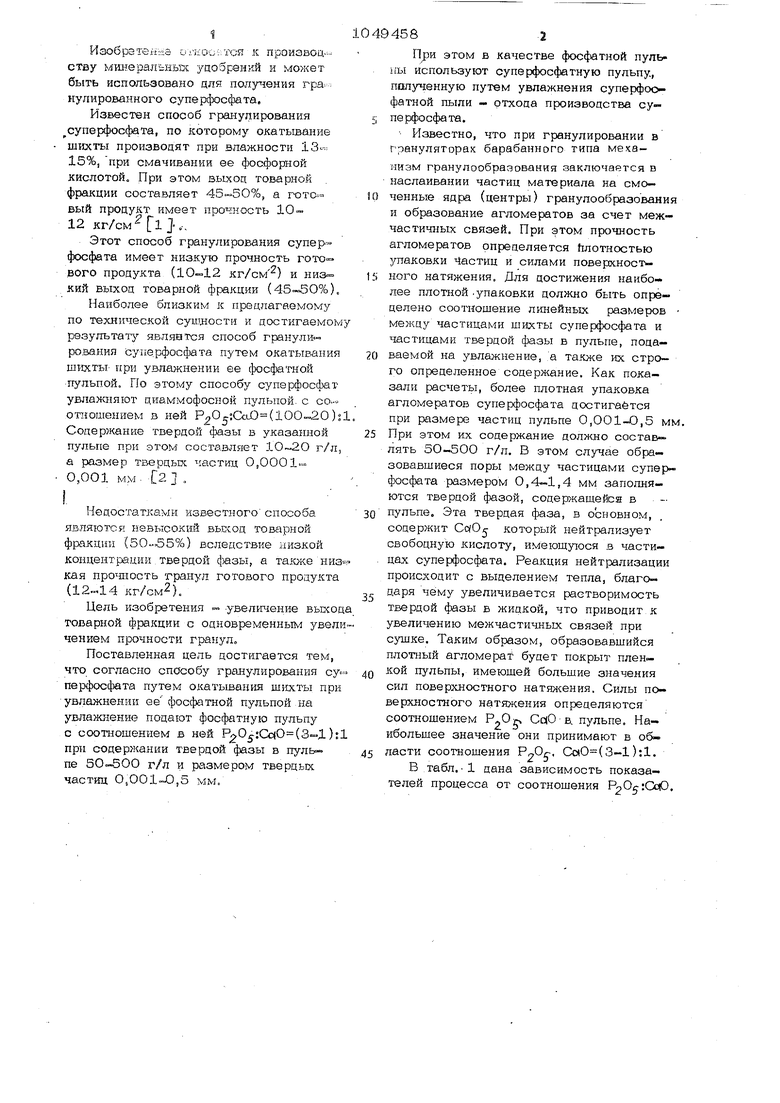

СХ) Изобреген:л;з Oi-iiOov Tcn к проиэвоц.ству мштаральньзх уцобрвнкй и может быть использовано для попу 1ения гра нулированного суперфосфата. Известен способ гранулирования суперфосфата, по которому окатывание шихты производят при влажности 1315%, при смачивании ее фосфорной кислотойо При этом выход товарной . фракции составляет 45.50%, а г-ото.вый продукт имеет прочность 10 - 12 кг/см } Этот способ гранулирования супер-- фосфата имеет низкую прочность гото- вого продукта ( кг/см ) и низ кий выход товарной фракции () Наиболее близким к предлагаемому по технической суцщости и достигаемо результат являются способ гранулиро.вания суперфосфата путем окатывани шихты при увлажнении ее ({юсфатной пульпой. По этому способу суперфосфа увлажняют циаммофосной пульпой, с соотношением в ней Р20г5СсоО( Содержание твердой фазы в указанной пульпе при этом составляет 10.-2О г/л а размер твердьгх частиц 0,0001 0,ОО1 мм 2 „ Недостатками известного способа явпяютск невысокий ВЬЕСОД товарной фракции () вследствие низкой концентрации твердой фазы, а также ни кая прошшсть гранул готового продукт (12-14 кг/см2). Цель изобретения -увел}гчение вых товарной фракции с одновременным уве чением прочности гранул, Поставленная цель достигается тем что согласно способу гранулирования с перфосфата путем окатывания шихты п увлажнении еефос(|)атной пульпой на увлажнение подают фосфатную пульпу с соотношеннем в ней (0(3-.1 при содержании твердой фазы в пуль пе г/л и размером твердых частиц О,,5 мм. 4582 При этом в качестве фосфатной пульиы используют суперфосфатную пульпу, полученную путем увлажнения суперфоофатной пыли - отхода производства су перфосфата. Известно, что при гранулировании в грануляторах барабанного типа механизм гранулообрааования заключается в наслаивании частиц материала на смо- ченные ядра (центры) гранулообразования и образование агломератов за счет межчастичных связей. При этом прочность агломератов определяется йлотностью упаковки Частиц и силами поверхност- кого натяжения. Для достижения наиболее плотной .упаковки должно быть определено сооп ошение линейных размеров между частицами шихты суперфосфата и частицами твердой фазы в пульпе, подаваемой на увлажнение, а также их строго определенное содерлшние. Как показали расчеты, более плотная упаковка агломератов суперфосфата достигается при размере частиц пульпе 0,001-0,5 мм. При этом их содержание должно состав- лять 5О-.5ОО г/л. В этом случае образовавшиеся поры между частицами супер фосфата размером 0,4-1,4 мм заполняются твердой фазой, содеркащейся в пульпе. Эта твердая фаза, в основном, содержит СйО который нейтрализует свободную кислоту, имеющуюся .в частицах суперфосфата. Реакция нейтрализации происходит с выделением тепла, благодаря чему увеличивается растворимость твердой фазы в жидкой, что приводит к увеличению мeжчacтичньLx связей при сушке. Таким образом, образовавшийся плотный агломерат будет покрыт пленкой пульпы, имеюшей большие значения сил поверхностного натяжения. Силы поверхностного натяжения определяются соотношением PpOg СдО в. пульпе, Наибольилее значение они принимают в области соотношения СаО(3-1):1. В табл. 1 дана зависимость показателей процесса от соотношения Р2О :Сс|0.

Таблваа 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования фосфогипса | 1977 |

|

SU622760A1 |

| Способ гранулирования сложных удобрений | 1983 |

|

SU1110775A1 |

| Способ гранулирования суперфосфата | 1988 |

|

SU1650646A1 |

| Способ гранулирования суперфосфата | 1980 |

|

SU929614A1 |

| Способ получения гранулированного аммофоса | 1975 |

|

SU537990A1 |

| Способ получения двойного суперфосфата | 1977 |

|

SU827463A1 |

| Способ гранулирования простого суперфосфата | 1990 |

|

SU1756313A1 |

| Способ получения гранулированного фосфогипса | 1983 |

|

SU1118626A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ГРАНУЛИРОВАНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 2013 |

|

RU2545328C1 |

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1465436A1 |

СПОСОБ ГРАНУЛИРОВАНИЯ СУПЕРФОСФАТА путем окатывания , шихты при увлажнении в е фосфатной пульпой, отличающийся тем, что, с целью увеличения выхоаа товарной фракции с опновременным увеличением прочности гранул, на увлаж- нение подают фосфатную пульпу с cooiv.. ношением в ней P Ot;Ca.

Влажность гранулируемой ших16,4 17,4 ты, %18,7 Температура шихты, °С42 5241 Выход товарной фракции после гранулятора, %51 5554 Производительность технологической линии, т/ч 8,9 9,112,9 Прочность гранул, кг/см18 Примечание. Количество твердой фазы в твердой разы 0,01 мм.

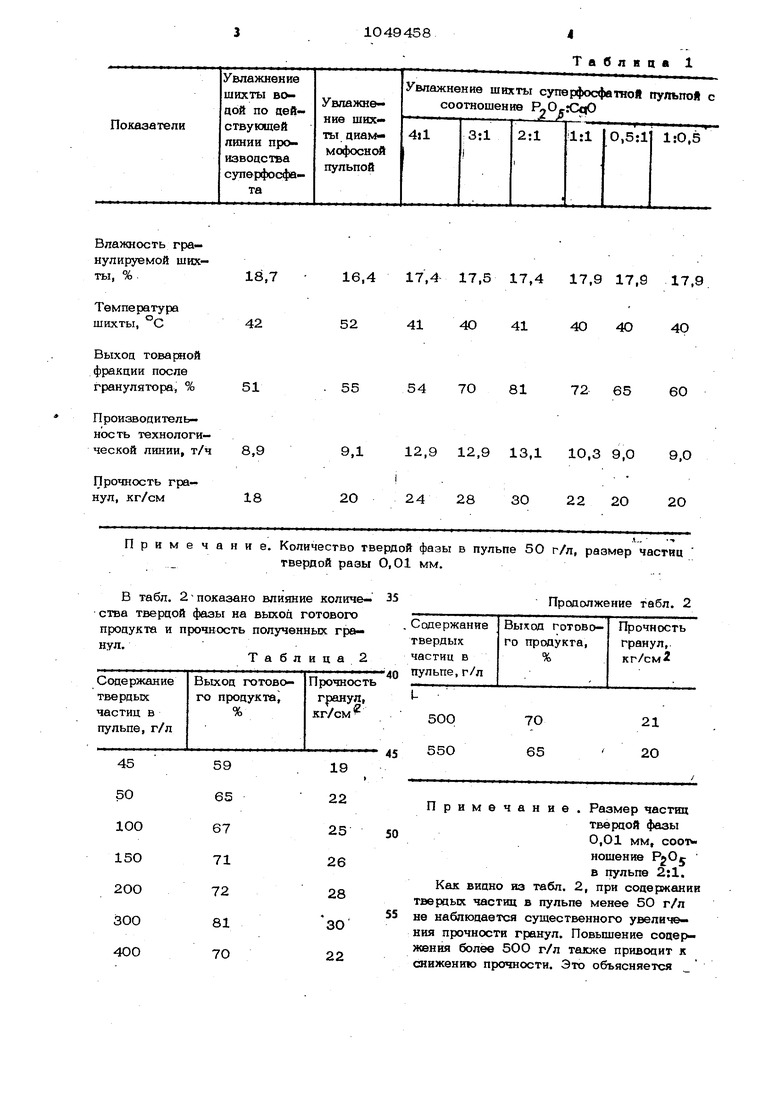

В табл. 2 - показано влияние количества твердой фазы на выход готового продукта и прочность полученных гранул.

Таблица2 24

Продолжение табл. 2

5ОО

70

21

55О

65

20

Примечание. Размер частиц

твердой фазы 0,01 мм, соот ношение в пульпе 2;1.

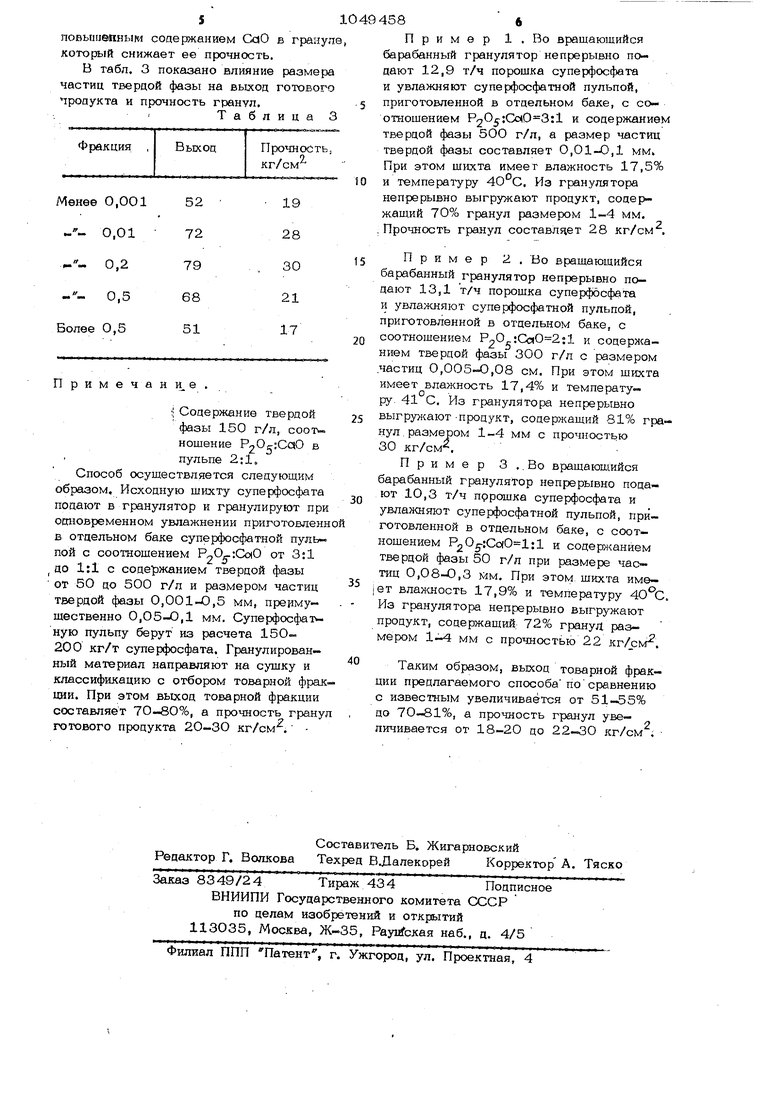

Как видно из табл. 2, при содержании твердых частиц в пульпе менее 5О г/л не наблюдается существенного увеличения прочности гранул. Повьш1ение соцер- яаения более 50О г/л также приводит к снижению прочности. Это объясняется 17,5 17,4 17,9 17,9 17,9 4О 4140 4О40 7О 8172 6560 12,9 13,1 10,3 9,0 9,0 283022 202О пульпе 50 г/л, размер частиц 5 повьпиеиным содержанием СоО в гранул который снижает ее прочность. В табл. 3 показано влияние размера частиц твердой фазы на выход готового продукта и прочность гранул. Таблица 3 Примечан11е.. ;i Содержание твердой фазы 150 г/л, соот ношение Р2Ос;СаО в пульпе 2;1. Способ осуществляется следующим образом. Исходную шихту суперфосфата подают в гранулятор и гранулируют при одновременном увлажнении приготовленн в отдельном баке суперфосфатной пульпой с соотношением от 3:1 до 1:1 с содержанием твердой фазы от 5О до 500 г/л и размером частиц твердой фазы 0,001-0,5 мм, преимущественно 0,05-,1 мм. Суперфосфат ную пульпу берут из расчета 15О 200 кг/т суперфосфата. Гранулированный материал направляют на сушку и классификацию с отбором товарной фрак ции. При этом выход товарной фракции составляет 70-8О%, а прочность грану готового продукта 20-ЗО кг/см. 586 Пример 1 . Во вращающийся барабанный гранулятор непрерывно подают 12,9 т/ч порошка суперфосфата и увлажняют суперфосфатной пульпой, приготовленной в отдельном баке, с соотношением и содержанием твердой фазы 500 г/л, а размер частиц твердой фазы составляет 0,01-0,1 мм При этом шихта имеет влажность 17,5% и темпера1уру 40°С. Из гранулятора непрерывно выгружают продукт, содержащий 70% гранул размером 1-4 мм. Прочность гранул составляет 28 кг/см . Пример 2 . Во вращающийся барабанный гранулятор непрерывно подают 13,1 т/ч порошка суперзфосфата и увлажняют суперфосфатной пульпой, приготовленной в отдельном баке, с соотношением Р20 :Со( и содержанием твердой фазы 300 г/л с размером .частиц 0,005-0,08 см. При этом шихта имеет влажность 17,4% и температуру. 41 С. Из гранулятора непрерывно выгружают-продукт, содержащий 81% гранул, размером 1-4 мм с прочностью 30 кг/см. Пример 3 .. Во вращающийся барабанный гранулятор непрерывно подают 1О,3 т/ч пррошка суперфосфата и увлажняют суперфосфатной пульпой, приготовленной в отдельном баке, с соотношением P20 :CofO l:l и содержанием твердой фазы 50 г/л при размере частиц 0,08-О,3 мм. При этом, шихта име- |ет влахшость 17,9% и температуру 40. Из гранулятора непрерывно выгружают продукт, содержащий. 72% гранул размером 1-4 мм с прочностью 22 кг/см. Таким образом, выход товарной фракции предлагаемого способапосравнению с известным увеличивается от 51-55% до 70-81%, а прочность гранул увеличивается от 18-20 до 22-30 кг/см .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ СУПЕРФОСФАТА | 1966 |

|

SU216758A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 0 |

|

SU389065A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-10-23—Публикация

1982-06-24—Подача