Известные способы отливки намораживанием не дают возможности точно регулировать толщину стенки отливки.

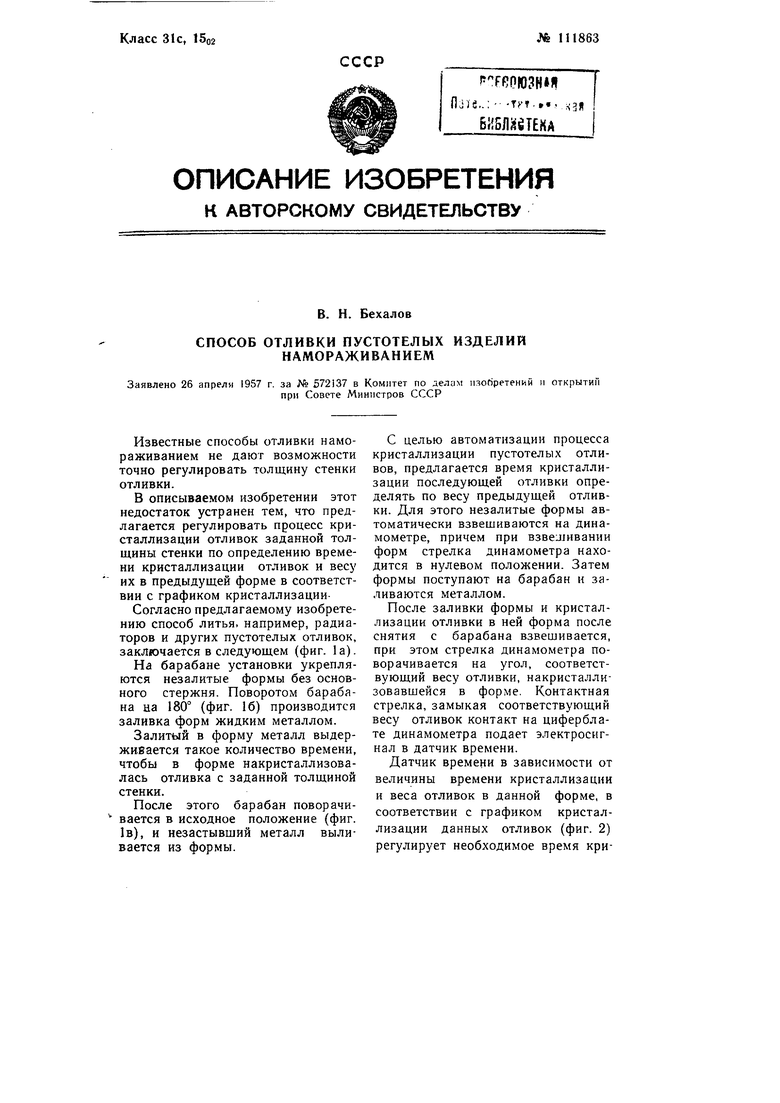

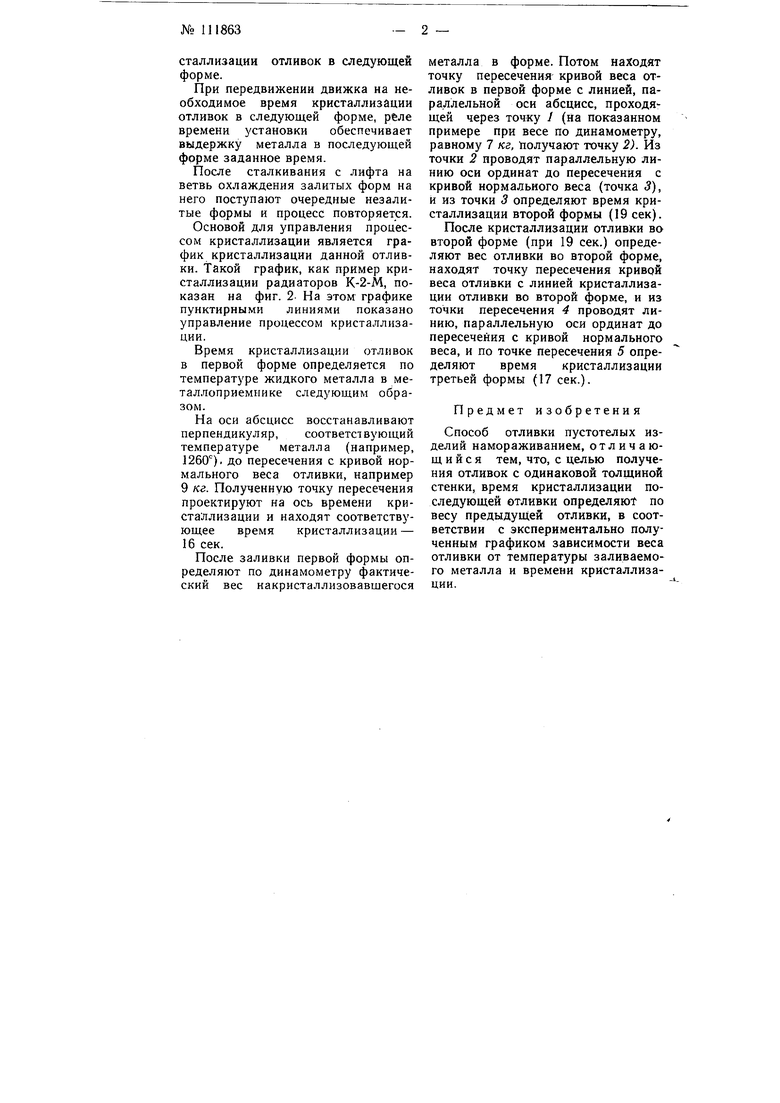

В описываемом изобретении этот недостаток устранен тем, что предлагается регулировать процесс кристаллизации отливок заданной толщины стенки по определению времени кристаллизации отливок и весу их в предыдущей форме в соответствии с графиком кристаллизацииСогласно предлагаемому изобретению способ литья, например, радиаторов и других пустотелых отливок, заключается в следующем (фиг. 1а).

На барабане установки укрепляются незалитые формы без основного стержня. Поворотом барабана на 180° (фиг. 16) производится заливка форм жидким металлом.

Залитый в форму металл выдерживается такое количество времени, чтобы в форме накристаллизовалась отливка с заданной толщиной стенки.

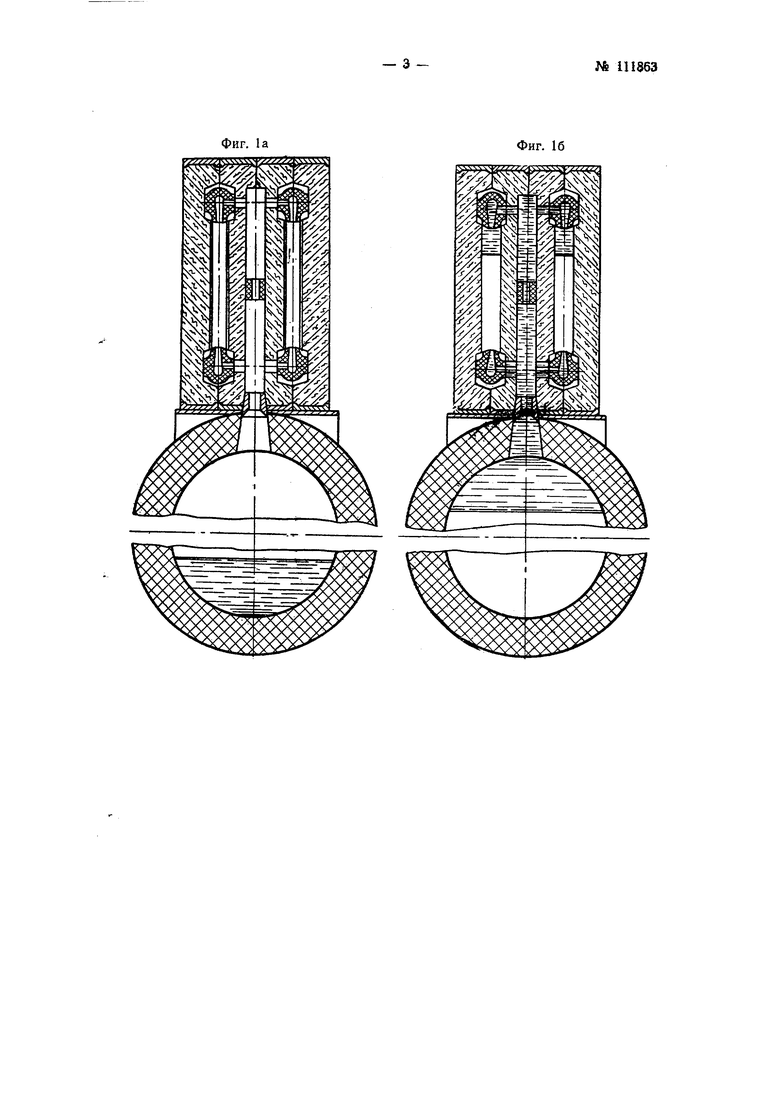

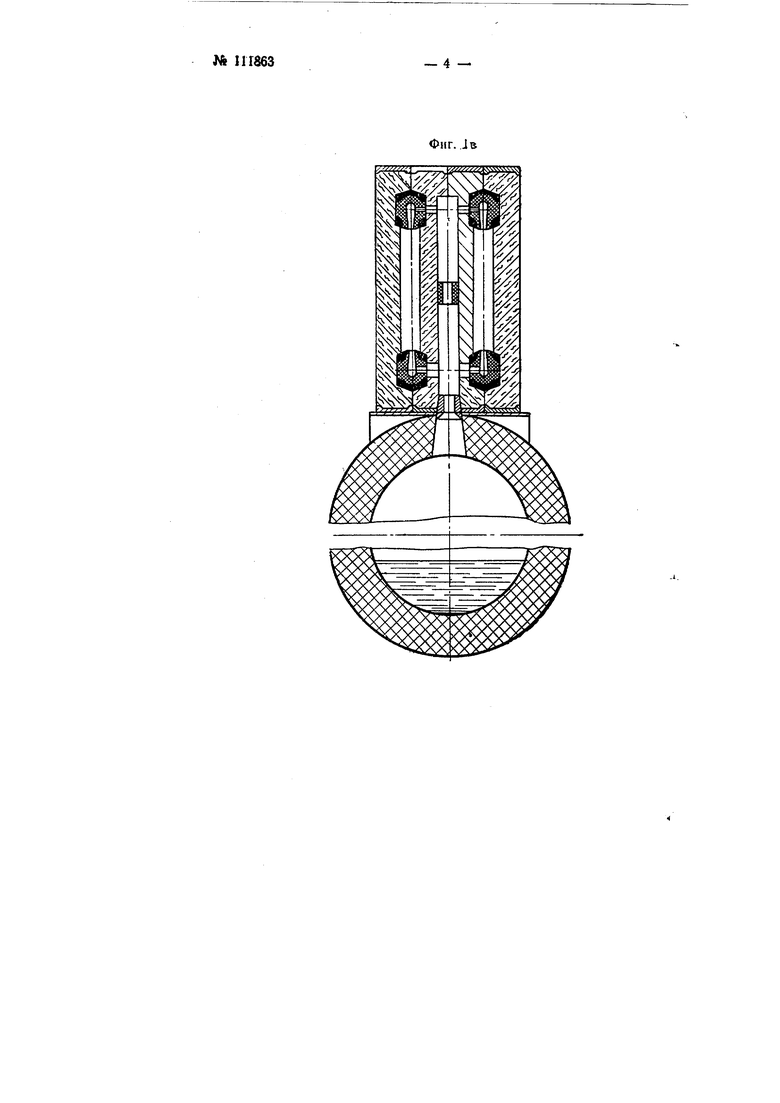

После этого барабан поворачивается в исходное положение (фиг. 1в), и незастывший металл выливается из формы.

С целью автоматизации процесса кристаллизации пустотелых отливов, предлагается время кристаллизации последующей отливки определять по весу предыдущей отливки. Для этого незалитые формы автоматически взвешиваются на динамометре, причем при взвешивании форм стрелка динамометра находится в нулевом положении. Затем формы поступают на барабан и заливаются металлом.

После заливки формы и кристаллизации отливки в ней форма после снятия с барабана взвешивается, при этом стрелка динамометра поворачивается на угол, соответствующий весу отливки, накристаллизовавшейся в форме. Контактная стрелка, замыкая соответствующий весу отливок контакт на циферблате динамометра подает электросигнал в датчик времени.

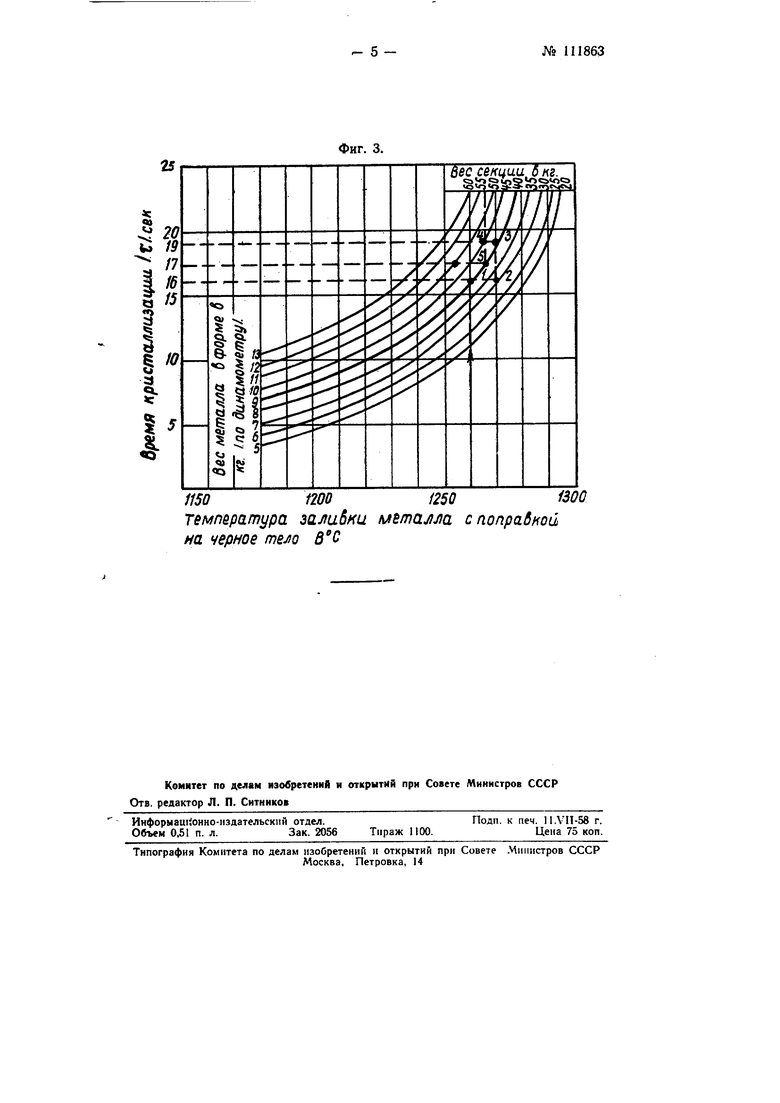

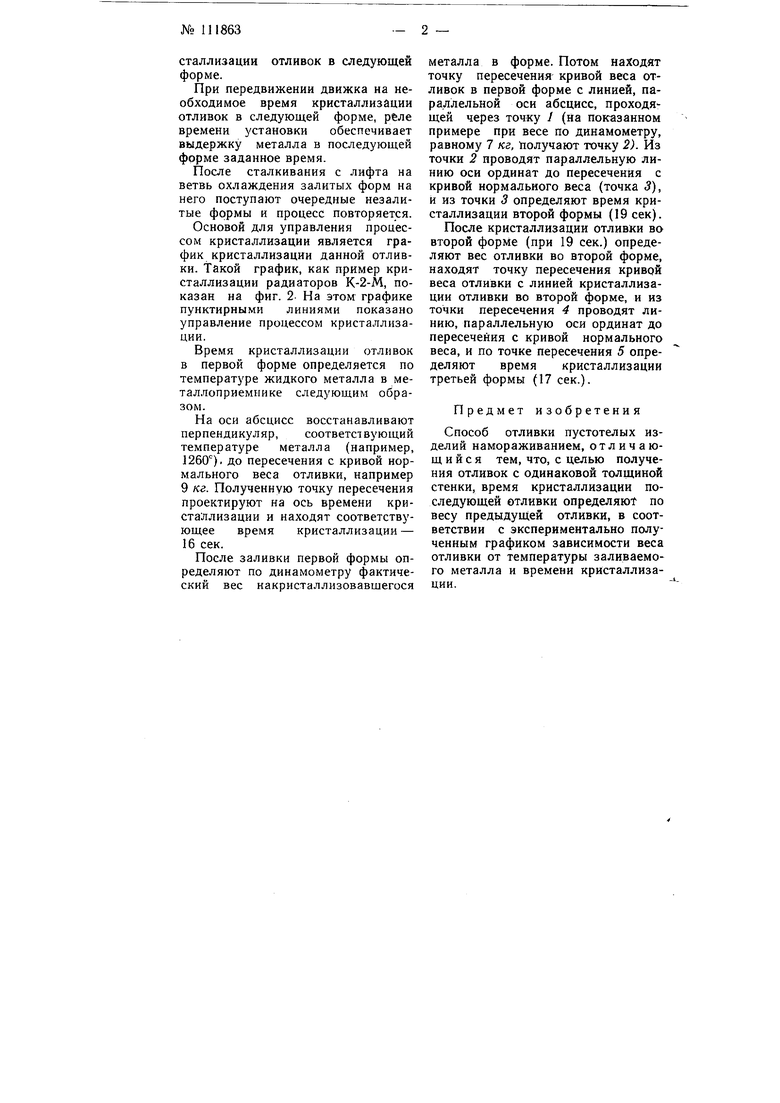

Датчик времени в зависимости от величины времени кристаллизации и веса отливок в данной форме, в соответствии с графиком кристаллизации данных отливок (фиг. 2) регулирует необходимое время кристаллизации отливок в следующей форме.

При передвижении движка иа необходимое время кристаллизации отливок в следующей форме, реле времени установки обеспечивает выдержку металла в последующей форме заданное время.

После сталкивания с лифта на ветвь охлаждения залитых форм на него поступают очередные незалитые формы и процесс повторяется.

Основой для управления процессом кристаллизации является график кристаллизации данной отливки. Такой график, как пример кристаллизации радиаторов К-2-М, показан на фиг. 2 На этом графике пунктирными линиями показано управление процессом кристаллизации.

Время кристаллизации отливок в первой форме определяется по температуре жидкого металла в металлоприемнике следующим образом.

На оси абсцисс восстанавливают перпендикуляр, соответствующий температуре металла (например, 1260). до пересечения с кривой нормального веса отливки, например 9 кг. Полученную точку пересечения проектируют на ось времени кристаллизации и находят соответствующее время кристаллизации - 16 сек.

После заливки первой формы определяют по динамометру фактический вес накристаллизовавшегося

металла в форме. Потом находят точку пересечения кривой веса отливок в первой форме с линией, параллельной оси абсцисс, проходящей через точку / (на показанном примере при весе по динамометру, равному 7 кг, получают точку 2). Из точки 2 проводят параллельную линию оси ординат до пересечения с кривой нормального веса (точка ), и из точки 3 определяют время кристаллизации второй формы (19 сек). После кристаллизации отливки во второй форме (при 19 сек.) определяют вес отливки во второй форме, находят точку пересечения кривой веса отливки с линией кристаллизации отливки во второй форме, и из точки пересечения 4 проводят линию, параллельную оси ординат до пересечения с кривой нормального веса, и по точке пересечения 5 определяют время кристаллизации третьей формы (17 сек.).

Предмет изобретения

Способ отливки пустотелых изделий намораживанием, отличающийся тем, что, с целью получения отливок с одинаковой толщиной стенки, время кристаллизации последующей отливки определяют по весу предыдущей отливки, в соответствии с экспериментально полученным графиком зависимости веса отливки от температуры заливаемого металла и времени кристаллизации.

1150то125Q1300

температура залипни мьталщ спопрабной на черное

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки радиаторов | 1950 |

|

SU92826A2 |

| Устройство для бесстержневой отливки труб | 1948 |

|

SU90668A1 |

| СПОСОБ ОТЛИВКИ РАДИАТОРОВ НАМОРАЖИВАНИЕМ | 1949 |

|

SU85272A1 |

| Способ изготовления отливок | 2021 |

|

RU2763865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАМОРАЖИВАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1972 |

|

SU419314A1 |

| Способ определения положения фронта кристаллизации расплава | 1985 |

|

SU1272178A1 |

| Устройство для определения трещино-устойчивости безопочных форм | 1983 |

|

SU1225674A1 |

| Способ производства отливок в формы | 1959 |

|

SU131051A1 |

| Способ изготовления полых отливок | 1978 |

|

SU789225A1 |

| РАЗЪЕМНЫЙ КОКИЛЬ ДЛЯ ОТЛИВКИ МЕЛЮЩИХ ШАРОВ | 2014 |

|

RU2561544C2 |

Авторы

Даты

1958-01-01—Публикация

1957-04-26—Подача