1

Изобретение относится к литейному производству, в частности к получению отливок или заготовок методом направленной кристаллизации, и может быть использовано для получения высококачественных отливок, преимущественно при литье под низким давлением из сплавов черных и цветных металлов.

Из технической литературы известен способ получения отливок с направленной кристаллизацией. Суть способа заключается в том, что в полость формы введен ряд трубок- питателей, которые по мере заполнения формы постепенно поднимаются, так происходит последовательная кристаллизация снизу вверх. Однако известный метод получения отливок с направленной кристаллизацией характеризуется узкой областью применения - только для цилиндрических или призматических отливок; трудностями, связанными с управлением процессом, так как сплав при заливке нолости формы падает с большой высоты; неодинаковым ростом кристаллизующейся корочки снизу и сверху из-за незначительпой скорости заполнения (большая скорость ведет к образованию воздушных включений в отливке).

Для направленной кристаллизации отливок регулируемыми по толшине слоями и обеспечения повышеиной плотности отливок предлагается, после заполнения полости формы при

кристаллизации отливки под давлением, жидкий металл попеременно прокачивать через форму из одной полости тигля в другую его полость касательно всех точек кристаллизующейся поверхности. Для выравннвания поверхности кристаллизующегося слоя металл прокачивают так, чтобы длительность перекачивания в каждом направлении была меньше времени роста неровностей кристаллизующейся поверхности. В случае получения слитков предлагаемым способом скорость вытягивания слитка обратно пропорциональна частоте прокачивания в каждом направлении.

При прокачнваппи металла через нижнюю часть формы (в месте подвода металла) и литниковые каналы скорость прокачивания в каждом паправленни прямо пропорциональна времени затвердевания наименьшего сечения отливки в месте подвода металла.

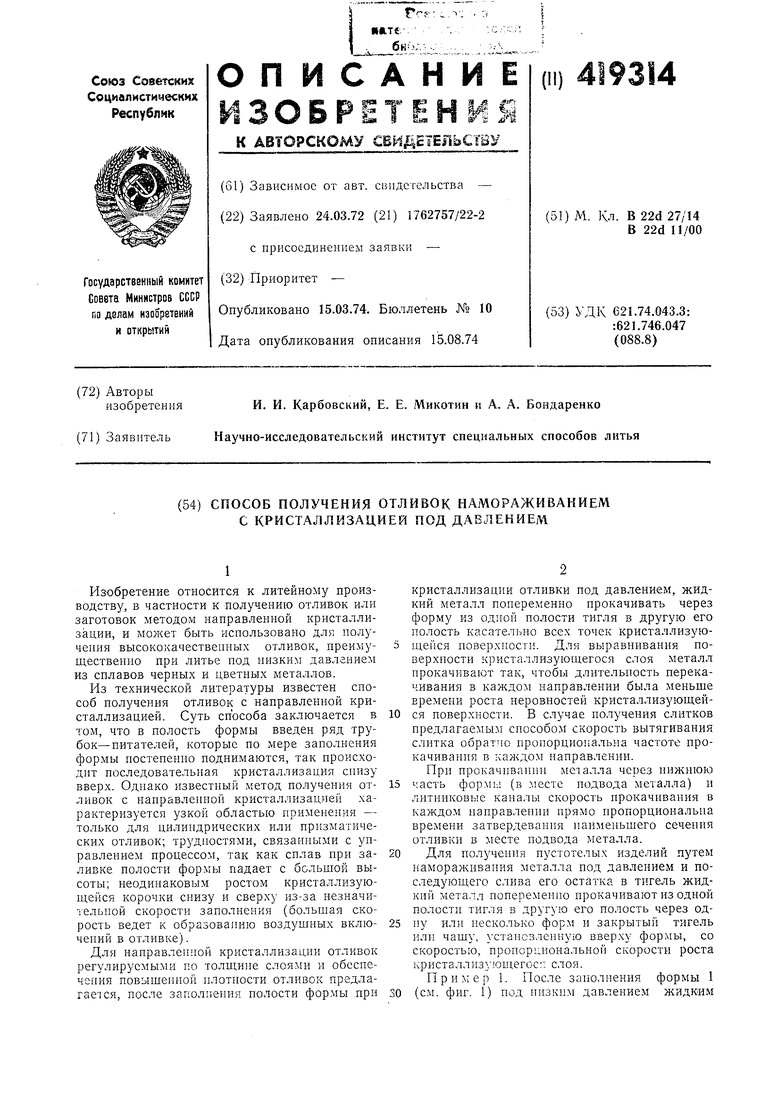

Для получения пустотелых изделий путем намораживания металла под давлением и последующего слива его остатка в тигель жидкий металл попеременно прокачивают из одной полости тигля в другую его полость через одну или несколько форм и закрытый тигель илп чашу, установленную вверху формы, со скоростью, пропорциональной скорости роста кристаллизующегосп слоя.

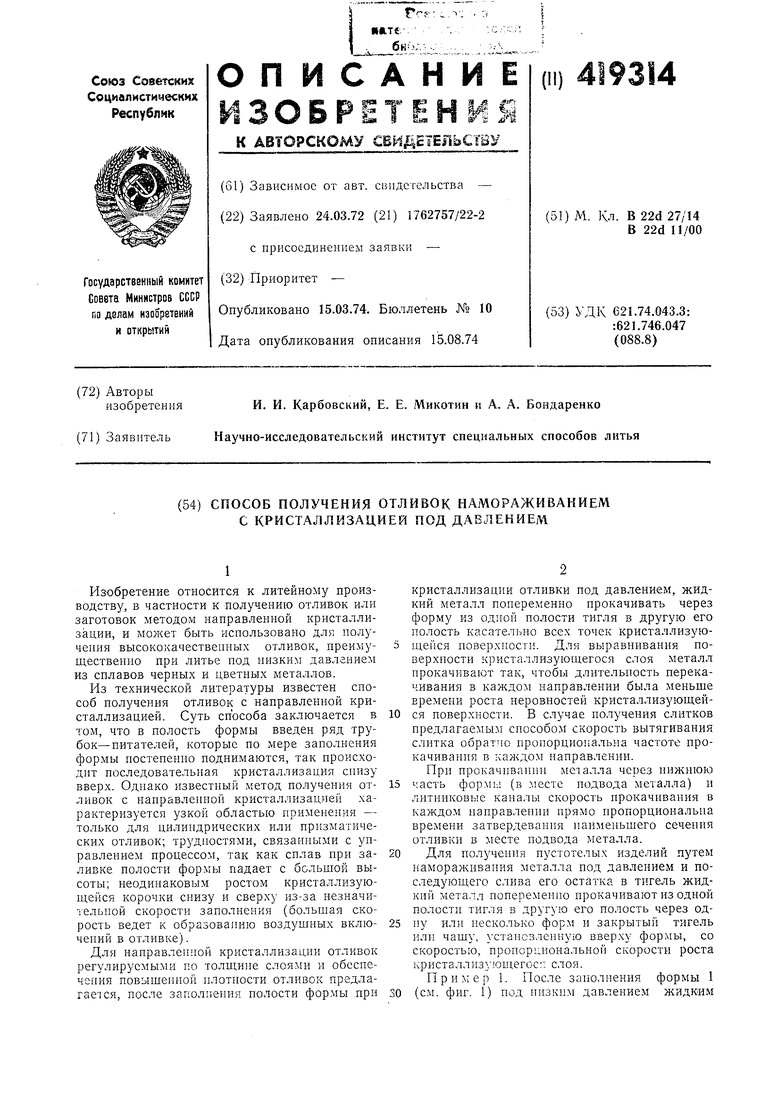

Пример 1. После заполнения формы 1 (см. фиг. 1) под низким давлением жидким

металлом 2 через металлопроводы 3 и 4 из двух полостей 5 и 6 тигля 7 с перегородкой 8 и герметичной крышкой 9 начинает кристаллизоваться слой 10. Для уменьшения толшины кристаллизующегося слоя 10 прокачивают металл 2 из полости 6 тигля 7 (на чертеже показано стрелками) в его полость 5; при уменьшении давления в полости 6 металл 2 по металлопроводу 4 через полость формы 1 и металлопровод 3 перетекает в полость 5. По истечении определенного промежутка времени давление в полостях 5 и 6 выравнивается, а затем оио уменьшается в полости 5. Металл 2 перетекает в обратном направлении - из полости 5 через металлопровод 3, форму 1 и металлопровод 4 в полость 6. Попеременное прокачивание металла осуществляется д.о полного затвердевания отливки; благодаря прокачиванию можно регулировать скорость роста и толщину кристаллизующихся слоев отливки и эффективно их питать.

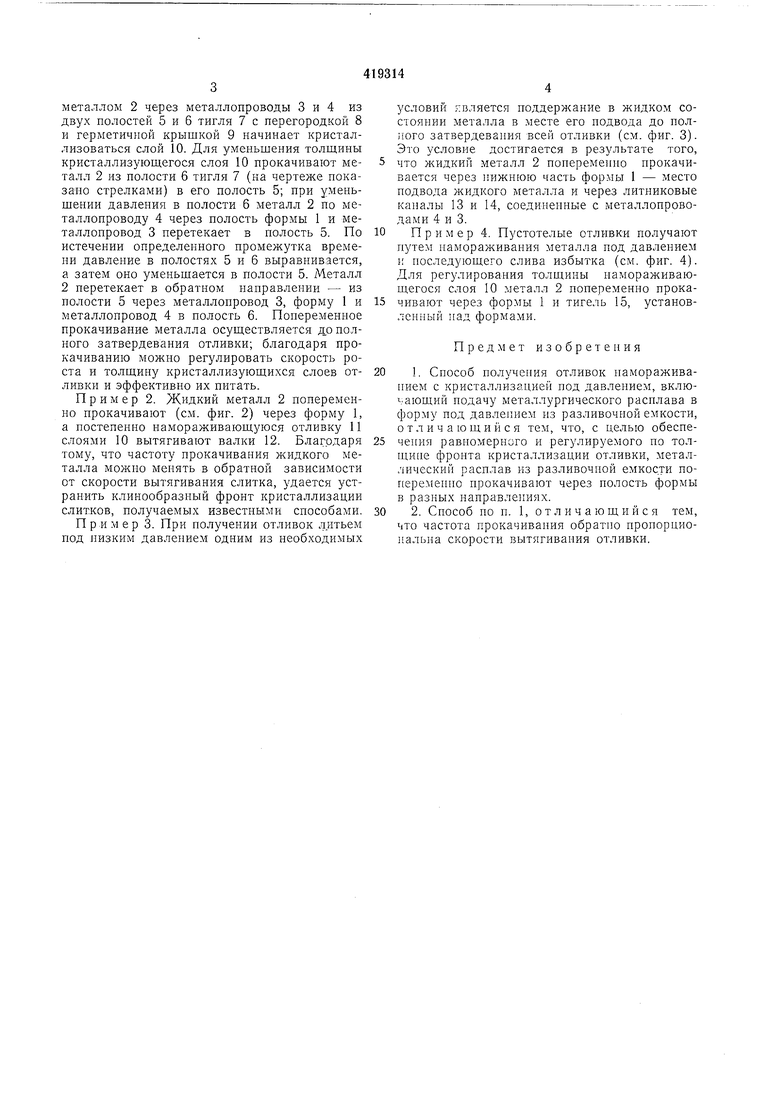

Пример 2. Жидкий металл 2 попеременно прокачивают (см. фиг. 2) через форму 1, а постепенно намораживающуюся отливку 11 слоями 10 вытягивают валки 12. Благодаря тому, что частоту прокачивания жидкого металла можио менять в обратной зависимости от скорости вытягивания слитка, удается устранить клинообразный фронт кристаллизации слитков, получаемых известными способами.

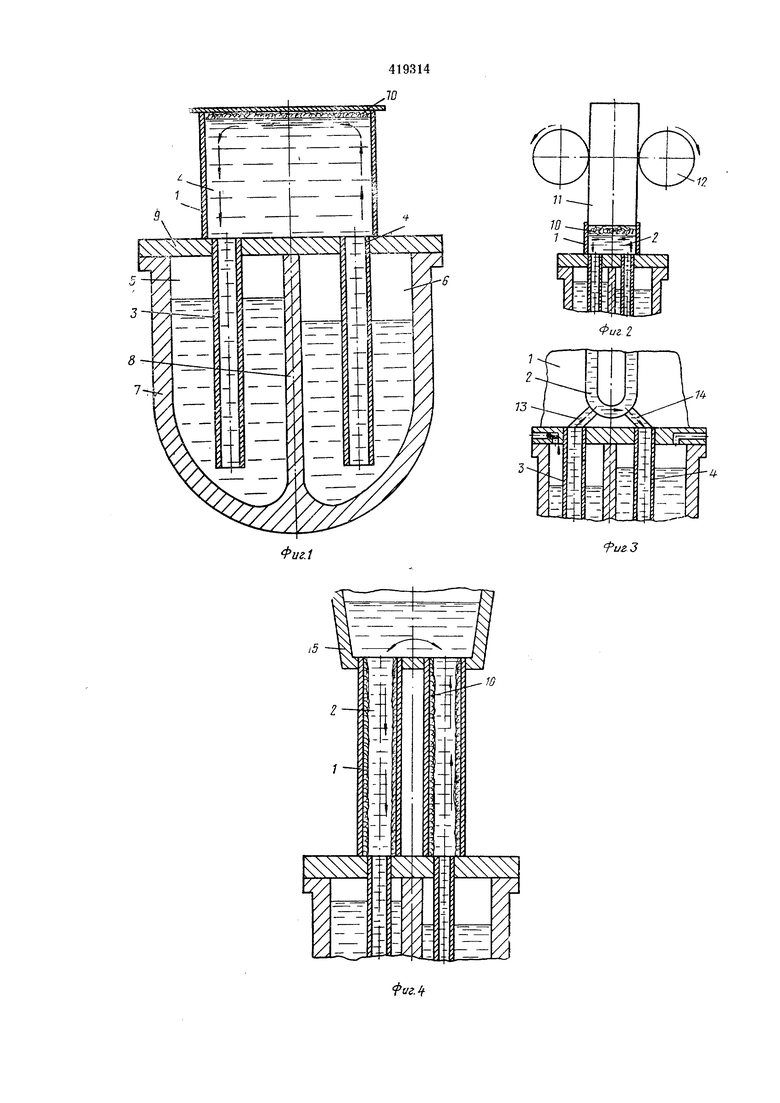

Пример 3. При получении отливок литьем под иизким давле}шем одним из необходимых

условий ,:вляется пОхТдержание в жидком состоянии металла в месте его подвода до поллого затвердевания всей отливки (см. фиг. 3). Это условие достигается в результате того, что жидкий металл 2 поперемеипо прокачивается через нижнюю часть формы 1 - место подвода жидкого металла и через литниковые каналы 13 и 14, соединенные с металлопроводами 4 и 3.

П р и м е р 4. Пустотелые отливки получают путем намораживания металла под давлением и последующего слива избытка (см. фиг. 4). Для регулирования толщины намораживающегося слоя 10 металл 2 попеременно прокачивают через формы 1 и тигель 15, установленный над формами.

Предмет изобретения

1. Способ получения отливок намораживанием с кристаллизацией под давлением, вклю1/ающий подачу металлургического расплава в форму под давлением из разливочной емкости, отличающийся тем, что, с целью обеспечепия равномерного и регулируемого по толщине фронта кристаллизации отливки, металлический расплав из разливочной емкости попеременно нрокачивают через полость формы в разных направлениях.

2. Способ по п. 1, отличающийся тем, что частота прокачивания обратно пропорциональна скорости вытягивапия отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллическойОТлиВКи | 1979 |

|

SU821055A1 |

| Установка для литья под низким давлением | 1973 |

|

SU443722A1 |

| Выплавляемый стержень | 1977 |

|

SU644595A1 |

| Способ изготовления отливок | 1978 |

|

SU730462A1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| Устройство для литья под электро-МАгНиТНыМ дАВлЕНиЕМ | 1979 |

|

SU835630A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК РАСЛИТ-ПРОЦЕССОМ | 1992 |

|

RU2015830C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО СЛИТКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022699C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

Авторы

Даты

1974-03-15—Публикация

1972-03-24—Подача