f

Изобретение относится к измерительной технике и может быть использовано в литейном производстве и других отраслях промьгашенности для определения скорости направленной кристаллизации металлов и сплавов.

Цель ияобретения - повышение точности измерения.

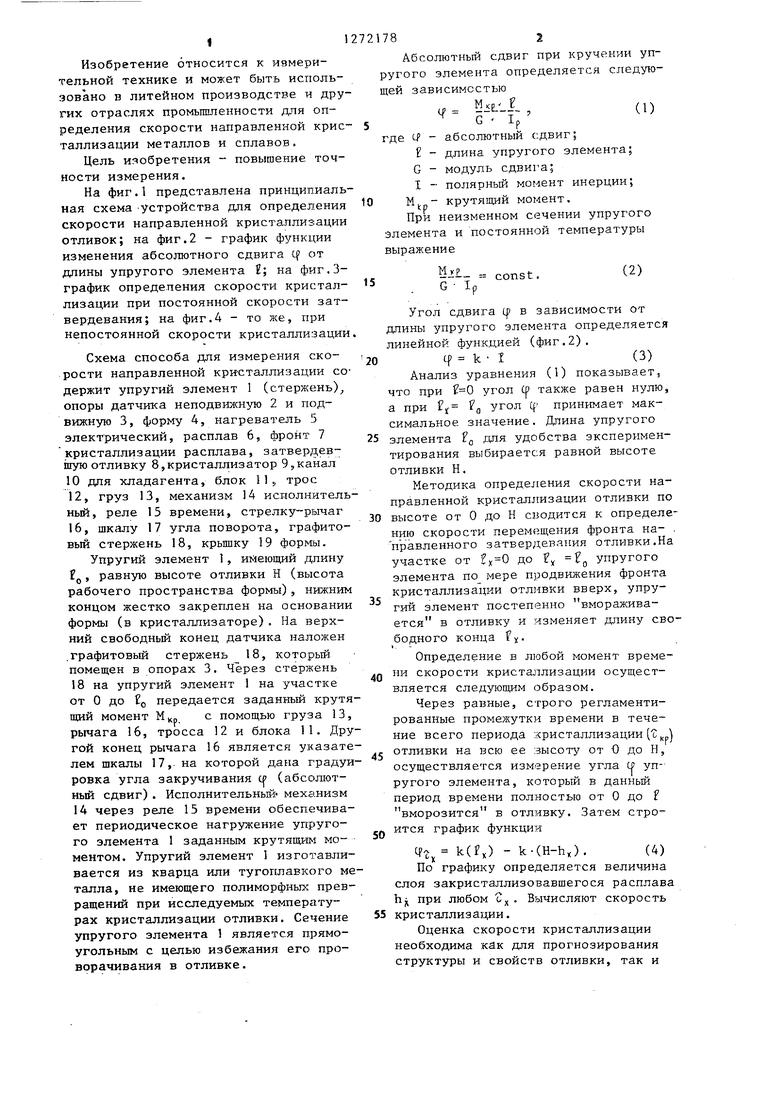

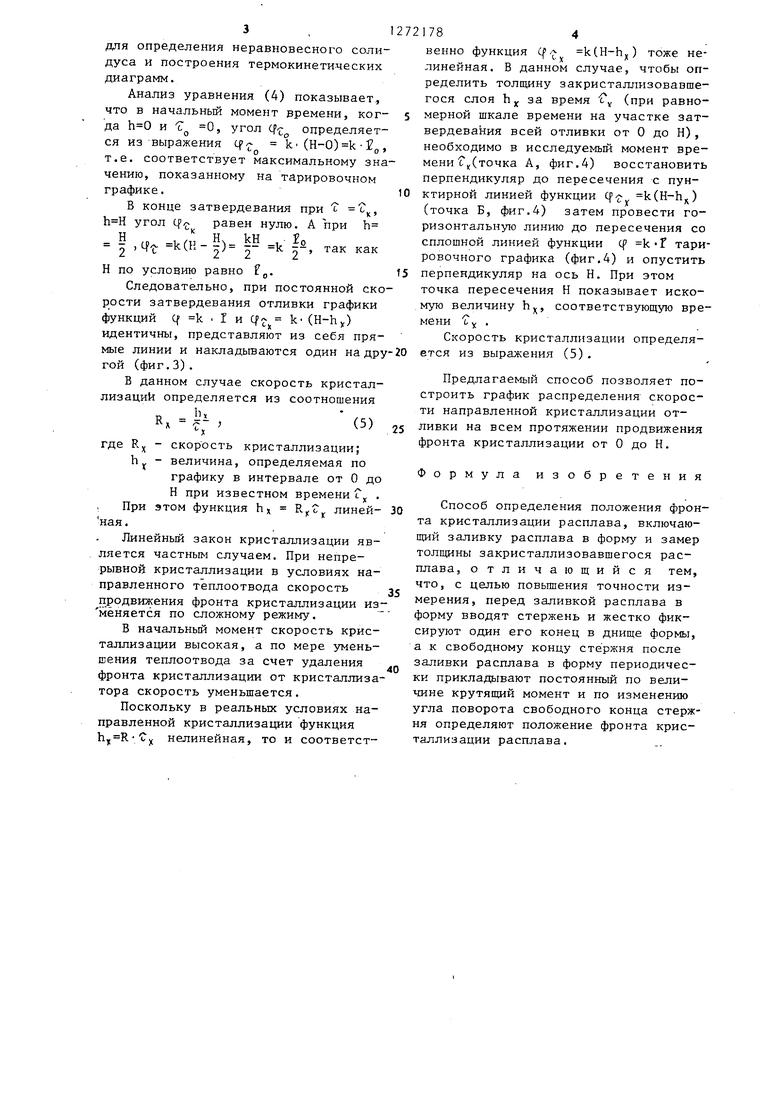

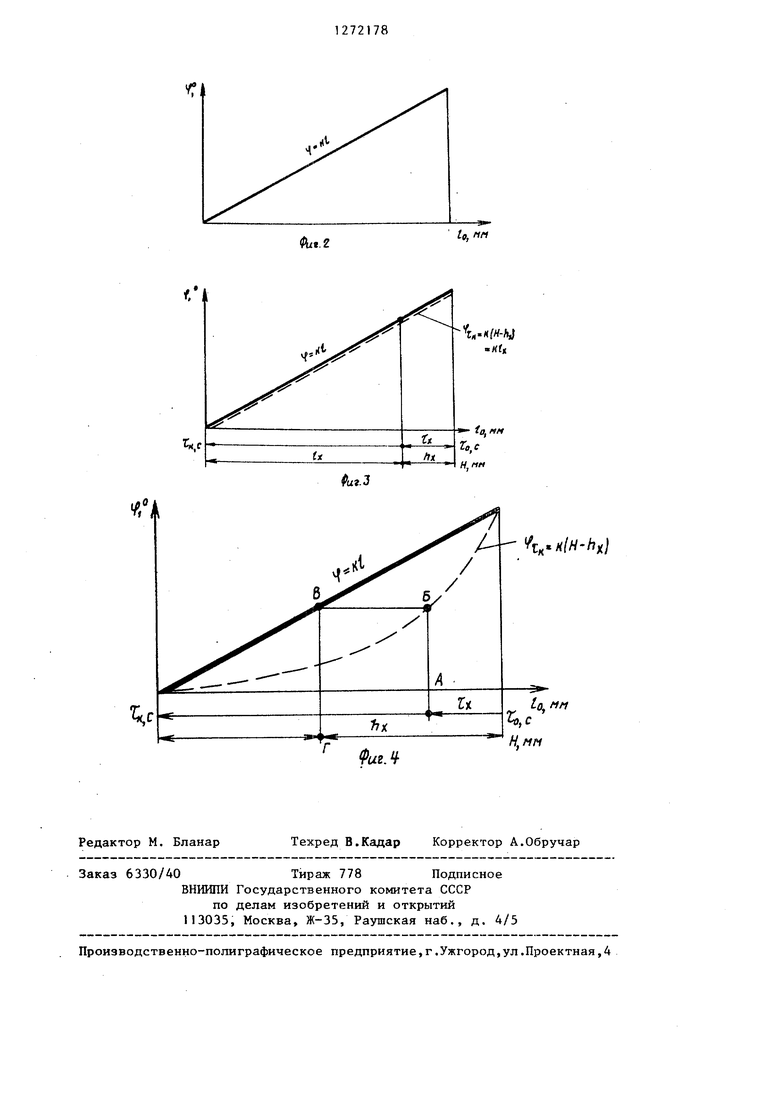

На фиг.1 представлена принципиальная схема -устройства для определения скорости направленной кристаллизации отливок; на фиг.2 - график функции изменения абсолютного сдвига tf от дпины упругого элемента ; на фиг.3график определения скорости кристаллизации при постоянной скорости затвердевания; на фиг.4 - то же, при непостоянной скорости кристаллизации

Схема способа для измерения скорости направленной кристаллизации содержит упругий элемент 1 (стержень) опоры датчика неподвилшую 2 и подвижную 3, форму 4, нагреватель 15 электрический, расплав 6, фронт 7 кристаллизации расплава, затвердевшую отливку 8,кристаллизатор 9,канал

10 дпя хладагента, блок П., трос 12, груз 13, механизм 14 исполнительный, реле 15 времени, стрелку-рычаг 16, шкапу 17 угла поворота, графитовый стержень 18, крышку 19 формы.

Упругий элемент 1, имеющий длину Гр, равную высоте отливки Н (высота рабочего пространства формы), нижним концом жестко закреплен на основании формы (в кристаллизаторе). На верхний свободньм конец датчика наложен

.графитовый стержень 18, который помещен в опорах 3. Через стержень 18 на упругий элемент 1 на участке от О до о передается заданный крутяс помощью груза 13,

щий момент М,

Ррычага 16, тросса 12 и блока П. Другой конец рычага 16 является указателем шкалы 17,. на которой дана градуировка угла закручивания с (абсолютный сдвиг) . Исполнительный- мехс1низм 14 через реле 15 времени обеспечивает периодическое нагружение упругого элемента 1 заданным крутящим мо- ментом. Упругий элемент 1 изготавливается из кварца или тугоплавкого металла, не имеющего полиморфны : превращений при исследуемых температурах кристаллизации отливки. Сечение упругого элемента 1 является прямоугольным с целью избежания его проворачивания в отливке.

721782

Абсолютный сдвиг при кручении упругого элемента определяется следующей зависимостью

, --f , (О

5t

где J - абсолютный сдвиг;

- длина упругого элемента; G - модуль сдвига; I - полярный момент инерции; 10 Mj. - крутящий момент.

При неизменном сечении упругого элемента и постоянной температуры выражение

Mj;l . const.

(2) G IP

Угол сдвига ср в зависимости от дпины упругого элемента определяется линейной функцией (фиг.2). 20 4- k- I(3)

Анализ уравнения (1) показывает, что при 0 угол Ср также равен нулю, а при ,( FQ угол ф принимает максимальное значение. Длина упругого 25 элемента Ед для удобства экспериментирования выбирается равной высоте отливки Н.

Методика определения скорости направленной кристаллизации отливки по 30 высоте от О до Н сводится к определению скорости перемещения фронта на- , правленного затвердевания отливки.На участке от до д упругого элемента по мере продвижения фронта кристаллизации отливки вверх, упругий элемент постепенно вмораживается в отливку и изменяет длину свободного конца ГУ.

Определение в любой момент време Q ни скорости кристаллизации осуществляется следующим образом.

Через равные, строго регламентированные промежутки времени в течение всего периода кристаллизации Со,, д5 отливки на всю ее высоту от О до Н, осуществляется измерение угла J упругого элемента, который в данный период времени полностью от О до f вморозится в отливку. Затем стро,Q ится график функции

г, k(f,) - k-(H-hJ. (4) По графику определяется величина слоя закристаллизовавшегося расплава hj при любом Oj, . Вычисляют скорость 55 кристаллизации.

Оценка скорости кристаллизации необходима как для прогнозирования структуры и свойств отливки, так и для определения неравновесного солидуса и построения термокинетических диаграмм. Анализ уравнения (4) показывает, что в начальный момент эремени, когда и с 0, угол Cf определяется из выражения ( k (Н-0) k 2,, т.е. соответствует максимальному зна чению, показанному на тарировочном графике. В конце затвердевания при t 2, угол ср равен нулю. А при h Н . /,, п КН Ln - ,cf k(H- -) -- k --, так как Н по условию равно „. Следовательно, при постоянной ско рости затвердевания отливки графики функций q kIиCf2 l (H-hy) идентичны, представляют из себя прямые линии и накладьшаются один на др гой (фиг.3). В данном случае скорость кристаллизации определяется из соотношения R О где R - скорость кристаллизации; h 1 - величина, определяемая по графику в интервале от О до Н при известном времени Г . При этом функция h ц линейная. Линейный закон кристаллизации является частным случаем. При непрерывной кристаллизации в условиях направленного теплоотвода скорость продвижения фронта кристаллизации из мёняется по сложному режиму. В начальный момент скорость кристаллизации высокая, а по мере уменьЕвния теплоотвода за счет удаления фронта кристаллизации от кристаллиза тора скорость уменьшается. Поскольку в реальных условиях направленной кристаллизации функция ( нелинейная, то и соответст1784венно функция Cf А k(H-hj() тоже нелинейная. В данном случае, чтобы определить толщину закристаллизовавшегося слоя h за время ty (при равномерной шкале времени на участке затвердевания всей отливки от О до Н), необходимо в исследуемый момент времени (((точка А, фиг.4) восстановить перпендикуляр до пересечения с пунктирной линией функции ., k(H-hj) (точка Б, фиг.4) затем провести горизонтальную линию до пересечения со сплошной линией функции (f k-T тарировочного графика (фиг.4) и опустить перпендикуляр на ось Н. При этом точка пересечения Н показывает искомую величину h, соответствующую времени ty i Скорость кристаллизации определяется из выражения (5). Предлагаемый способ позволяет построить график распределения скорости направленной кристаллизации отливки на всем протяжении продвижения фронта кристаллизации от О до Н. Формула изобретения Способ определения положения фронта кристаллизации расплава, включающий заливку расплава в форму и замер закристаллизовавшегося расплава, отличающийся тем, что, с целью повьшения точности измерения, перед заливкой расплава в форму вводят стержень и жестко фиксируют один его конец в днище формы, а к свободному концу стержня после заливки расплава в форму периодически прикладывают постоянный по величине крутящий момент и по изменению угла поворота свободного конца стержня определяют положение фронта кристаллизации расплава.

Фиг.2

1о,нн

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения скорости кристаллизации расплава | 1988 |

|

SU1575103A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛЬНЫХ ЗАГОТОВОК КРУПНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 1991 |

|

RU2063295C1 |

| Способ получения отливок радиально-направленным затвердеванием | 1981 |

|

SU1034833A1 |

| Способ изготовления отливок | 1976 |

|

SU660776A1 |

| Способ непрерывной разливки металла | 1980 |

|

SU908487A2 |

| Способ регулирования температурного режима установки для получения слитков с направленной кристаллической структурой | 1990 |

|

SU1759543A1 |

| Способ получения литых штампов | 1983 |

|

SU1138240A1 |

| Способ штамповки из жидкого металла | 1984 |

|

SU1232366A1 |

| Способ центробежного литья трубчатых отливок | 1985 |

|

SU1423271A1 |

| Способ центробежного литья | 1976 |

|

SU607644A1 |

Изобретение относится к измерительной техники и может быть использовано для определения физических характеристик расплава. Пель определение положения фронта кристаллизации в расплаве. Сущность изобретения заключается в том, что перед заливкой расплава в днище формы 4 жестко фиксируют стержень 1, ак другому концу стержня после заливки расплава в форму периодически прикладывают постоянный по величине крутящий момент. По мере продвижения фронта кристаллизации изменяется длина свободного конца стержня и соответственно изменяется угол его поворота, по величине которого определяют положение фронта кристаллизации в форме. 4 ил. ю 00

| Баландин Т.Р | |||

| Основы теории формирования отливки | |||

| - М.: Машиностроение, 1976, Т.1 с.22 | |||

| ВИСКОЗИМЕТР ДЛЯ РАСПЛАВОВ ТУГОПЛАВКИХ ВЕЩЕСТВ | 0 |

|

SU272657A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теллер Ю.А | |||

| Материаловедение | |||

| М.: Металлургия, 1984, с.79-88. | |||

Авторы

Даты

1986-11-23—Публикация

1985-03-11—Подача