Изобретение относится к литейному производству, в частности к безопочной формовке и может быть использовано для определения склонности уплотненной формовочной смеси к образованию трещин после заливки расплава в полость формы.

Известны случаи появления трещин в безопочных формах в процессе заливки, затвердевания и. охлаждения металла, вызывающие различные дефекты в результате ухода металла в трещину или наруше- ния очертаний и размерной точности, резкое снижение производительности формовочной линии, связанное с разрущением незалитых форм 1.

Известны устройства (пробы) для определения склонности формовочных смесей к образованию ужимин, содержащие литейную форму с полостью для заливки образца и каналами для подвода металла. Склонность к образованию ужимин оценивается визуально по степени поражения ужими- нами отливки - образца. Пробы позволяют оценивать склонность формовочной смеси к растрескиванию и образованию ужимин только на внутренней поверхности формы 2.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для определения трещиноустойчивости, содержащее установленную на поддоне пробу из уплотненной смеси с полостью для заливки металла 3).

Однако известное устройство непригод- но для исследования факторов, влияющих на образование трещин в безопочных формах, так как в устройстве в качестве пробы используется стержень; условия работы стержня и безопочной формы существенно различаются как характером нагружения, так и температурным режимом; стержень окружен расплавленным металлом, наружные его слои нагреваются сильнее центральных, поэтому в наружных слоях стержня формируются сжимающие термические напряжения, а во внутренних - растягивающие. При этом трещины образуются в углах стержней в результате возникновения термических моментов в местах сопряжений. В безопочной форме полость, заливаемая металлом, находится внутри, поэтому внут- ренние елок формы нагреты сильнее наружных, а термические напряжения во внутренних слоях будут сжимающими, в наружных - растягивающими. Кроме того, в безопочных формах, в отличие от стержней, протекают процессы переноса влаги, и нали- чие перемещающейся в объеме формы зоны конденсации существенно влияет на распределение напряжений. Наконец известная проба не позволяет моделировать условия внещнего нагружения безопочной формы при транспортировке ее на формовочной линии: усилий, возникающих при перемещении стопки форм, сил трения по склизу.

сил сцепления между соседними полуформд- ми.

Цель изобретения - расщирение функциональных возможностей путем определения склонности к образованию трещин безопочных форм.

Поставленная цель достигается тем, что в устройстве для определения трещиноустойчивости безопочных форм, содержащем установленную на поддоне пробу из уплотненной смеси с полостью для заливки металла, проба выполнена в виде усеченного конуса, больщее основание которого обращено к поддону, на ее боковой поверхности выполнена канавка, ориентированная по образующей конуса, а полость для заливки металла имеет вид сквозного цилиндрического отверстия, при этом поддон выполнен из теплоизолирующего материала с теплопроводностью 0,1-0,2 вТ/(м К).

При литье чугуна высота пробы составляет (2,5-5)d, диаметр меньщего основания (4-12)df где d - диаметр полости для заливки металла,

Кроме того, при литье алюминиевых сплавов высота пробы составляет (2,5-5)d, диаметр меньщего основания (2-4)d.

При этом проба выполнена в виде прямоугольной призмы и снабжена двумя пластинами, прижатыми к противоположным боковым граням пробы при помощи упругих элементов регулируемой жесткости.

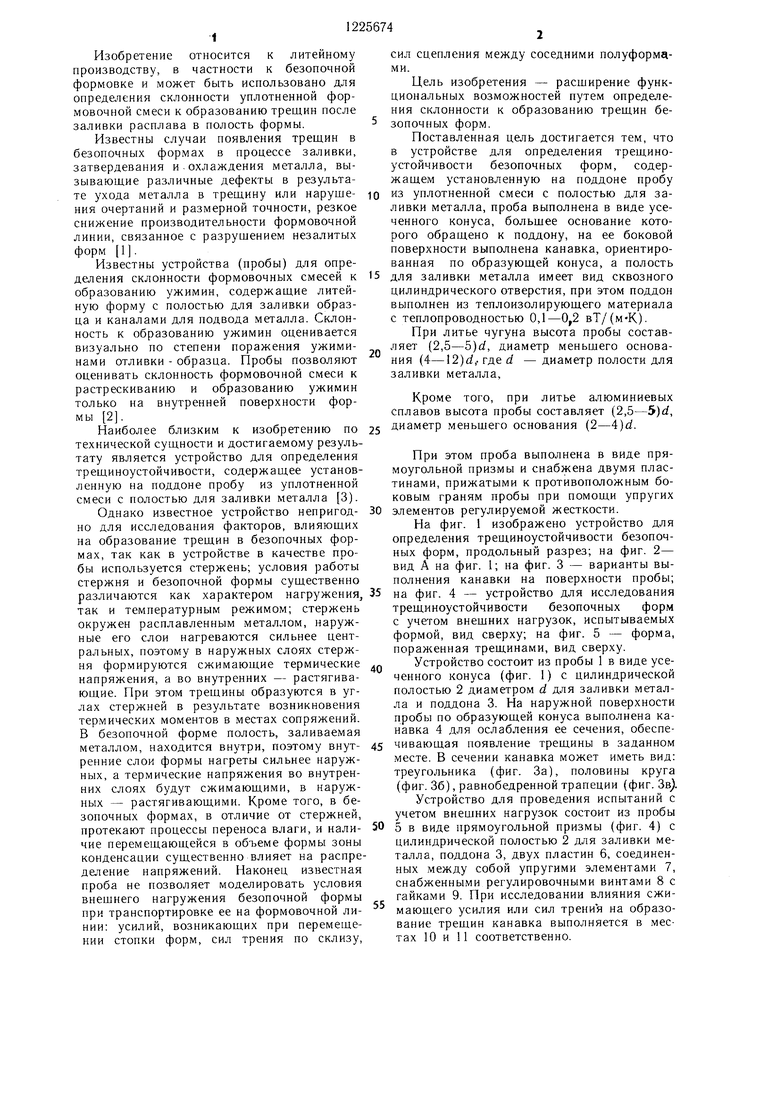

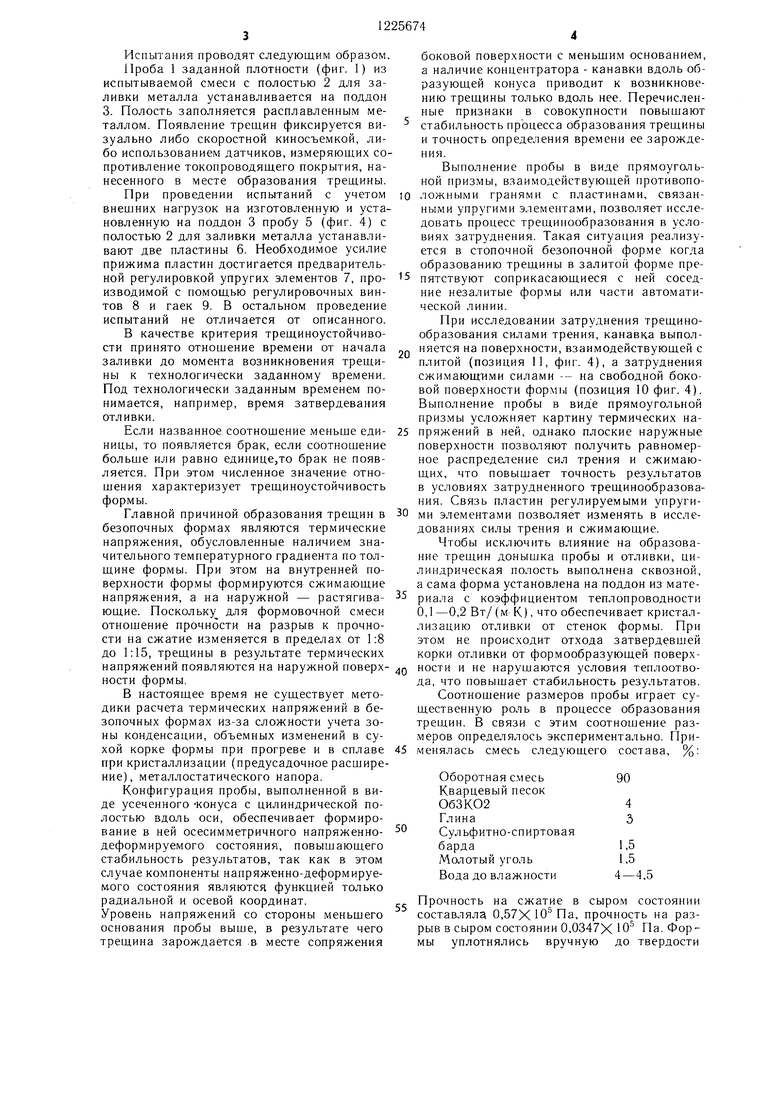

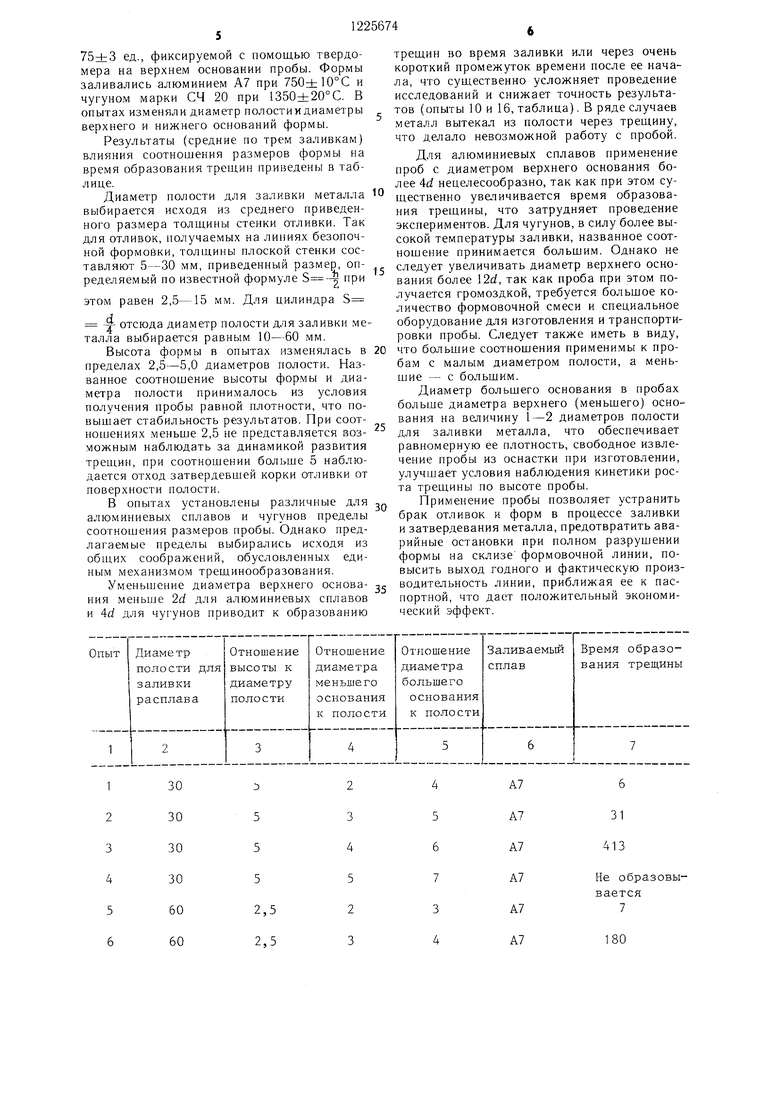

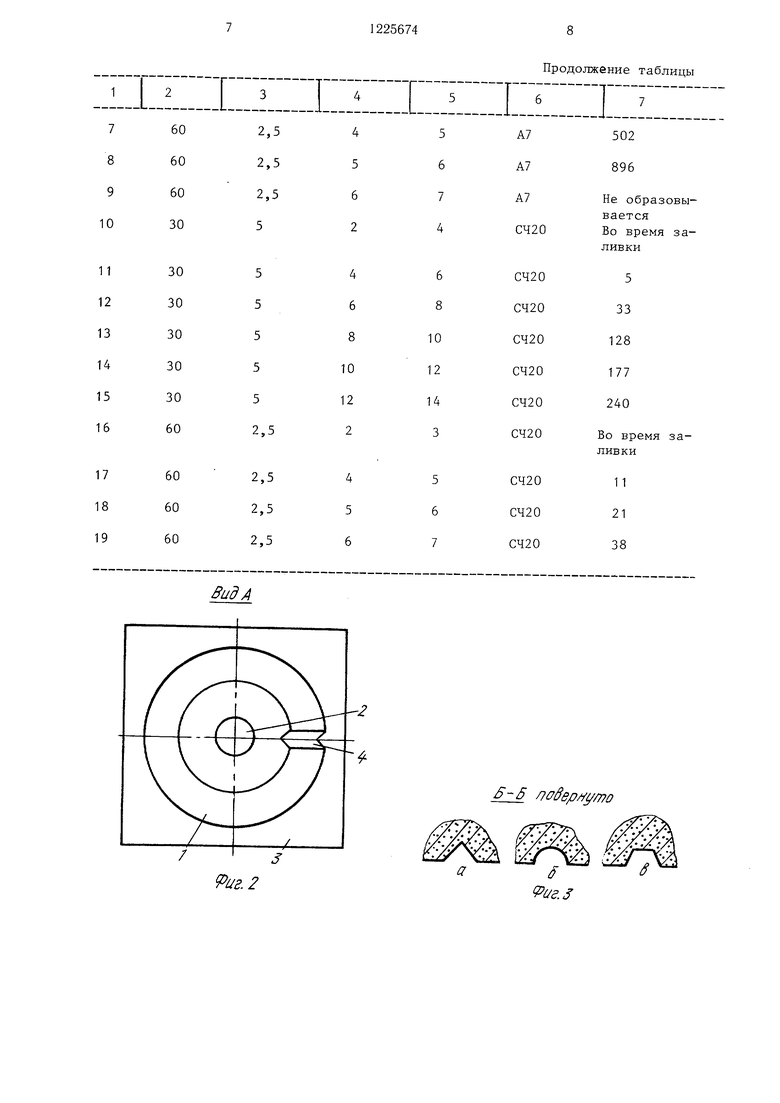

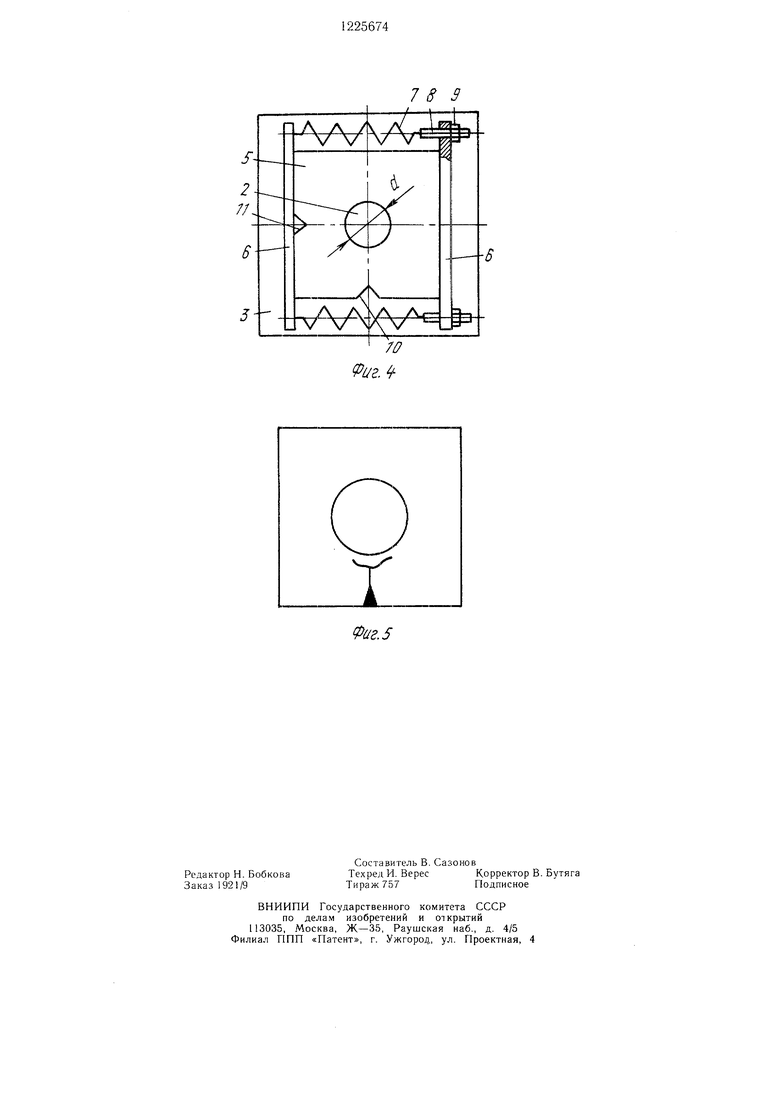

На фиг. 1 изображено устройство для определения трещиноустойчивости безопочных форм, продольный разрез; на фиг. 2- вид А на фиг. 1; на фиг. 3 - варианты выполнения канавки на поверхности пробы; на фиг. 4 - устройство для исследования трещиноустойчивости безопочных форм с учетом внещних нагрузок, испытываемых формой, вид сверху; на фиг. 5 - форма, пораженная трещинами, вид сверху.

Устройство состоит из пробы 1 в виде усеченного конуса (фиг. I) с цилиндрической полостью 2 диаметром d для заливки металла и поддона 3. На наружной поверхности пробы по образующей конуса выполнена канавка 4 для ослабления ее сечения, обеспечивающая появление трещины в заданном месте. В сечении канавка может иметь вид: треугольника (фиг. За), половины круга (фиг. 36), равнобедренной трапеции (фиг. За).

Устройство для проведения испытаний с учетом внещних нагрузок состоит из пробы 5 в виде прямоугольной призмы (фиг. 4) с цилиндрической полостью 2 для заливки металла, поддона 3, двух пластин 6, соединенных между собой упругими элементами 7, снабженными регулировочными винтами 8 с гайками 9. При исследовании влияния сжимающего усилия или сил трения на образование трещин канавка выполняется в местах 10 и 11 соответственно.

Испытания проводят следующим образом.

Проба 1 заданной плотности (фиг. 1) из испытываемой смеси с полостью 2 для заливки металла устанавливается на поддон 3. Полость заполняется расплавленным металлом. Появление трещин фиксируется визуально либо скоростной киносъемкой, либо использованием датчиков, измеряющих сопротивление токопроводящего покрытия, нанесенного в месте образования трещины.

При проведении испытаний с учетом внешних нагрузок на изготовленную и установленную на поддон 3 пробу 5 (фиг. 4) с полостью 2 для заливки металла устанавливают две пластины 6. Необходимое усилие прижима пластин достигается предварительбоковой поверхности с меньщим основанием, а наличие концентратора - канавки вдоль образующей конуса приводит к возникновению трещины только вдоль нее. Перечисленные признаки в совокупности повыщают

стабильность процесса образования трещины и точность определения времени ее зарождения.

Выполнение пробы в виде прямоугольной призмы, взаимодействующей противопо10 ложными гранями с пластинами, связанными упругими элементами, позволяет исследовать процесс трещинообразования в условиях затруднения. Такая ситуация реализуется в стопочной безопочной форме когда образованию трещины в залитой форме преизводимои с помощью регулировочных винтов 8 и гаек 9. В остальном проведение испытаний не отличается от описанного. В качестве критерия трещиноустойчивозаливки до момента возникновения трещины к технологически заданному времени. Под технологически заданным временем понимается, например, время затвердевания отливки.

35

ной регулировкой упругих элементов 7, про- 15 пятствуют соприкасающиеся с ней соседние незалитые формы или части автоматической линии.

При исследовании затруднения трещинообразования силами трения, канавка выпол- сти принято отношение времени от началаняется на поверхности, взаимодействующей с

-- ----- -плитой (позиция 11, фиг. 4), а затруднения

сжимающими силами -- на свободной боковой поверхности формы (позиция 10 фиг. 4). Выполнение пробы в виде прямоугольной призмы усложняет картину термических на- Если названное соотнощение меньще еди- 25 пряжений в ней, однако плоские наружные ницы, то появляется брак, если соотнощение поверхности позволяют получить равномер- больще или равно единице,то брак не появ- ное распределение сил трения и сжимаю- ляется. При этом численное значение отно- UJ,HX, что повышает точность результатов шения характеризует трещиноустойчивость в условиях затрудненного трещинообразова- формы.ния. Связь пластин регулируемыми упругиГлавной причиной образования трещин в 30 ми элементами позволяет изменять в иссле- безопочных формах являются термические напряжения, обусловленные наличием значительного температурного градиента по толщине формы. При этом на внутренней поверхности формы формируются сжимающие напряжения, а на наружной - растягивающие. Поскольку для формовочной смеси отношение прочности на разрыв к прочности на сжатие изменяется в пределах от 1:8 до 1:15, трещины в результате термических

напряжений появляются на наружной поверх- Q ности и не нарушаются условия теплоотво- ности формы.да, что повышает стабильность результатов.

В настоящее время не существует мето-Соотношение размеров пробы играет судики расчета термических напряжений в бе-щественную роль в процессе образования

зопочных формах из-за сложности учета зо- трещин. В связи с этим соотношение раз- ны конденсации, объемных изменений в су- меров опреде„тялось экспериментально. При- хой корке формы при прогреве и в сплаве 45 менялась смесь следуюш,его состава, %: при кристаллизации (предусадочное расширение), металлостатического напора.

Конфигурация пробы, выполненной в виде усеченного -конуса с цилиндрической полостью вдоль оси, обеспечивает формирование в ней осесимметричного напряженно- деформируемого состояния, повышающего стабильность результатов, так как в этом случае компоненты напряженно-деформируемого состояния являются функцией только радиальной и осевой координат. Уровень напряжений со стороны меньшего основания пробы выше, в результате чего трещина зарождается .в месте сопряжения

дованиях силы трения и сжимающие.

Чтобы исключить влияние на образование трещин донышка пробы и отливки, цилиндрическая полость выполнена сквозной, а сама форма установлена на поддон из материала с коэффициентом теплопроводности 0,1 -0,2 Вт/ (м К), что обеспечивает кристаллизацию отливки от стенок формы. При этом не происходит отхода затвердевшей корки отливки от формообразующей поверх50

Оборотная с.месь

Кварцевый песок

О63КО2

Глина

Сульфитно-спиртовая

барда

Молотый уголь

Вода до влажности

90

4 3

1,5 1,5

4-4,5

55

Прочность на сжатие в сыром состоянии составляла 0,57X10 Па, прочность на разрыв в сыром состоянии 0,0347Х Ю Па. Формы уплотнялись вручную до твердости

боковой поверхности с меньщим основанием, а наличие концентратора - канавки вдоль образующей конуса приводит к возникновению трещины только вдоль нее. Перечисленные признаки в совокупности повыщают

стабильность процесса образования трещины и точность определения времени ее зарождения.

Выполнение пробы в виде прямоугольной призмы, взаимодействующей противоположными гранями с пластинами, связанными упругими элементами, позволяет исследовать процесс трещинообразования в условиях затруднения. Такая ситуация реализуется в стопочной безопочной форме когда образованию трещины в залитой форме препятствуют соприкасающиеся с ней соседние незалитые формы или части автоматической линии.

ми элементами позволяет изменять в иссле-

ности и не нарушаются условия теплоотво- да, что повышает стабильность результатов.

дованиях силы трения и сжимающие.

Чтобы исключить влияние на образование трещин донышка пробы и отливки, цилиндрическая полость выполнена сквозной, а сама форма установлена на поддон из материала с коэффициентом теплопроводности 0,1 -0,2 Вт/ (м К), что обеспечивает кристаллизацию отливки от стенок формы. При этом не происходит отхода затвердевшей корки отливки от формообразующей поверхтрещин. В связи с этим соотношени меров опреде„тялось экспериментально 5 менялась смесь следуюш,его состав

0

Оборотная с.месь

Кварцевый песок

О63КО2

Глина

Сульфитно-спиртовая

барда

Молотый уголь

Вода до влажности

90

4 3

1,5 1,5

4-4,5

Прочность на сжатие в сыром состоянии составляла 0,57X10 Па, прочность на разрыв в сыром состоянии 0,0347Х Ю Па. Формы уплотнялись вручную до твердости

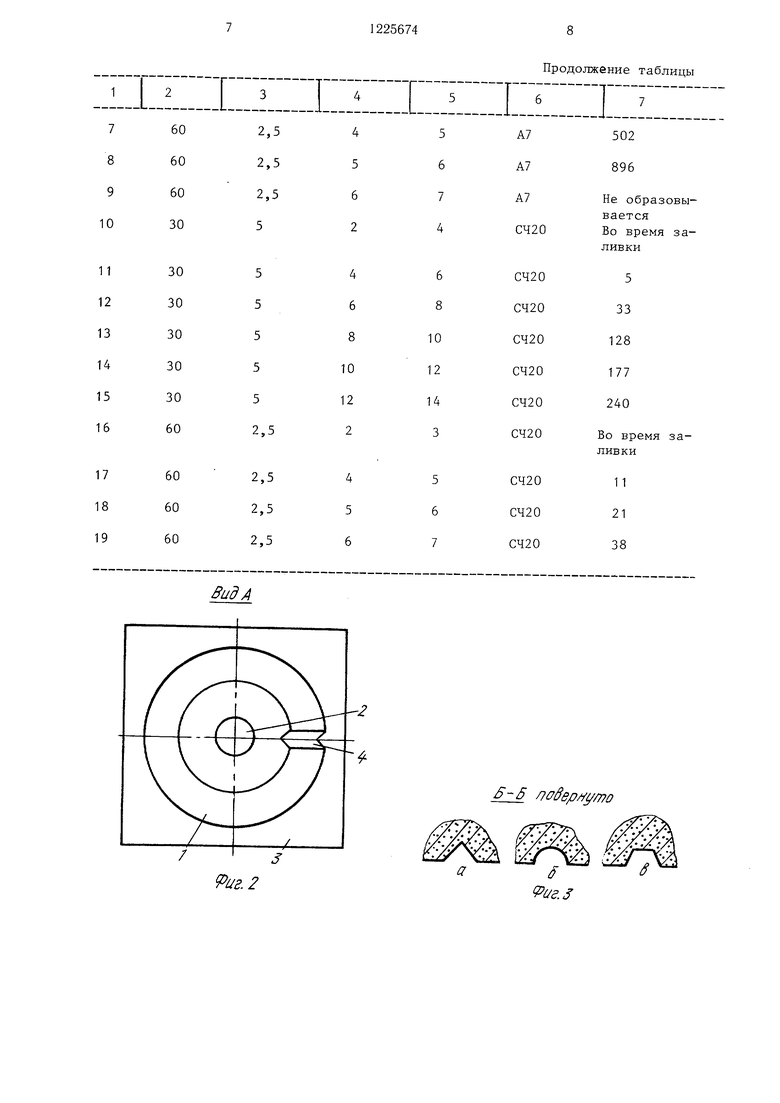

75±3 ед., фиксируемой с помощью твердомера на верхнем основании пробы. Формы заливались алюминием А7 при 750±10°С и чугуном марки СЧ 20 при 1350±20°С. В опытах изменяли диаметр полостии диаметры верхнего и нижнего оснований формы.

Результаты (средние по трем заливкам) влияния соотношения размеров формы на время образования трещин приведены в таблице.

трещин во время заливки или через очень короткий промежуток времени после ее начала, что существенно усложняет проведение исследований и снижает точность результатов (опыты 10 и 16, таблица). В ряде случаев металл вытекал из полости через трещину, что делало невозможной работу с пробой.

Для алюминиевых сплавов применение проб с диаметром верхнего основания более 4d нецелесообразно, так как при этом суДиаметр полости для заливки металла Ю щественно уватичивается время образовавыбирается исходя из среднего приведенного размера толщины стенки отливки. Так для отливок, получаемых на линиях безопоч- ной формовки, толщины плоской стенки составляют 5-30 мм, приведенный размер, определяемый по известной формуле при

этом равен 2,5-15 мм. Для цилиндра S

- отсюда диаметр полости для заливки металла выбирается равным 10-60 мм.

ния трещины, что затрудняет проведение экспериментов. Для чугунов, в силу более высокой температуры заливки, названное соотношение принимается большим. Однако не следует увеличивать диаметр верхнего основания более 12с(, так как проба при этом получается громоздкой, требуется больщое количество формовочной смеси и специальное оборудование для изготовления и транспортировки пробы. Следует также иметь в виду.

Высота формы в опытах изменялась в 20 что больщие соотношения применимы к пропределах 2,5-5,0 диаметров полости. Названное соотношение высоты формы и диаметра полости принималось из условия получения пробы равной плотности, что повышает стабильность результатов. При соотбам с малым диаметром полости, а меньшие - с большим.

Диаметр большего основания в пробах больше диаметра верхнего (меньщего) осно j..J,.. вания на величину 1-2 диаметров полости

ношениях меньше 2,5 не представляется воз- для заливки металла, что обеспечивает можньш наблюдать за динамикой развития равномерную ее плотность, свободное извлечение пробы из оснастки при изготовлении, улучшает условия наблюдения кинетики роста трещины по высоте пробы.

Применение пробы позволяет устранить брак отливок и форм в процессе заливки и затвердевания металла, предотвратить аватрещин, при соотношении больше 5 наблюдается отход затвердевшей корки отливки от поверхности полости.

В опытах установлены различные для алюминиевых сплавов и чугунов пределы соотношения размеров пробы. Однако предлагаемые пределы выбирались исходя из общих соображений, обусловленных единым механизмом трещинообразования.

рииные остановки при полном разрушении формы на склизе формовочной линии, повысить выход годного и фактическую произУменьшение диаметра верхнего основа- 5 водительность линии, приближая ее к пас- ния меньше 2d для алюминиевых сплавов портной, что дает положительный экономи- и 4d для чугунов приводит к образованию ческий эффект.

трещин во время заливки или через очень короткий промежуток времени после ее начала, что существенно усложняет проведение исследований и снижает точность результатов (опыты 10 и 16, таблица). В ряде случаев металл вытекал из полости через трещину, что делало невозможной работу с пробой.

Для алюминиевых сплавов применение проб с диаметром верхнего основания более 4d нецелесообразно, так как при этом существенно уватичивается время образования трещины, что затрудняет проведение экспериментов. Для чугунов, в силу более высокой температуры заливки, названное соотношение принимается большим. Однако не следует увеличивать диаметр верхнего основания более 12с(, так как проба при этом получается громоздкой, требуется больщое количество формовочной смеси и специальное оборудование для изготовления и транспортировки пробы. Следует также иметь в виду.

рииные остановки при полном разрушении формы на склизе формовочной линии, повысить выход годного и фактическую произ6

31 413

Не образовывается7

180

ii:;::iir::i

4

4 5 6 2

4

6

8

10

12

2

4 5 6

60 60 60 30

30 30 30 30 30 60

60 60 60

2,5 2,5 2,5 5

5

5 5 5 5 2,5

2,5 2,5 2,5

Продолжение таблицы 6 I 7

izzr

5 6 7 4

0

2

4

3

5 6 7

А7 502 А7 896

А7 Не образовывается

СЧ20 Во время заливки

СЧ205

СЧ2033

СЧ20128

СЧ20177

СЧ20240

СЧ20 Во время заливки

СЧ20 11 СЧ20 21 СЧ20 38

| название | год | авторы | номер документа |

|---|---|---|---|

| Безопочная литейная форма | 1987 |

|

SU1560363A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| Стопочная безопочная литейная форма | 1984 |

|

SU1250383A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА В ОПОКАХ С ВЕРТИКАЛЬНОЙ ЛИНИЕЙ РАЗЪЕМА НА АВТОМАТИЧЕСКОЙ ЛИНИИ | 1992 |

|

RU2025194C1 |

| Стопочная безопочная литейная форма | 1986 |

|

SU1360878A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2393938C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ В ТОЧНОМ ЛИТЬЕ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2385782C1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Модифицирующая смесь и конструкция литой модифицирующей присадки для внутриформенной обработки высокопрочного чугуна | 1983 |

|

SU1144763A1 |

| СТАЛЬ | 1993 |

|

RU2108405C1 |

цг.2

-5 / ив8р/ /ШО

789

Составитель В. Сазонов

Техред И. ВересКорректор В. Бутяга

Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология автомобилестроения, 1982 № 7, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М | |||

| и др | |||

| Термостойкость литейных форм.- М.: Машиностроение, 1982, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1986-04-23—Публикация

1983-12-13—Подача