Изобретение относится к литейному делу, в частности i технологии получения отливок центробежным способом. Известны способы получения полых отливок с днищами без применения стержней, отличительной особенностью которых является использование центр бежных сил для создания полости в от ливке . В известных способах расплав вращается вокруг двух взаимно перпендикулярных осей. Это достигается либо вращением формы с расплавом вокруг двух, осей, либо вращением формы вокруг одной оси и вращением расплава при помощи вращающегося магнитного поля вокруг другой оси, перпендикуля ной первой. .. При таком вращении внутренняя поверхность расплава приобретает форму эллипсоида вращения Y и 2 . Однако известные способе требуют сложных устройств для их осуществления. Кроме того, при получении отливок покрытие расплавом внутренних ст.енок формы и намораживание на них металла .происходит одновременно по всей поверхности формы, в результате чего отливка приобретает неравномерную толщину стенок, зависящую от конфигурации полости. Известен также способ, использующий вращение формы только вокруг одной оси. При этом способе настывание металла происходит последовательно на отдельных участках формы. Это достигается тем, что форма имеет подвижную торцовую крышку, которая перед заливкой сдвигается к противоположной крышке, при этом образуется полость металлоприемника. После заливки и настывания определенной толщины слоя металла на торцовых, крьошках подвижная крышка отодвигается в противоположную сторону, давая возможность расплаву распространиться на среднюю часть форлы. Для того, чтобы разорвать слой затвердевшего, металла между торцовыми крышками, подвижную крышку медленно вращают относительно изложницы. После отодвигания крышки иХ угловые скорости выравнивают р . Однако, в связи с тем, чтр приходится разрывать слой зaтвepдeвшe o металла между торцовыми частями, можно получить только тонкостенные отливки. Кроме того, этот способ не

позволяет получать отливки с плотными днищами.

Цель изобретения - упрощение устройств, применяющихся для получения полых отливок центробежным способом, получение возможности регулирования толщины стенок отливок, получение полой отливки с глухими днищами.

Поставленнная цель достигается .тем, чт,о имеющую самостоятельное вращение форму располагают в поворотном устройстве, имеющем горизонтальную ось вращения.

Залитую расплавом форму закрывают крышкой и приводят в быстрое вращение (с гравитационным коэффициентом больше единицы) вокруг собственной оси. Для получения обеспечения настывания металла на отдельных участках поверхности формы, приводят в действие поворотное устройство и дают необходимый наклон оси вращения формы относительно горизонтальной плоскости.

В таком положении дают выдержку для настыв-ания слоя металла требуемо толщины, после чего меняют наклон оси вращения формы, давая возможност незастывшему металлу распространить.ся на новые участки формы.

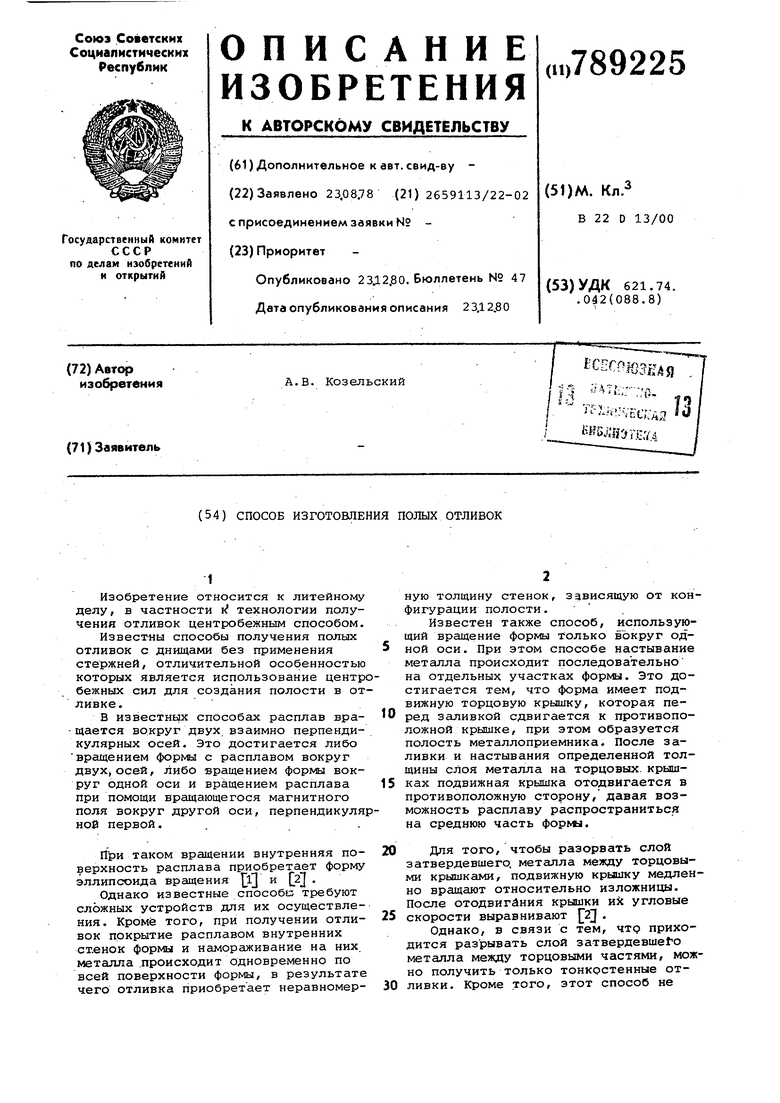

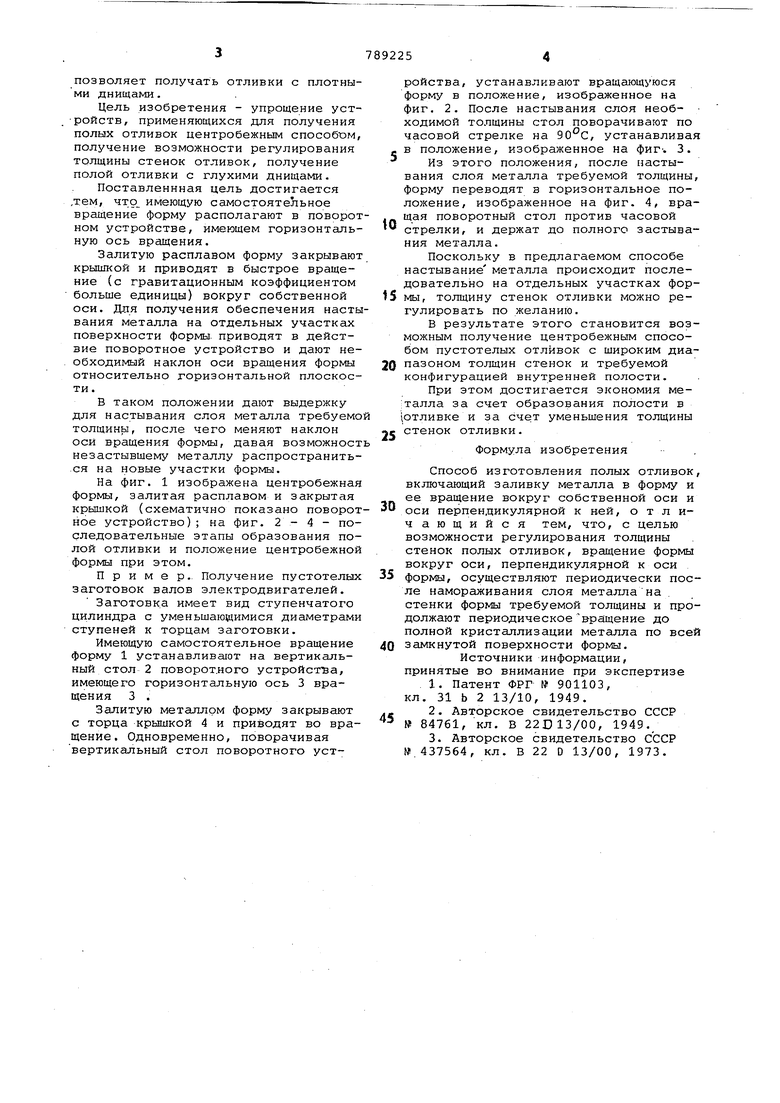

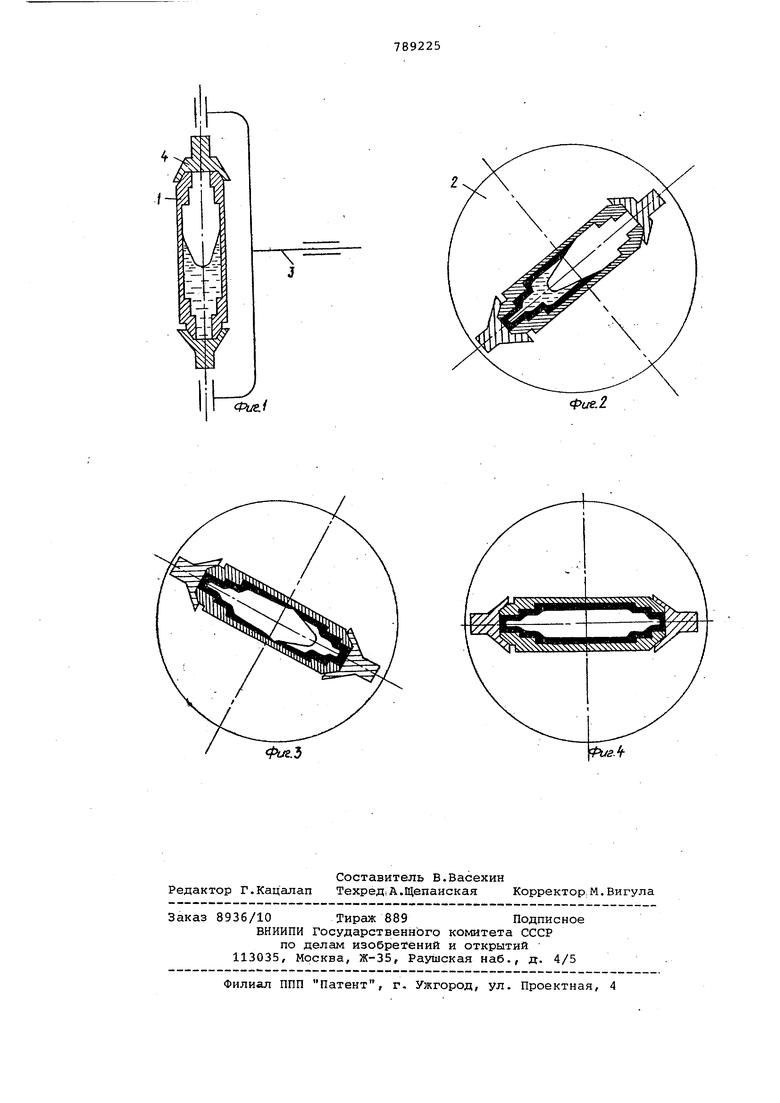

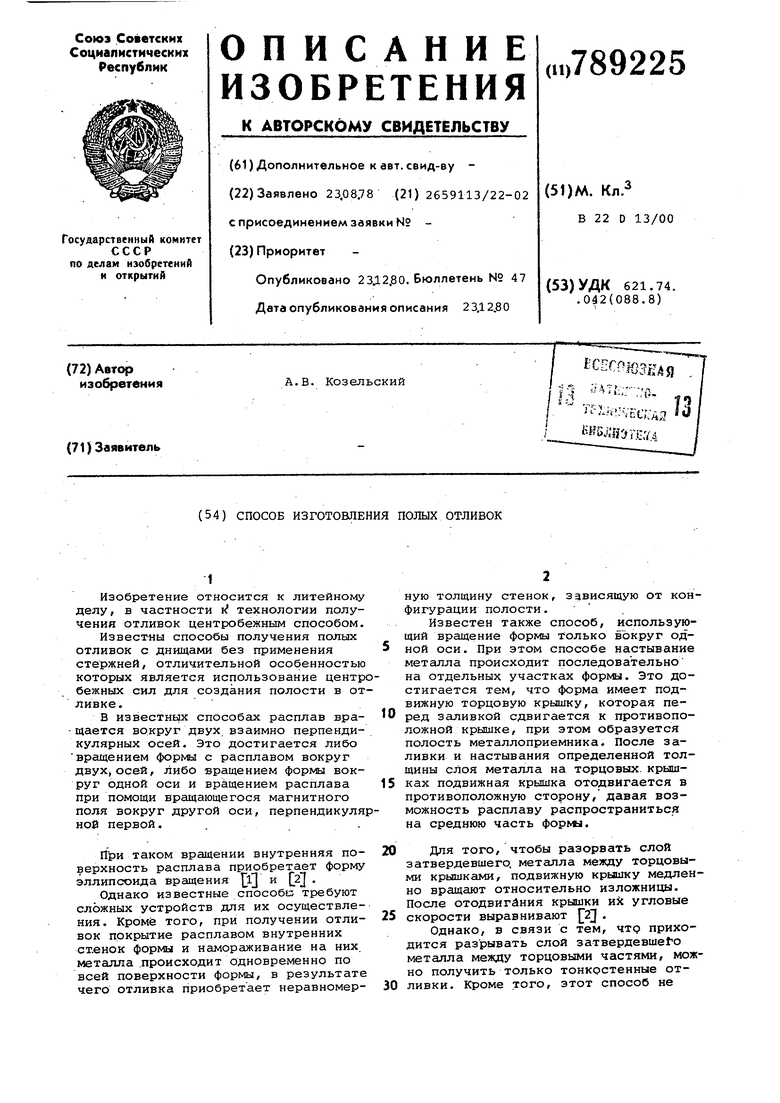

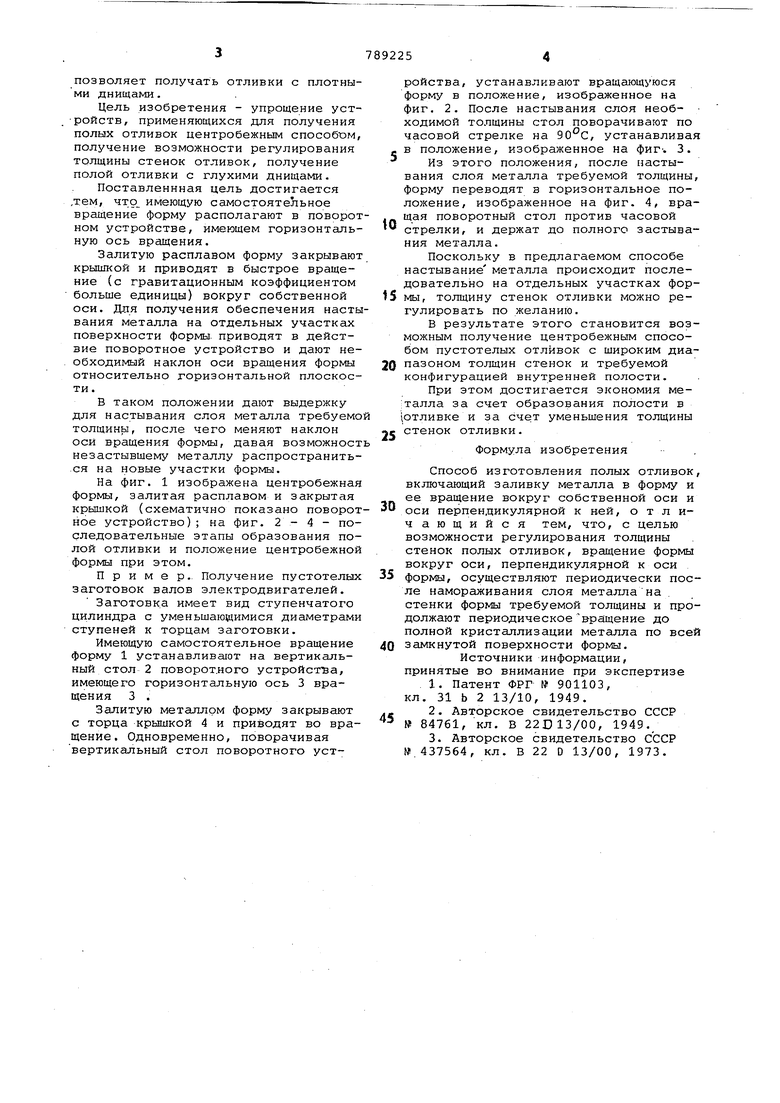

На фиг. 1 изображена центробежная формы, залитая расплавом и закрытая крышкой (схематично показано поворотное устройство); на фиг. 2 - 4 - последовательные зтапы образования полой отливки и положение центробежной формы при этом.

Пример. Получение пустотелых заготовок валов электродвигателей.

Заготовка имеет вид ступенчатого цилиндра с уменьшающимися диаметрами ступеней к торцам заготовки.

Имеющую самостоятельное вращение форму 1 устанавливают на вертикальный стол 2 поворотного устройства, имеющего горизонтальную ось 3 вращения 3 .

Залитую металлом форму закрывают с торца крышкой 4 и приводят во вращение . Одновременно, поворачивая вертикальный стол поворотного устройства, устанавливают вращеиощуюся форму в положение, изображенное на фиг. 2. После настывания слоя необ- ходимой толщины стол поворачивают по часовой стрелке на 90°С, устанавливая в положение, изображенное на фиг-. 3.

Из этого положения, после настывания слоя металла требуемой толщины, форму переводят в горизонтальное положение, изображенное на фиг. 4, вращая поворотный стол против часовой стрелки, и держат до полного застывания металла.

Поскольку в предлагаемом способе настывание металла происходит последовательно на отдельных участках формы, толщину стенок отливки можно регулировать по желанию.

В результате этого становится возможным получение центробежным способом пустотелых отливок с широким диапазоном толщин стенок и требуемой конфигурацией внутренней полости.

При этом достигается экономия ме;талла за счет образования полости в 1отливке и за счет уменьшения толщины стенок отливки.

Формула изобретения

Способ изготовления полых отливок, включающий заливку металла в форму и ее врагцение вокруг собственной оси и

оси перпендикулярной к ней, о т л ич ающийся тем, что, с целью возможности регулирования толщины стенок полых отливок, вращение формы вокруг оси, перпендикулярной к оси

формы, осуществляют периодически после намораживания слоя металлана стенки формы требуемой толщины и продолжают периодическое вращение до полной кристаллизации металла по всей

замкнутой поверхности формы. Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ № 901103, кл. 31 b 2 13/10, 1949.

2. Авторское свидетельство СССР

№ 84761, кл. В 22D 13/00, 1949.

3. Авторское свидетельство СССР №.437564, кл. В 22 D 13/00, 1973.

J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ С НАПРАВЛЕННООРИЕНТИРОВАННОЙ СТРУКТУРОЙ | 1993 |

|

RU2098228C1 |

| Способ центробежного литья | 1976 |

|

SU607644A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| Вакуумная гарниссажная литейная установка для получения отливок из тугоплавких металлов | 1971 |

|

SU399702A1 |

| Способ центробежного литья | 1980 |

|

SU935207A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОГАБАРИТНЫХ ОТЛИВОК ИЗ ВЫСОКОАКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319578C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2597799C2 |

| Способ центробежного литья и форма для его осуществления | 1983 |

|

SU1072986A1 |

| Центробежная форма | 1977 |

|

SU679306A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ НА МАШИНАХ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2002 |

|

RU2235001C2 |

Авторы

Даты

1980-12-23—Публикация

1978-08-23—Подача