Известные способы производства отливок не обеспечивают последовательности кристаллизации отдельных зон металла в форме и соответственно плотности отливки.

В предлагаемом способе этот недостаток устранен тем, что процесс кристаллизации металла в форме происходит под воздействием токов высокой частоты с применением индуктора, первичная обмотка которого пемещена в центре отливки в пустотелом стержне и состоит из нескольких секций, последовательно включаемых по мере затвердевания отдельных зон отливки.

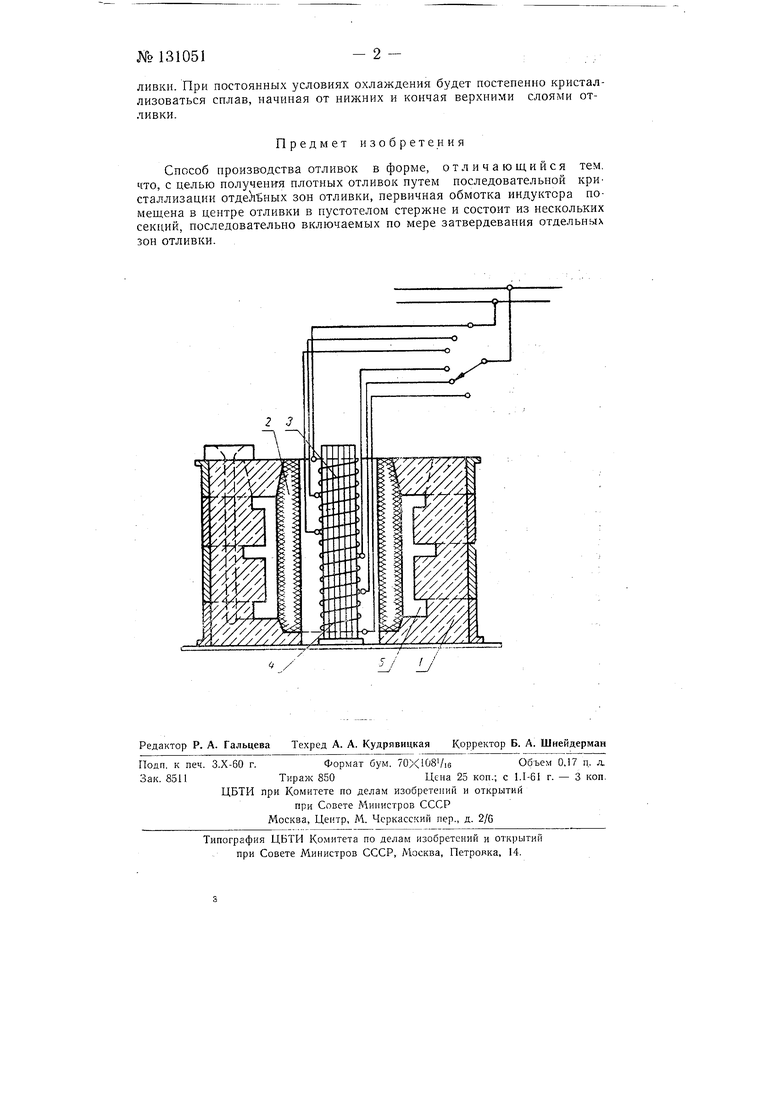

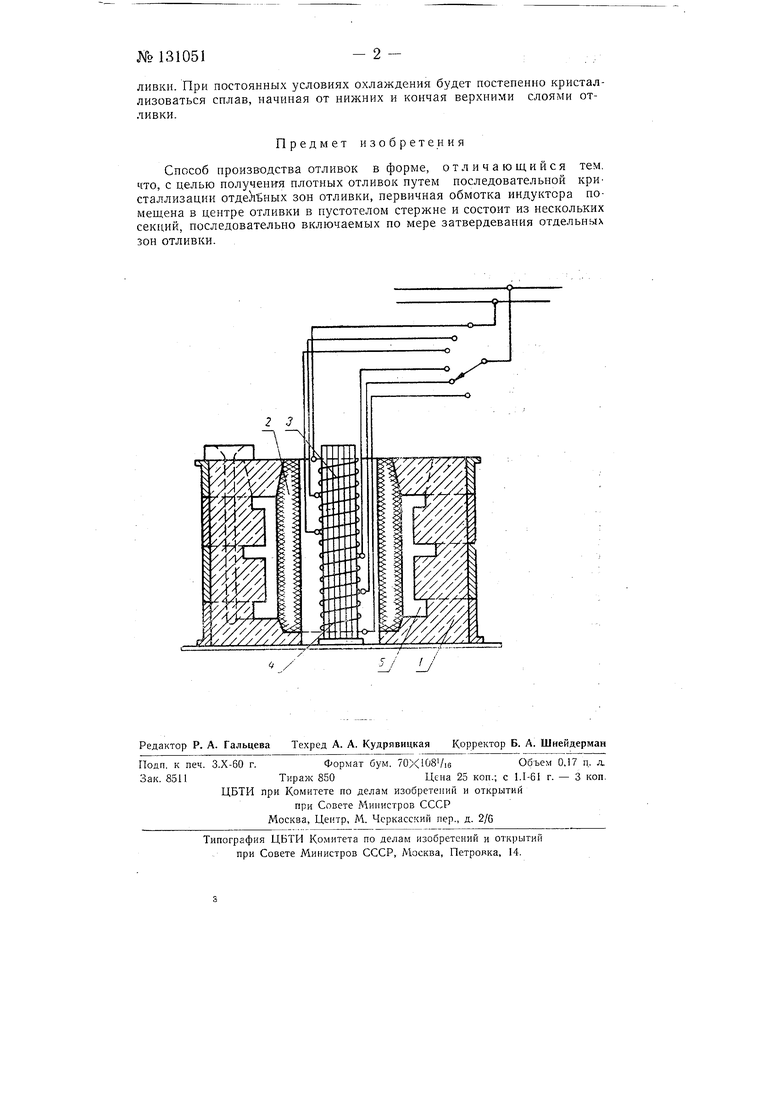

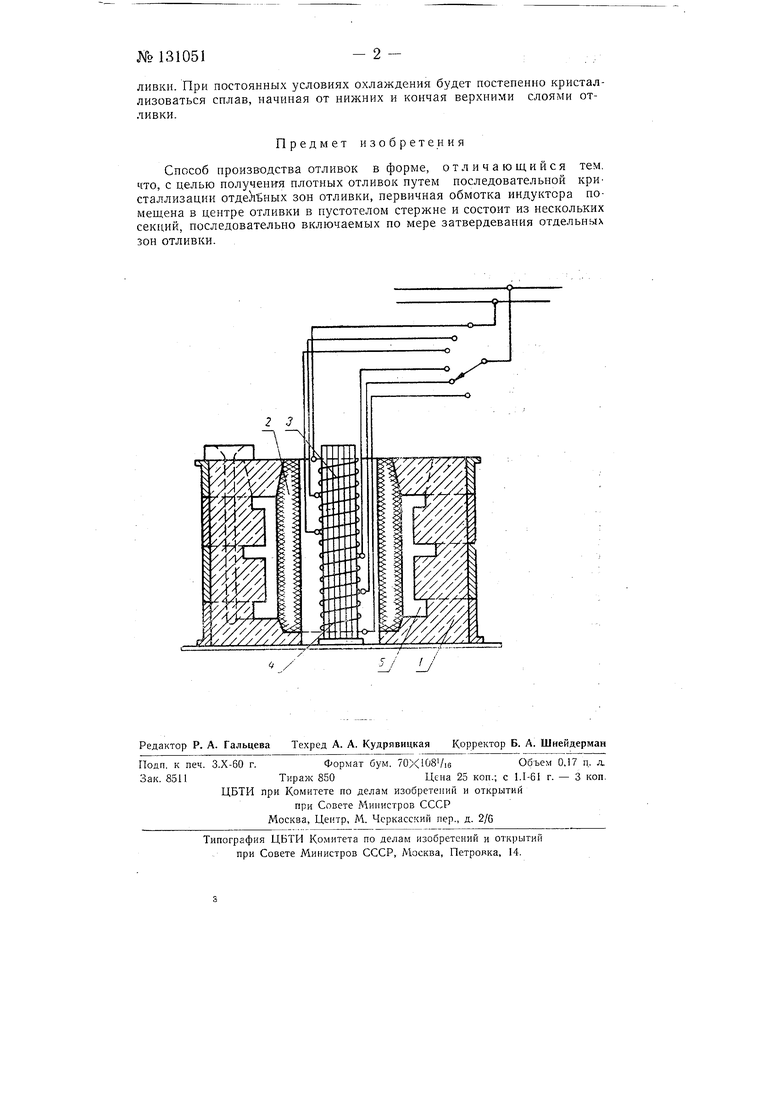

На чертеже показана собранная форма с помещенным внутрь ее индуктором.

В собранной литейной форме 1 в пустотелом стержне 2 размещается сердечник 5 с первичной обмоткой 4 индуктора, в которую подается переменный ток высокого напряжения. При прохождении тока по первичной обмотке в сердечнике возникают магнитные потоки, которые возбуждают в металле, находящемся в полости литейной формы, индукционный ток.

В результате этого отливка 5 будет нагреваться и поддерживаться в расплавленном состоянии, в зависимости от времени и выбранных параметров электрической схемы.

Обмотка индуктора изготовляется из отдельных секций, соедщшнных между собой с выводом к источнику тока от каждой секции чергз реостатный переключатель.

При отключении нижних секций первичной обмотки индуктора величина магнитного потока на отключенном участке будет уменьшена, и в нижней части отливки начнется кристаллизация жидкого металла при постоянных условиях его охлаждения. Последовательно отключая секции индуктора, начиная с нижней его части, создаются условия последовательной кристаллизации жидкого металла по отдельным секциям отливкн. При постоянных условиях охлаждения будет постепенно кристаллизоваться сплав, начиная от нижних и кончая верхними слоями отливки.

Предмет изобретения

Способ произв-одства отливок в форме, отличающийся тем. что, с целью получени-я плотных отливок путем последовательной кристаллизации отде)1ьных зон отливки, первичная обмотка индуктора помещена в центре отливки в пустотелом стержне и состоит из нескольких секций, последовательно включаемых по мере затвердевания отдельных зон отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННЫХ СПЛАВОВ ЭЛЕКТРОМАГНИТНЫМИ ПОЛЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| Литейная стопочная форма | 1974 |

|

SU485822A1 |

| Установка для выщелачивания керамики из металлургических отливок | 2018 |

|

RU2693664C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОКИЛЕЙ ИЛИ ИЗЛОЖНИЦ | 1988 |

|

RU2083322C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 1987 |

|

RU1563045C |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2004 |

|

RU2259257C1 |

| Металлический выплавляемый стержень | 1973 |

|

SU450637A1 |

| Способ получения отливок радиально-направленным затвердеванием | 1981 |

|

SU1034833A1 |

Авторы

Даты

1960-01-01—Публикация

1959-12-09—Подача