Изобретение относится к сборочным процессам в машиностроении, а именно к сборке уплотнительных соединений, Известен способ сборки уплотнительных соединений, состоящих из эластичного уплотнительного кольца и ба зовой детали с канавкой,реализованны в устройствах и заключакндийся в деформации кольца до диаметра уплот няемой поверхности базовой детали, подаче и установке его в канавку Л Однако такой способ имеет сущест венные недостатки, так как деформация и подача кольца к канавке осуще ствляются механическими элементами сборочных устройств, воздействующими на внутренние поверхности колец. Это обусловливает низкую надежность процесса. Такая необходимость в деформи ровании кольца приводит к трудностям в подаче его к канавке при наличии на уплотняемой поверхности резьбы, проточек, других канавок и т.п. При этом кольцо требуется деформировать на большую, чем диаметр уплотняемой поверхности, величину. Так как в процессе сборки органы исполнительно го механизма должны обладать достаточной жесткостью, то с увеличением расстояния канавки от торца базовой детали увеличиваются и габариты механизма в целом. Это приводит к труд ностям при загрузке эластичного коль ца. Кроме того, кольцо при съеме с исполнительного механизма, охватывая последний внутренней поверхностью, закручивается и устанавливается в канавку в закрученном состоянии Закручивание кольца в канавке вызывает повышенные напряжения на его поверхности, что приводит к его ускоренному износу и выходу уплотнительного устройства из строя. Наиболее близким техническим реше .нием к предлагаемому является способ включакяций вращение кольца вместе с исполнительным механизмом, деформацию кольца центробежными силами до диаметра уплотняемой поверхности базовой детали и его последующую установку в канавку 2J . Однако известньй способ характеризуется невысокой производительностью, так как исполнительный механизм приводится во вращение лишь после загрузки на него кольца. Следствием этого является значительное увеличе172ние времени сборочного цикла. После загрузки кольца на неподвижный исполгнительньм механизм для осуществления его деформации, кольцо необходимо удерживать, что может буть достигнуто лишь при наличии подвижных базирующих органов, которые отводят после деформации кольца для подачи базовой детали с канавкой. Поэтому процесс базирования кольца осуществляется весьма сложно. Для осуществления сопряжения кольца с канавкой базовой детали и последующей выгрузки собранного узла в известном способе необходимо полностью ггрекращать вращение исполнительного механизма, так как в противном случае может произойти его каса(ше с базовой деталью. Такие условия не только снижают производительность процесса но и его надежность. Кроме того, в известном способе для осуществления постоянного контакта с исполнительным механизмом только по наружной поверхности кольцо вращают вокруг его оси. Это может быть достигнуто лишь при отсутствии зазора между наружной поверхностью кольца и поверхностями базирующих органов в процессе всего цикла сборочной операции, что создает трудности для загрузки кольца и выгрузки собранного узла из технологического оборудования. . Цель изобретения - повышение производительности и наде кности процесса сборки. Поставленная цель достигается тем, что согласно способу сборки уплотнителькых соединений, включающему вращение эластичного кольца вм{;сте с исполнительным механизмом, деформацию кольца центробежными силами до дидиаметра уплотняемой поверхности базовой детали и его последующую установку в канавку, исполнн тельньй механизм предварительно приводят во вращение без кольца с угловой скоростью, равной 2 U - dT где g ускорение свободного паде удельньй вес материала эластичного кольца, модуль упругости магериала эластичного кольца} 3. D - диаметр уплотняемой поверхности базовой детали d( - внутренний диаметр недеформированного эластично го кольца; Л - технологический зазор при сборке, затем располагают вращйЬлцийся испол нительный механизм относительно неподвижного эластичного кольца с экс центриситетом, равным e-d, +U, где в расстояние между осью враще ния исполнительного механиз ма и осью эластичного кольц dj - диаметр сечения эластичного кольца, и сближают их, обеспечивая контакт вращающегося исполнительного механизма с эластичным кольцом и его последующий захват центробежными силами, а после деформации и совмещения эластичного кольца с канавкой базовой детали снижают скорость вра щею1Я исполнительного механизма до (0,7-0,8)СО обеспечивая этим контакт вращающегося эластичного кольца с поверхностями канавки. Предварительное вращение исполни тельного механизма без эластичного кольца осуществляют на отдельной позиции, что позволяет совместить элементы сборочной операции, и тем самым увеличить производительность процесса. При вращении исполнительного механизма с угловой скоростью .равной D + 2й - d (

создают равномерное растяжение кольца до диаметра уплотняемой поверхности базовой детали сразу после загрузки, т.е. время на деформацию кольца сокращается. Предварительное вращение испол1штельного механизма позволяет также весьма просто осуществлять загрузку кольца. Неподвижное кольцо, ось которого расположена с эксцентриситетом d + & относительно оси вращения исполнительного механизма, захватывается при контакте по наружной поверхности с вращающимся механизмом, и сразу д ормируется. Кольцо иа исполнительном механизме удерживается центробежныьда силами. Так как необходимость в подвиж2 /Г

d,;

2й D57

(D

21)

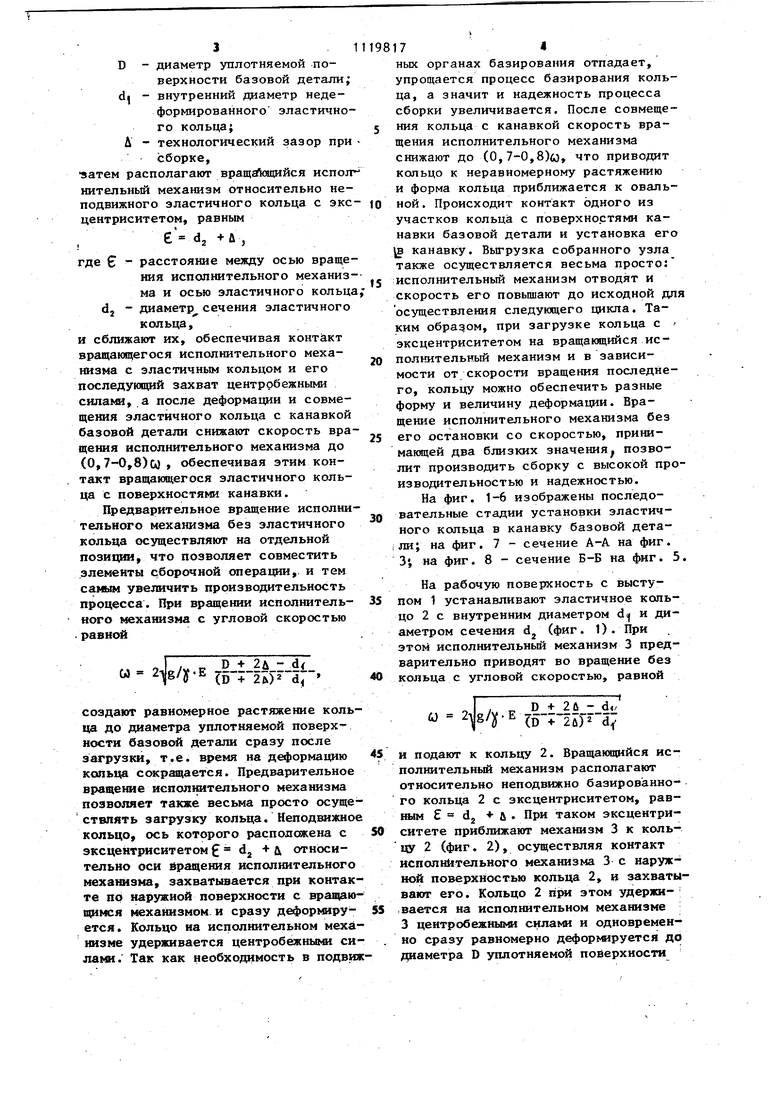

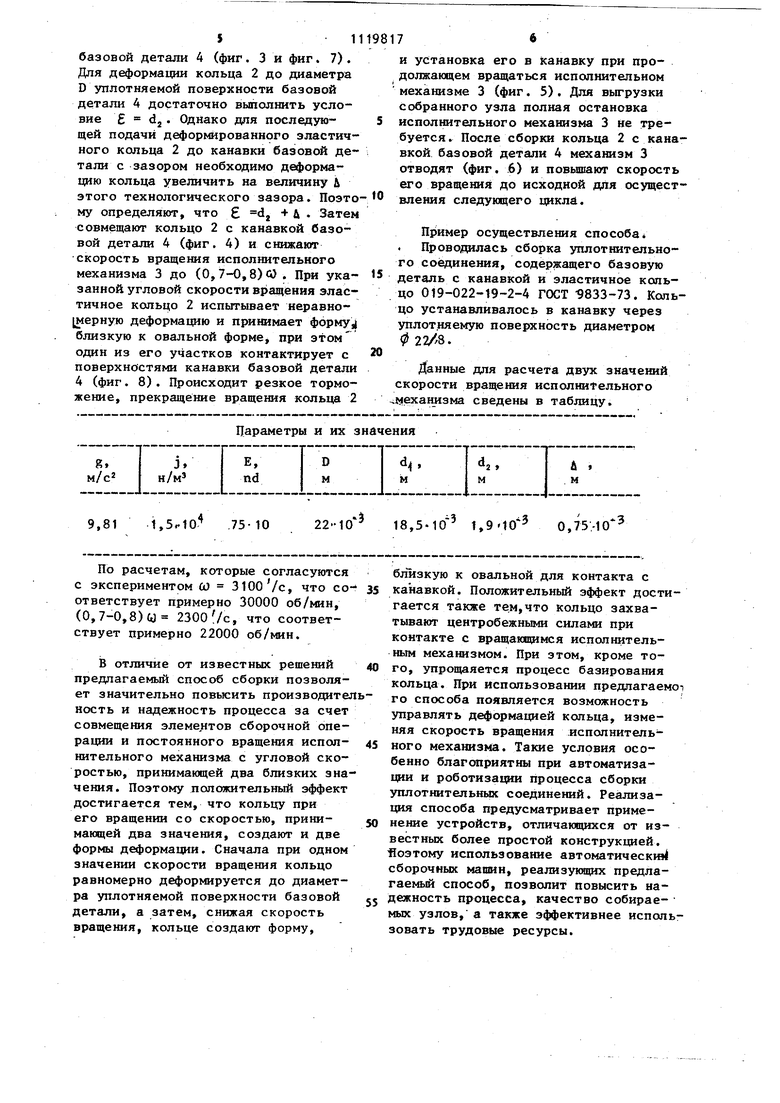

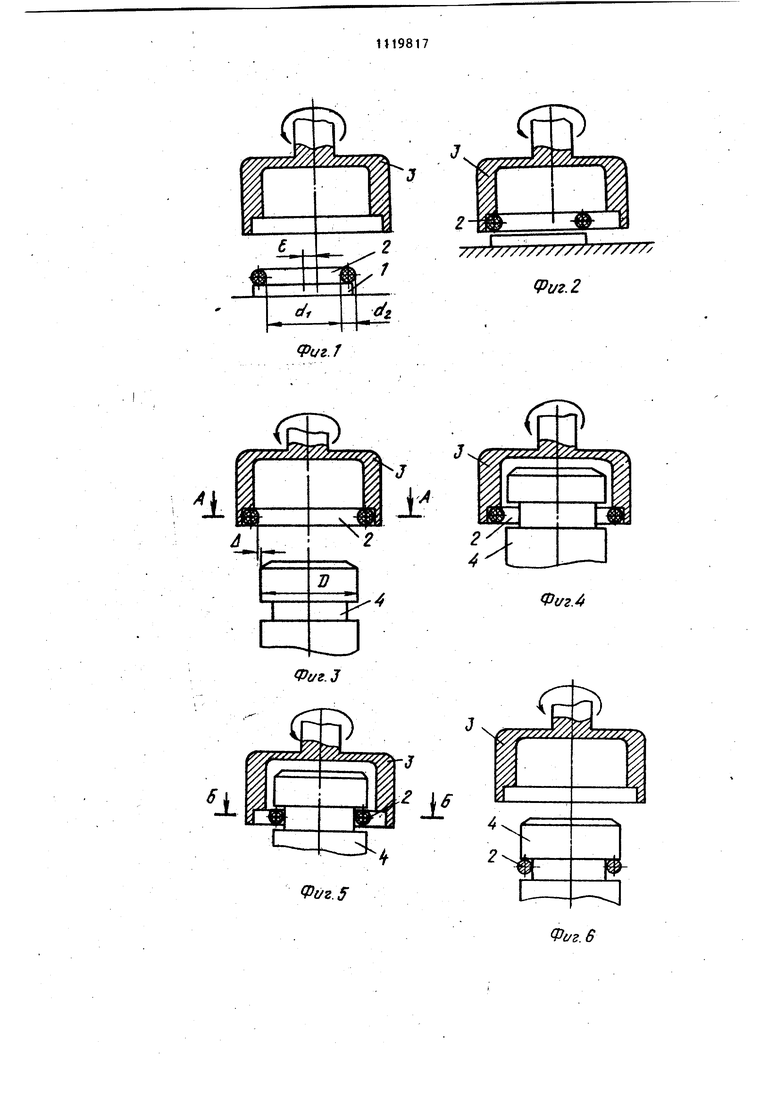

и подают к кольцу 2. Вращаю11(ийся исполнительный механизм располагают относительно неподвижно базированного кольца 2 с эксцентриситетом, рав{шм dj + U При таком эксцентриситете приближают механизм 3 к кольЦУ 2 (фиг. 2), осуществляя контакт исполнительного механизма 3 с наружной поверхностью кольца 2, и захватывают его. Кольцо 2 rijwf этом удержи- :вается на исполнительном механизме 3 центробежны1«1 силами и одновременно сразу равномерно дефорьируется до диаметра D уплотняемой поверхности 174 ных органах базирования отпадает, упрощается процесс базирования кольца, а значит и надежность процесса сборки увеличивается. После совмещения кольца с канавкой скорость вращения исполнительного механизма снижают до (0,7-0,8)о, что приводит кольцо к неравномерному растяжению и форма кольца приближается к овальной. Происходит контакт одного из участков кольца с поверхностями канавки базовой детали и установка его в канавку. Выгрузка собранного узла также осуществляется весьма просто: исполнительный механизм отводят и скорость его повышают до исходной для осуществления следующего цикла. Таким образом, при загрузке кольца с эксцентриситетом на вращающийся исполнительный механизм и в зависимости от скорости вращения последнего, кольцу можно обеспечить разные форму и величину деформации. Вращение исполнительного механизма без его остановки со скоростью, принимакядей два близких значения позволит производить сборку с высокой производительностью и надежностью. На фиг. 1-6 изображены последовательные стадии установки эластичного кольца в канавку базовой детали; на фиг. 7 - сечение А-А на фиг. 3, на фиг. 8 - сечение Б-Б на фиг. 5. На рабочую поверхность с выступом 1 устанавливают эластичное кольцо 2 с внутренним диаметром d- и диаметром сечения d (фиг. 1). При этом исполнительный механизм 3 предварительно приводят во вращение без кольца с угловой скоростью, равной S1 базовой детали 4 (фиг, 3 и фиг. 7). Для деформации кольца 2 до диаметра D уплотняемой поверхности базовой детали 4 достаточно выполнить условие dj, Однако для последующей подачи деформированного эластичного кольца 2 до канавки базовой детали с зазором необходимо деформацию кольца увеличить на величину & этого технологического зазора. Поэто му определяют, что dj +4 . Затем совмещают кольцо 2 с канавкой базовой детали 4 (фиг. 4) и снижают скорость вращения исполнительного механизма 3 до (0,7-0,8)0). При указанной угловой скорости эластичное кольцо 2 испытывает неравно мерную деформацию и принимает форму, близкую к овальной форме, при этом один из его участков контактирует с поверхностями канавки базовой детали 4 (фиг. 8). Происходит резкое торможение, прекращение вращения кольца 2 7 и установка его в канавку при продолжающем вращаться исполнительном механизме 3 (фиг. 5). Для выгрузки собранного узла полная остановка исполнительного механизма 3 не требуется. После сборки кольца 2 с канавкой базовой детали 4 механизм 3 отводят (фиг. .6) и повьшают скорость его вращения до исходной для осуществления следующего цикла. Пример осуществления способа« Проводилась сборка уплотнительного соединения, содержащего базовую деталь с канавкой и эластичное кольцо 019-022-19-2-4 ГОСТ -9833-73. Кольцо устанавливалось в канавку через уплот.няемую поверхность диаметром 22/8. Данные для расчета двух значений скорости вращения исполнительного механизма сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки эластичных уплотнительных колец | 1990 |

|

SU1794643A1 |

| Способ сборки уплотнительных соединений | 1980 |

|

SU885661A1 |

| Способ монтажа эластичной кольцевой детали на базовую поверхность | 1990 |

|

SU1742024A1 |

| Способ сборки уплотнительных соединений | 1988 |

|

SU1604539A1 |

| Устройство для установки эластичных колец в наружные канавки базовых деталей | 1980 |

|

SU904973A1 |

| АВТОМАТ ДЯ УСТАНОВКИ УПРУГИХ КОЛЕЦ ВО ВНУТРЕННИЕ КАНАВКИ БАЗОВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2043899C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2468254C1 |

| УПЛОТНЕНИЕ ПОДВИЖНЫХ СОЕДИНЕНИЙ (ЕГО ВАРИАНТЫ) | 1997 |

|

RU2124663C1 |

| Загрузочное устройство | 1989 |

|

SU1710292A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ РАДИАЛЬНЫХ РОЛИКОВЫХ ПОДШИПНИКОВ | 2003 |

|

RU2239735C1 |

СПОСОБ СБОРКИ УПЛОТНИТЕПЬНЫХ СОЕДИНЕНИЙ, включающий вращение эластичного кольца вместе с исполнительна механизмом, деформацию кольца центробежными силами до диаметра уплотняемой поверхности базовой детали и его последующую установку в канавку, отличающийся тем, что, с целью повышения производительности и надежности процесса сборки, исполнительный механизм предварительно приводят во вращение без кольца с угловой скоростью, равной ..E ;й ziT.d где g - ускорение свободного падения; -удельный вес материала кольца -модуль упругости материала кольца, -диаметр уплотняемой поверхD ности базовой детали; di - внутренний диаметр недефор- мированного эластичного кольца; Д - технологический зазор при сборке, затем располагают вращаюгцийся исполнительный механизм относительно неподвижного зластичного кольца с эксцентриситетом, равным d, + U КЛ 7 где Е - расстояние между осью вращеCZ ния исполнительного механизв ма и осью кольца; dj - диаметр сечения зластичного кольца, и сближают их, обеспечивая контакт зращающегося исполнительного механизма с кольцом и его последукнций зах- у ват центробежными силами,а после дею формации и совмещения кольца с 00 канавкой базовой детали снижают скорость вращения исполнительного механизма до величины

По расчетам, которые согласуются с экспериментом и) 3100/с, что со ответствует примерно 30000 об/мин, (О,7-0,8)у 2300/с, что соответствует примерно 22000 об/мин. В отличие от известных решений предлагаемый способ сборки позволяет значительно повысить производите ность и надежность процесса за счет совмещения элементов сборочной операции и постоянного вращения исполнительного механизма с угловой скоростью, принимающей два близких зна чения. Поэтому положительный эффект достигается тем, что кольцу при его вращении со скоростью, принимакяцей два значения, создают и две формы деформации. Сначала при одном значении скорости вращения кольцо равномерно деформируется до диаметра уплотняемой поверхности базовой детали, а затем, снижая скорость вращения, кольце создают форму. близкую к овальной для контакта с канавкой. Положительный эффект достигается также тем,что кольцо захватывают центробежными силами при контакте с вращающимся исполнительным механизмом. При этом, кроме того, упрощаяется процесс базирования кольца. При использовании предлагаемо го способа появляется возможность управлять деформацией кольца, изменяя скорость вращения исполнительного механизма. Такие условия особенно благоприятны при автоматизации и роботизации процесса сборки уплотнительных соединений. Реализа1ЩЯ способа предусматривает применение устройств, отличающихся от известных более простой конструкцией. Поэтому использование автоматический сборочных машин, реализукицих предлагаемьй способ, позволит повысить надежность процесса, качество собираемых узлов, а также эффективнее использовать трудовые ресурсы.

fPuz.Z

y;

1

A

Z

Фиг. 3

//./Ut

Фиг. 5

(fB

±

i

Ф(/2.4

I.

r

1

4

-:

Фиг. 6

А-А

Фиг 7

6S

Фиг в

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для установки упругих колец в канавки отверстий деталей | 1977 |

|

SU629037A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сборки уплотнительных соединений | 1980 |

|

SU885661A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-23—Публикация

1983-06-20—Подача