Изобретение относится к автоматизации сборочных операций и может найти применение для автоматической сборки резиновых уплотнительных колец с крышками цилиндров.

Известно устройство для установки упругих колец во внутренние канавки изделий (авт. св. N 1110596, кл. В 23 Р 19/08, 1984), содержащее конусную оправку и базирующий механизм, который выполнен в виде втулки, стержня с буртом и рычагов, шарнирно закрепленных на втулке, установленной на штоке привода с возможностью перемещения вдоль его оси при взаимодействии с конусной оправкой.

Недостатком данной конструкции является то, что выполнение базирующего механизма в виде втулки, стержня с буртом и рычагов приводит к усложнению процесса установки упругого кольца в канавку детали и не решены задачи по ориентации детали на рабочей позиции устройства.

Наиболее близким из известных технических решений к изобретению является автомат для установки упругих колец во внутренние канавки базовых деталей, содержащий размещенные на станине стол с базирующими приспособлениями, выполненными в виде цилиндрических оправок, механизм установки упругих колец, выполненный в виде двух цилиндрических пуансонов, при этом основной пуансон выполнен ступенчатым, имеющим возможность вертикального перемещения, механизм загрузки базовых деталей, механизм загрузки упругих колец, снабженный лотком с закрытым сквозным пазом, и механизм выгрузки собранного изделия.

Недостатком описанной конструкции является то, что наличие в автомате описанной цилиндрической оправки, верхний торец которой достигает нижней кромки канавки базовой детали в сочетании с перемещаемым сверху вниз профильным пуансоном, захватывающим упругое кольцо, подающим его в отверстие базовой детали и прижимающим это кольцо одной из поверхностей своего профильного торца к верхнему торцу цилиндрической оправки приводит к защемлению упругого кольца между пуансоном и цилиндрической оправкой, к деформации его поперечного сечения и к повреждению этого кольца, что в конечном счете приводит к снижению качества собираемого изделия. При обратном ходе пуансона за счет сил трения между поверхностью пуансона и поверхностью упругого кольца в совокупности с упругими свойствами последнего происходит выдергивание края кольца из канавки базовой детали, что при досылании кольца на отдельной сборочной позиции приводит к ненадежной сборке.

В этой связи важнейшей задачей является создание надежного процесса автоматической сборки уплотнительных упругих колец с внутренними канавками базовых деталей путем обеспечения точности взаимного расположения сопрягаемых поверх- ностей деталей собираемого изделия.

Техническим результатом заявляемого устройства является создание новой автоматической сборочной системы на основе совмещения операций базирования базовой детали, центрирования кольца и его установки на одной рабочей позиции, что приводит к сохранению сборочных баз сопрягаемых деталей, тем самым повышается точность взаимного расположения сопрягаемых поверхностей и надежность сборочного процесса.

Данное изобретение позволяет создать новую конструкцию базирующего механизма, снабженного цилиндрическим выступом для центрирования совместно с внутренней поверхностью базовой детали упругого кольца, и механизм установки упругих колец, расположенный на одной рабочей позиции и выполненный в виде основного пуансона с плоским ползуном для надежной фиксации и установки упругих колец во внутренние канавки отверстий базовых деталей.

Это достигается тем, что автомат для установки упругих колец во внутренние канавки базовых деталей содержит размещенные на станине стол с базирующими приспособлениями, траверсу с механизмом установки упругих колец, имеющую возможность вертикального перемещения, а также механизмы выгрузки собранных изделий, загрузки базовых деталей и упругих колец, снабженный лотком с закрытым сквозным пазом, причем механизм установки упругих колец выполнен в виде основного пуансона, в центральном торцовом пазу которого установлен плоский ползун с возможностью осевого перемещения, упруго поджатый к периферийному торцу основного пуансона, причем профиль поперечного сечения плоского ползуна ограничен по периферии цилиндрической поверхностью, диаметр которой равен диаметру отверстий в базовых деталях, а на торцовой поверхности базирующего механизма дополнительно выполнен цилиндрический выступ, высота которого равна ширине канавки в базовых деталях, а радиус разности между радиусом отверстия в базовой детали и диаметром сечения упругого кольца.

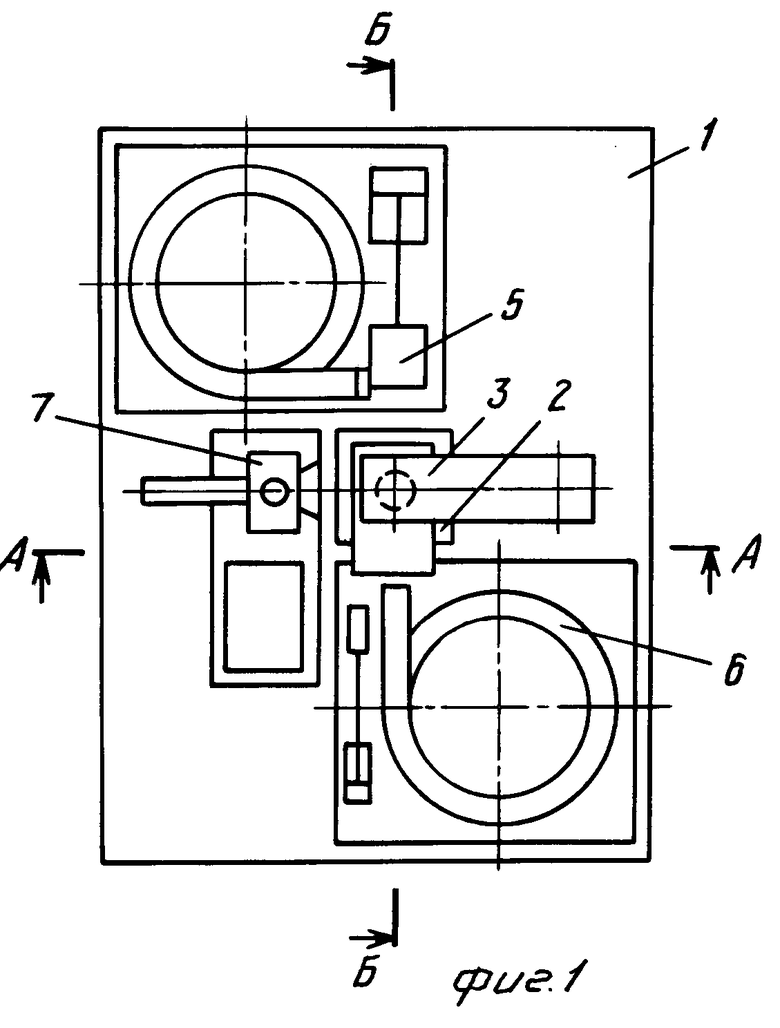

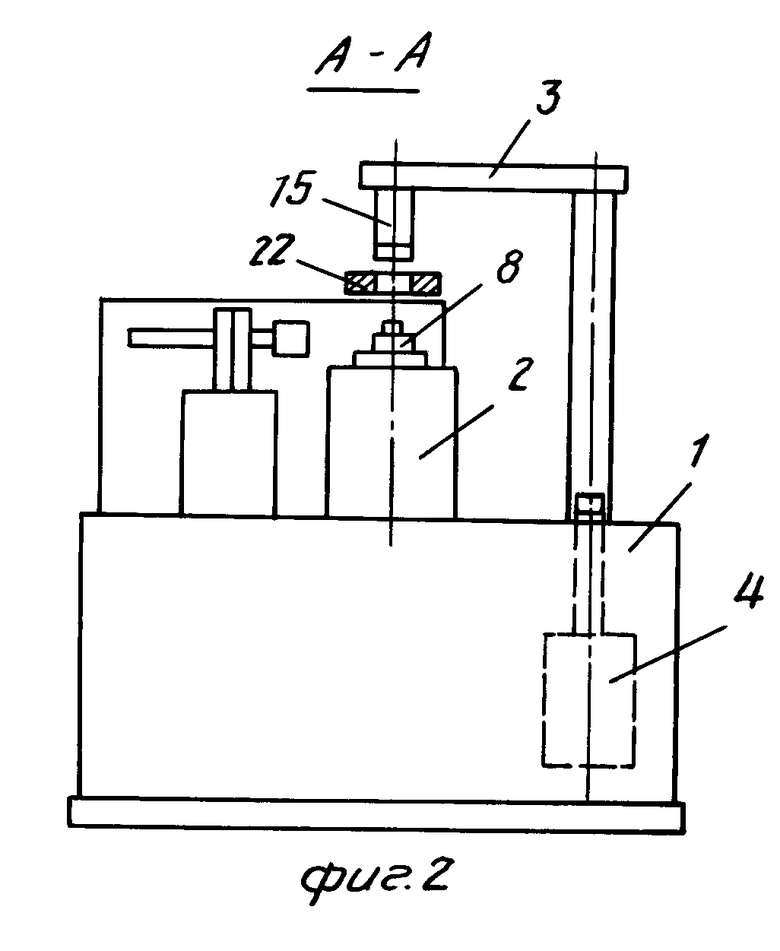

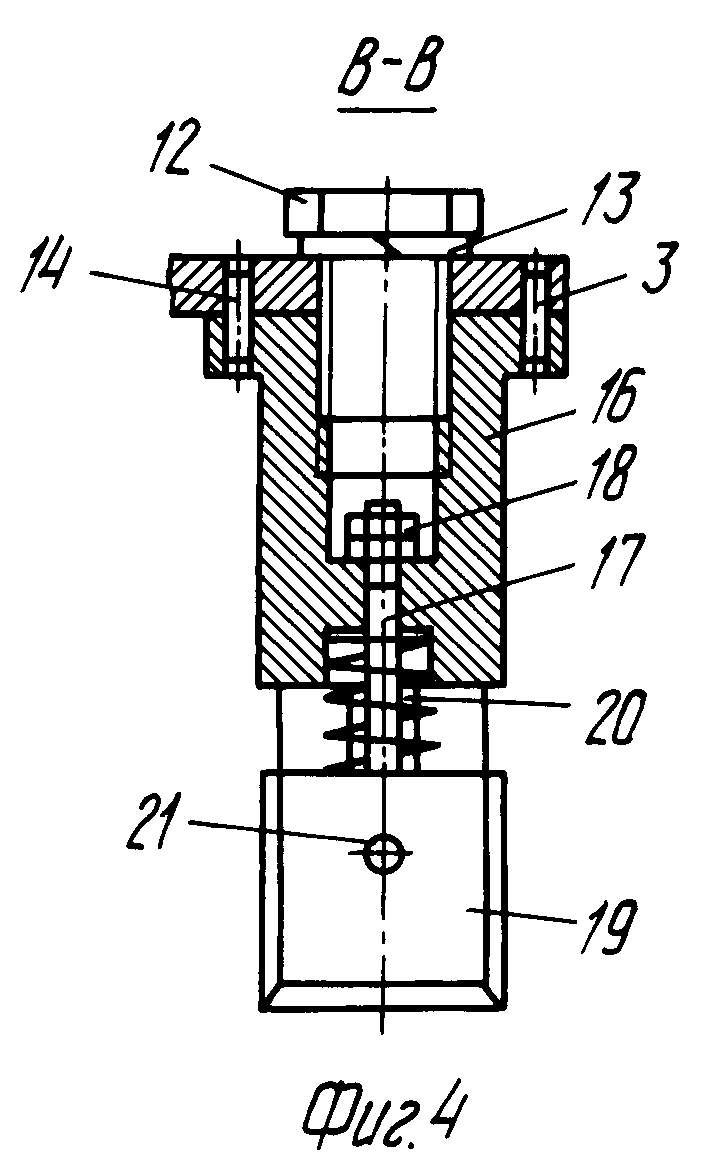

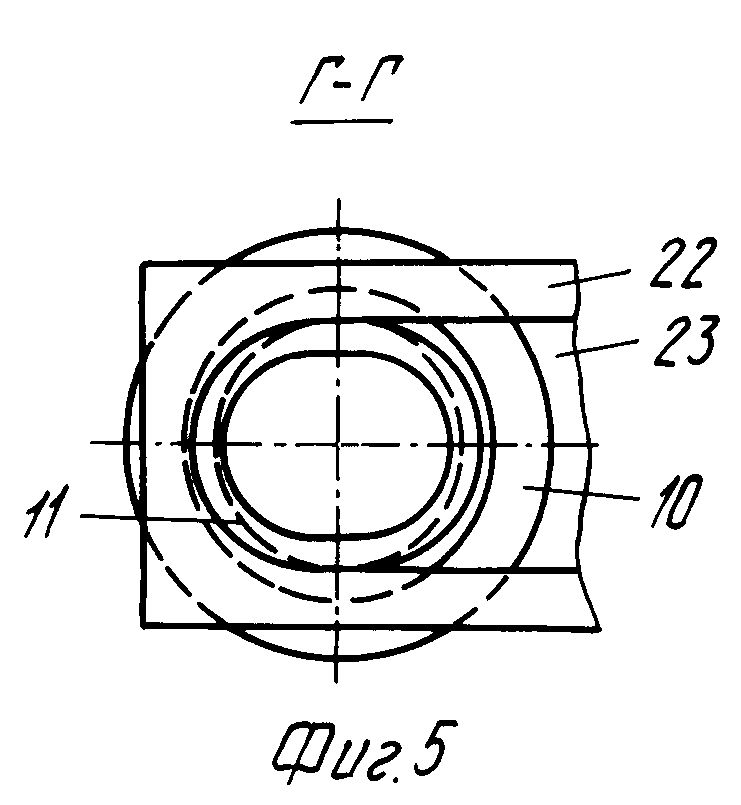

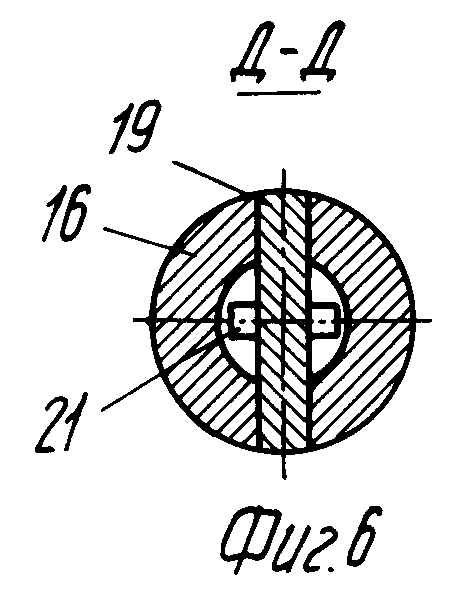

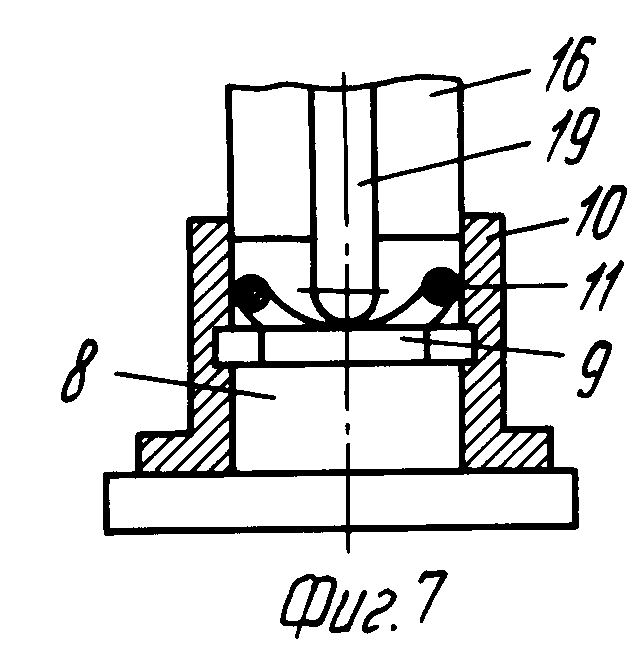

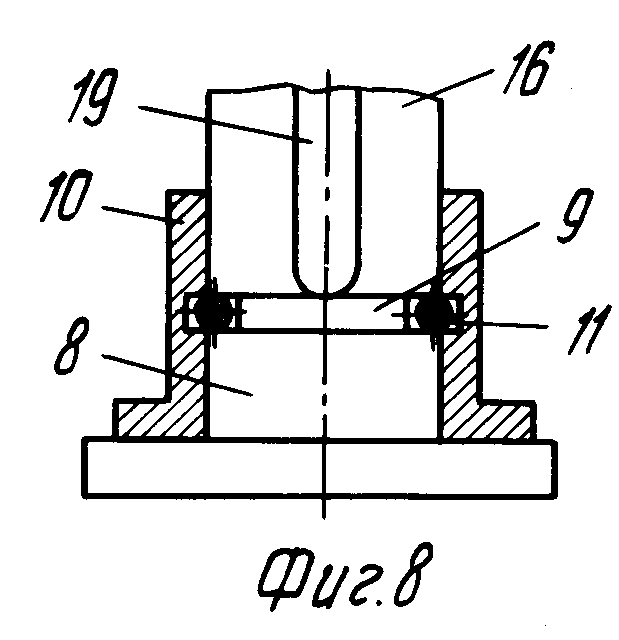

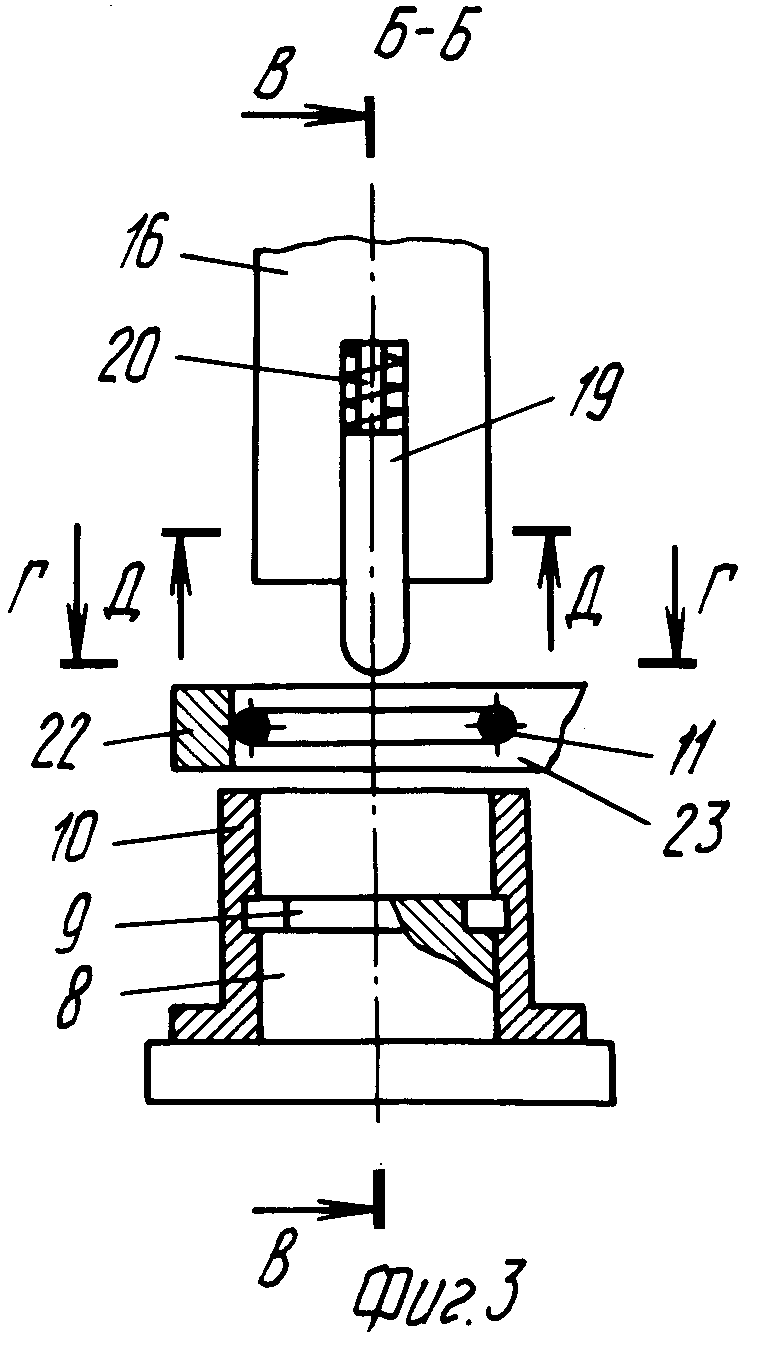

На фиг. 1 показан автомат, общий вид; на фиг.2 разрез А-А на фиг.1; на фиг.3 разрез Б-Б на фиг.1; на фиг.4 разрез В-В на фиг.3; на фиг.5 разрез Г-Г на фиг.3; на фиг.6 разрез Д-Д на фиг.3; на фиг.7, 8 основные этапы процесса сборки.

Автомат для установки упругих колец круглого поперечного сечения во внутренние канавки базовых деталей содержит станину 1, стол 2, траверсу 3 с приводом 4 вертикального перемещения, механизм 5 загрузки базовых деталей, механизм 6 загрузки упругих колец и механизм 7 выгрузки собранных изделий (фиг. 1,2). На столе 2 установлено базирующее приспособление оправка 8 (фиг. 2), торцовая поверхность которой имеет цилиндрический выступ 9, высота которого равна ширине канавки в базовой детали 10, а радиус разности между радиусом отверстия в базовой детали 10 и диаметром сечения упругого кольца 11.

На траверсе 3 (фиг.2,4) закреплен с помощью болта 12, шайбы 13 и штифтов 14 механизм 15 установки упругих колец, выполненный в виде основного пуансона 16, в центральном торцовом пазу которого установлен с помощью шпильки 17 и гаек 18 плоский ползун 19 с возможностью осевого перемещения, упруго поджатый к периферийному торцу основного пуансона 16 с помощью пружины 20 (фиг. 4, 6, 7, 8), причем профиль поперечного сечения плоского ползуна 19 ограничен по периферии цилиндрической поверхностью, диаметр которой равен диаметру отверстия в базовых деталях 10, при этом рабочая торцовая поверхность плоского ползуна 19 выполнена, например, по галтели.

При перемещении плоского ползуна 19 в осевом направлении высота перемещения выбирается в соответствии с наружным диаметром кольца и диметром отверстия в совокупности с упругими свойствами кольца, например для определения величины перемещения берется корень квадратный из произведения дроби 3/16 и разности между квадратом наружного диаметра упругого кольца и квадратом диаметра отверстия в базовой детали. Штифт 21 обеспечивает устойчивое положение ползуна 19 в центральном торцовом пазу пуансона 16. Под ползуном 19 размещен лоток 22 механизма загрузки упругих колец 6, в котором выполнен сквозной закрытый паз 23 (фиг.2,5). Конец паза 23 выполнен в виде полуокружности, а ширина равна диаметру отверстий в базовых деталях 10, при этом продольная ось ползуна 19 проходит через центр упругого кольца 11, установленного в лотке 22.

Автомат работает следующим образом. На позицию сборки базовая деталь 10 подается с помощью механизма загрузки базовых деталей, а упругое кольцо 11 с помощью механизма 6 загрузки упругих колец. При этом базовая деталь 10 попадает на оправку 8, а упругое кольцо 11 в сквозной закрытый паз 23 лотка 22 таким образом, что продольная ось пуансона 19 проходит через центры базовой детали 10 и упругого кольца 11, которое приобретает эллиптическую изогнутую форму.

В дальнейшем траверса 3 с помощью привода вертикального перемещения 4 перемещает механизм 15 установки упругих колец в направлении собираемых деталей. Вследствие этого плоский ползун 19 захватывает упругое кольцо 11 своей рабочей торцовой поверхностью, выводит его из лотка 22 и заводит в отверстие базовой детали 10 и упирается в цилиндрический выступ 9 оправки 8, что позволяет исключить повреждение материала кольца. При этом упругое кольцо 11 изгибается и располагается под рабочим торцом основного пуансона 16 в изогнутом положении. При дальнейшем движении траверсы 3 основной пуансон 16 досылает упругое кольцо 11 в канавку базовой детали 10. При этом плоский ползун 19, упруго поджатый к периферийному торцу основного пуансона 16 пружиной 20, удерживает упругое кольцо 11 в эллиптическом изогнутом положении, что позволяет создать предпосылки для надежного досылания упругого кольца 11 в канавку базовой детали 10 рабочим торцом основного пуансона 16, а торцовая поверхность оправки 8 способствует заведению упругого кольца 11 по периметру канавки базовой детали 10, что также повышает надежность сборки.

Далее траверса 3 с помощью привода вертикального перемещения 4 поднимается, освобождая собранное изделие, после чего последнее с помощью механизма выгрузки готовых изделий 7 удаляется с рабочей позиции. После этого цикл работы автомата повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для установки упругих колец во внутренние канавки базовых деталей | 1988 |

|

SU1618564A1 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1983 |

|

SU1114511A2 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1980 |

|

SU904972A1 |

| Устройство для установки эла-СТичНыХ КОлЕц | 1979 |

|

SU806347A1 |

| Устройство для сборки комплектов винт-шайба | 1987 |

|

SU1445897A1 |

| Устройство для установки упругихКОлЕц B КАНАВКи ОТВЕРСТий дЕТАлЕй | 1979 |

|

SU797866A2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ РАДИАЛЬНЫХ РОЛИКОВЫХ ПОДШИПНИКОВ | 2003 |

|

RU2239735C1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

Изобретение относится к машиностроению. Одновременно с установкой базовой детали 10 на оправку упругое кольцо 11 подается по лотку 22 и размещается над деталью 10, приобретая эллипсоидную форму. Затем пуансон 16 опускается, захватывает ползуном 19 кольцо 11, придает ему вогнутую форму и заводит в отверстие базовой детали. При этом ползун 19 упирается в выступ 9 оправки 8 и останавливается, а пуансон 16 при своем дальнейшем движении вниз досылает кольцо 11 в канавку детали 10. 8 ил.

АВТОМАТ ДЯ УСТАНОВКИ УПРУГИХ КОЛЕЦ ВО ВНУТРЕННИЕ КАНАВКИ БАЗОВЫХ ДЕТАЛЕЙ, содержащий стол с базирующим приспособлением в виде цилиндрической оправки, механизм загрузки базовых деталей, механизм загрузки упругих колец, снабженный лотком с закрытым сквозным пазом, механизм выгрузки собранных изделий, а также траверсу с пуансоном в виде цилиндрического стержня, радиус которого равен радиусу отверстия в базовой детали, при этом траверса имеет возможность вертикального перемещения, отличающийся тем, что пуансон дополнительно снабжен плоским ползуном, размещенным с возможностью перемещения вдоль оси пуансона в центрально расположенном пазу, который выполнен на нижнем торце пуансона, а на верхнем торце цилиндрической оправки дополнительно выполнен цилиндрический выступ, высота которого равна ширине канавки в базовой детали, а радиус равен разности радиуса отверстия в базовой детали и диаметра сечения упругого кольца, причем ползун подпружинен относительно пуансона и его периферийная поверхность выполнена цилиндрической с радиусом, равным радиусу пуансона.

| Автомат для установки упругих колец во внутренние канавки базовых деталей | 1988 |

|

SU1618564A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-09-20—Публикация

1992-07-08—Подача