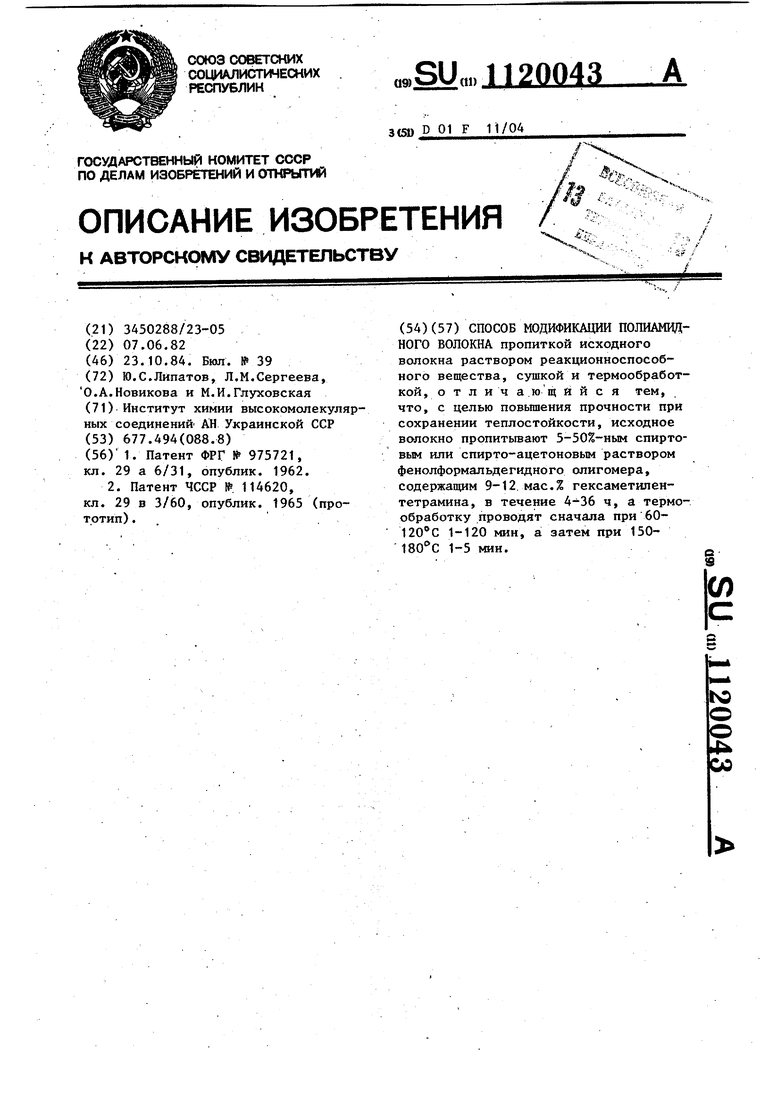

Изобретение относится к модификаций синтетических волокон, в частности полиамидных, для возможности дальнейшего применения в качес тве армирующих волокон в пластиках и изготовления фильтрационных и изоляционных технических тканей. Применение синтетических волокон по этому назначению ограничено их недостаточной прочностью, термо- и теплостойкостью. Известен способ модификации синт тических волокон путем термообработки при натяжении предварительно набухших в растворителях волокон 1 При этом улучшается их прочность однако теплостойкость волокон не изменяется. Наиболее близким к изобретению является способ модификации полиамид ного волокна пропиткой исходного волокна раствором реакционноспособного вещества (формальдегида с одноили полиатомным фенолом, нафтолом, гидрохиноном, метилсалицилатом, диметиламинобензальдегидом и др.), сушкой и термообработкой при 120210 0 10-120 мин. полученного волок на на 50°С выше, чем исходного 23. Известный способ обработки волокна повьппает его теплостойкость, однако при этом существенно (до .25%) понижается его прочность. Цель изобретения - повьшение проч ности волокна при сохранении теплостойкости. Цель достигается тем, что согласно способу модификации полиамидного волокна раствором реакционноспособно го вещества, сушкой и термообработко исходное волокно пропитывают 50%-ным спиртовым или спирто-ацетоно вым раствором фенолформальдегидного олигомера, содержащим 9-12 мае.% гексаметилентетрамина, в течение 4-36 ч, а термообработку проводят сн.ачала при 60-120с 1-120 мин, а затем при ISO-ISO C 1-5 мин. Пример 1. (обработка волокна по известному способу). Комплексную нить - капрон с прочностью 1680 ГС, .текс 29, удлинением 21,1%, с т. пл. замачивают на 1 мин в 30%-ном водном растворе содержащем 1% резорцина; сущат в течение 5 мин при 80 С на воздухе и 45 мин при в атмосфере инертно го газа. волокно прочностью 1600 ГС,удлинением 16, 7%,т.пл.265°р,. Пример 2. Комплексную нить капрон прочностью 1680 гс, текс 29, удлинением 21,2%, т.пл. 215с замачивают для набухания в 25%-ном спиртовом растворе олигомера и отвердителя в течение 9 ч. Раствор для обработки нити готовят растворением 22,5 г фенолформальдегидного олигомера СФ-100 с содержанием фенола 8,06% и 2,5 г гексаметилентетрамина в 75 г этилового спирта. Затем набухшую нить извлекают из раствора, сушат для удаления растворителя и термообрабатывают - для отверждения олигомера при температуре 100°С 60 мин, 180°С - 1 мин. Пример 3. Комплексную нитькапрон по примеру 1 замачивают для набухания в 10%-ном спиртово-ацетоновом растворе олигомера и отвердителя в течение 12 ч. Раствор для обработки нити готовят растворением 9,1 г фенолформальдегидного олиго- мера СФ-100, отмытого от фенола, и 0,9 г гексаметилентетрамида в смеси 45 г спирта и 45 г ецетона. Затем набухшую нить извлекают из раствора, сушат и термообрабатывают при 1 мин и при 60°C - 1,5 мин. Пример. 4. Комплексную нить капрон по примеру 1 замачивают для набухания в 25%-ном спиртовом растворе олигомера и отвердителя в течение 6 ч. Раствор для обработки нити готовят растворением 22,5 г фенолформальдегидного олигомера СФ-010 с содержанием фенола 8,1% и 2,5 г гексаметилентетрамина в 75 г этилового спирта. Затем набухшую нить извлекают из раствора, сушат и термообрабатывают при 30 мин и при - 2,5 мин. .Пример 5, Комплексную нить капрон по примеру 1 замачивают для набухания в 50%-ном спиртовом растворе олигомера и отвердителя на 24 ч. Раствор для обработки нити готовят растворением 45 г фенолформальдегидного олигомера СФ-010 с содержанием фенола 8,1% и 5 г гексаметилентетрамина, в 50 г этилового спирта. Затем набухшую нить извлекают из раствора сушат и термообрабатывают при 120 мин и при 160С - 1 мин. Пример 6. Мононить - капрон с прочностью 92,1 гс, удлинением

200%, линейной плотностью 11 текс и т. гш. 213С замачивают для набухания в 10%-ном спиртовом растворе олигомёра и отвердителя в течение 24 ч. Раствор для обработки нити готовят раст ворением 9,1.г фенолформальдегидногр олигомера СФ-100 с содержанием фенола 8,06% и 0,9 г гексаметилентетрамина в 90 г этилового спирта. Затем набухшую нить извлекают из раствора, сушат и термообрабатывают при 100 С 60 мин и при - 1 мин.

Пример 7. Мононить - капрон по примеру 6 замачивают для набухания в 5%-ном спиртовом растворе олигомера и отвердителя в течение 6ч. Раствор для обработки нити готовят растворением 4,55 г фенолформальде- гидного олигомера СФ-100 с содержанием свободного фенола 8,1% и О,55.г гексаметилентетрамина в 95 г метилового спирта. Затем набухшую нить извлекают из раствора, сушат и термообрабатывают при - 90 мин и при - 1 мин. ,

Пример 8. Комплексную нйть СВМ прочностью 3900 гс, удлинением 2,5%, линейной плотностью 27,1 текс замачивают для набухания в 25%-ном спиртовом растворе олигомера и от- , вердителя в течение 12 ч. Раствор для обработки нити готовят растворением 22,5 г фенолформальдегидного олигомера СФ-010 с содержанием фенол 8,1% и 2,5 г гексаметилентетрамина в 75 г бутилового спирта. Затем набухшую нить извлекают из раствора, сушат и термообрабатьшают при 100 С 120 мин и при180 С - 5 мин.

Пример 9. Комплексную нить капрон по примеру 2 замачивают для набухания в 5%-ном спиртовом растворе олигомера и отвердителя в течение 4 ч. Раствор для обработки |нити готовят растворением 4,55 г фенолформальдегидного олигомера СФ-100 с содержанием свободного фенола 8,1% и 0,55 г гексаметилентетрамина в 95 г метилового спирта. Затем набухшую нить извлекают из раствора, сушат и термообрабаты вают при 80С - 90 мин и при 160°С1 мин.

Пример 10, Комплексную нитькапрон по примеру 2 замачивают для набухания в 5%-ном спирто-ацетоновом растворе олигомера и отвердителя в течение 12 ч. Раствор для обработки

НИТИ готовят растворением 4,5 г фенолформальдегидного олигомера СФ-100, отмытого от фенола, и 0,5 г гексаметилентетрамина в смеси 47,5 г этилового спирта и 47,5 г ацетона. Затем набухшую нить извлекают из раствора, сушат и термообрабатывают

при - 120 мин и при 2 мин.

Пример 11. Мононить - капро по примеру 6 замачивают для набухания в 5%-ном спиртовом растворе олигомера и отвердителя в течение 15 ч. Раствор для обработки нити готовят растворением 4,55 г фенолформальдед идного олигомера СФ-100 с содержанием свободного фенола В,1 % ,и 0,55 г гексаметилентетрамина в 95 метилового спирта, Затем набухшую нить извлекают из раствора, сушат и термообрабатывают при 80°С - 120 мин к при 160С - 1 мин, .

Пример 12. Мононить - капрон по примеру 6 замачивают для набухания в 10%-ном спирто-ацетоновом растворе олигомера и отвердителя в течение 12 ч. Раствор для обработки нити готовят растворением 8,93 г фенолформальдегидного олигомера СФ-100, отмытого от фенола, и 1,07 г гексаметилентетрамина в смеси 45 г этилового спирта и 45 г ацетона. Затем набухшую нить извлекают из раствора, сушат и термообрабатбшают при 60°С - 100 мин и при - 1,5 мин

Пример 13, Мононить - капрон по примеру 6 замачивают для набухания в 50%-ном спиртовом растворе олигомера и отвердителя на 30 ч. Раствор для обработки нити готовят растворением 45 г фенолформальдегидного олигомера СФ-010 с содержанием свободного фенола 8,1% и 5 г гексаметилентетрамина в 50 г этилового спирта. Затем набухшую нить извлекают из раствора, сушат и термообрабатьшают при 80с - 120 мин и при - 1 мин.

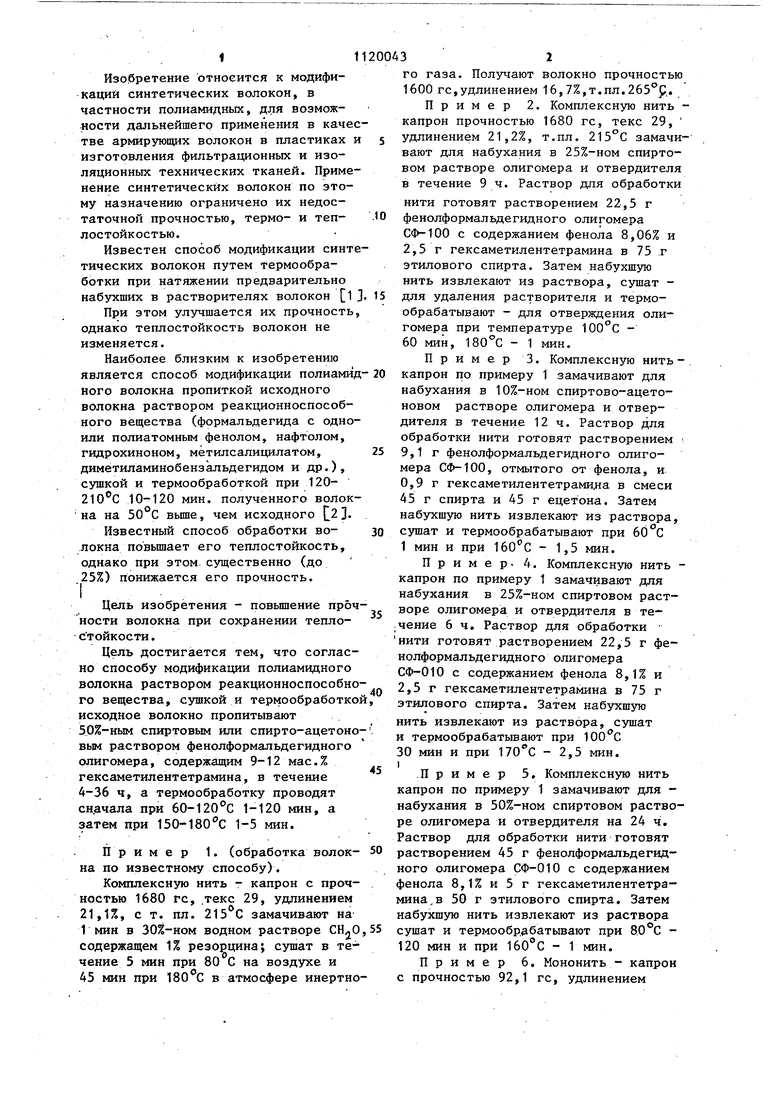

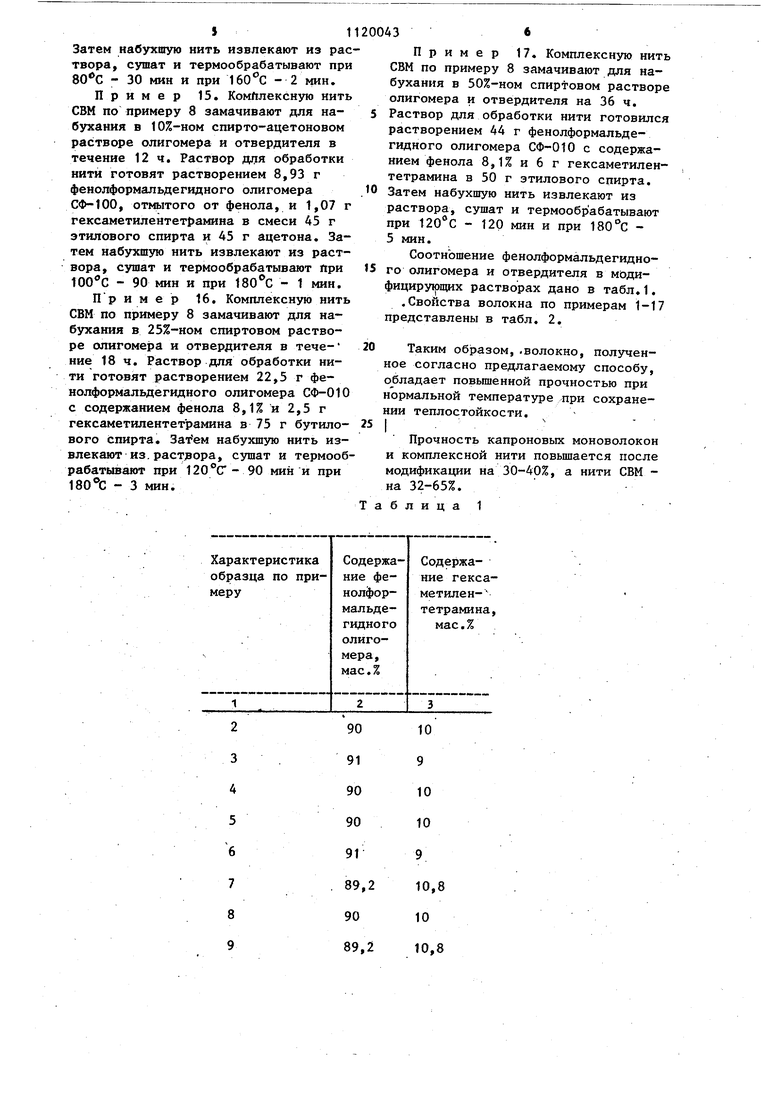

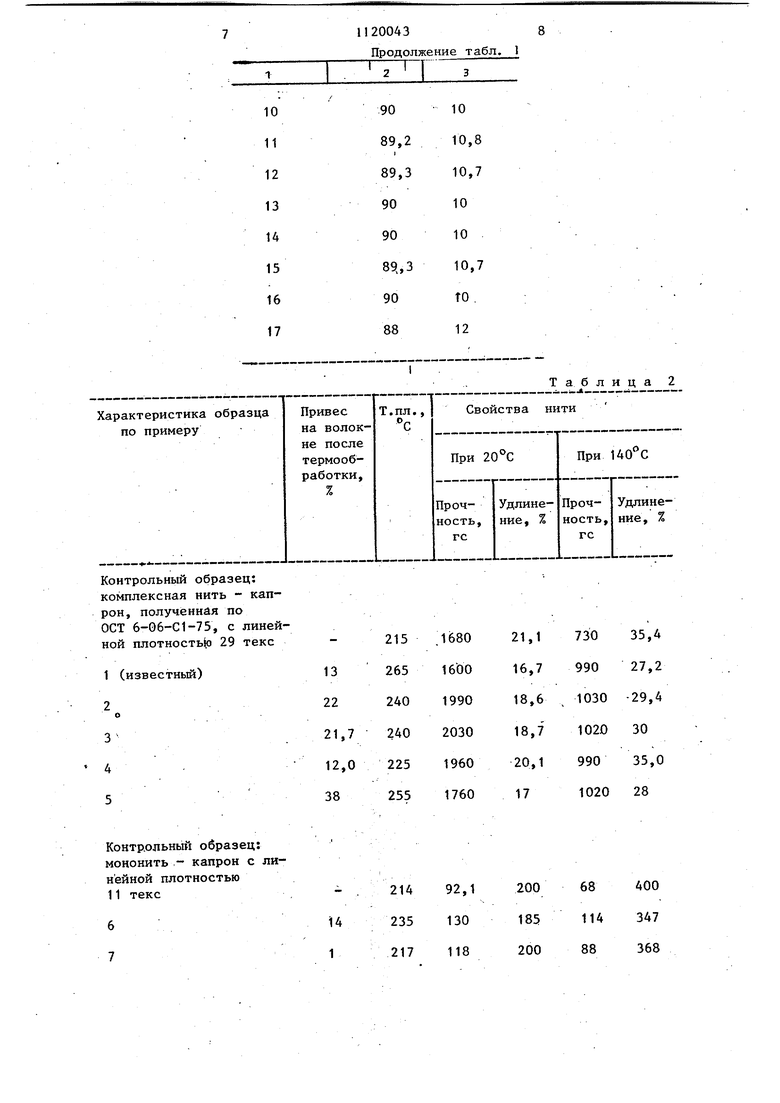

Пример 14, Комплексную нить СВМ по примеру 8 замачивают для набухания в 5%-ном спирто-ацетоновом растворе олигомера и отвердителя в течение 8ч, Раствор для обработки нити готовят растворением 4,5 г фенолформальдегидного олигомера СФ-100, отмытого от фенола, и 0,5 г гексаметилентетрамина в смеси 47,5 г этилового спирта и 47,5 г ацетона. 1 Затем набухшую нить извлекают из рас твора, сушат и термообрабатывают при - 30 мин и при - 2 мин. Пример 15. Комйлексную нить СВМ по примеру 8 замачивают для набухания в 10%-ном спирто-ацетоновом растворе олигомера и отвердителя в течение 12 ч. Раствор для обработки нити готовят растворением 8,93 г фенолформальдегидного олигомера СФ-100, отмытого от фенола, и 1,07 г гексаметилентетрамина в смеси 45 г этилового спирта и 45 г ацетона. Затем набухшую нить извлекают из раствора, сушат и термообрабатывают При - 90 мин и при - 1 мин. Пример 16. Комплексную нить СВМ по примеру 8 замачивают для набухания в 25%-ном спиртовом растворе олигомера и отвердителя в течение 18 ч. Раствор для обработки нити готовят растворением 22,5 г фенолформальдегидного олигомера СФ-010 с содержанием фенола 8,1 и 2,5 г гексаметилентетрамина в 75 г бутилового спирта. Затем набухшую нить извлекают из. растэора, сушат и термооб рабатывают при 120СГ - 90 мин и при - 3 мин. 43 Пример 17. Комплексную нить СВМ по примеру 8 замачивают для набухания в 50%-ном спиртовом растворе олигомера и отвердителя на 36 ч. Раствор для обработки нити готовился растворением 44 г фенолформальдегидного олигомера СФ-010 с содержанием фенола 8,1% и 6 г гексаметилентетрамина в 50 г этилового спирта. Затем набухшую нить извлекают из раствора, сушат и термообр абатывают при - 120 мин и при 180С 5 мин. Соотношение фенолформальдегидного олигомера и отвердителя в модифициру||)1цих растворах дано в табл. 1. .Свойства волокна по примерам 1-17 представлены в табл. 2. Таким образом, .волокно, пол1 1енное согласно предлагаемому способу, обладает повьш1енной прочностью при нормальной температуре при сохранении теплостойкости. I Прочность капроновых моноволокон и комплексной нити повьшхается после модификации на 30-40%, а нити СВМ на 32-65%. блица

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулированный эпоксидный стекловолокнит | 1988 |

|

SU1669944A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НЕНАСЫЩЕННОЙ ПОЛИЭФИРНОЙ СМОЛЫ | 2002 |

|

RU2232175C2 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2260022C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА С ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2493191C1 |

| Способ получения связующего | 1979 |

|

SU823389A1 |

| МОДИФИКАТОР РЕЗИН | 1994 |

|

RU2118969C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2148598C1 |

| ГОМООЛИГОФЕНОЛФОРМАЛЬДЕГИДНЫЙ ФТАЛИДСОДЕРЖАЩИЙ НОВОЛАК НА ОСНОВЕ 3,3-БИС(4'-ГИДРОКСИФЕНИЛ)ФТАЛИДА В КАЧЕСТВЕ ОЛИГОМЕРА ДЛЯ ПОЛУЧЕНИЯ СШИТЫХ ФТАЛИДСОДЕРЖАЩИХ ПОЛИМЕРОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, СООЛИГОФЕНОЛФОРМАЛЬДЕГИДНЫЕ ФТАЛИДСОДЕРЖАЩИЕ НОВОЛАКИ НА ОСНОВЕ 3,3-БИС(4'-ГИДРОКСИФЕНИЛ)ФТАЛИДА И ФЕНОЛА В КАЧЕСТВЕ СООЛИГОМЕРОВ ДЛЯ ПОЛУЧЕНИЯ СШИТЫХ ФТАЛИДСОДЕРЖАЩИХ СОПОЛИМЕРОВ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СШИТЫЕ ФТАЛИДСОДЕРЖАЩИЕ СОПОЛИМЕРЫ | 2010 |

|

RU2442797C1 |

| Связующее для литейных стержней и форм горячего отверждения | 1975 |

|

SU565923A1 |

2 3 4 5 б 7 8 9

Контрольный образец: комплексная нить - капрон, полученная по ОСТ 6-06-С1-75, с линейной плотность о 29 текс

1 (известный)

Контрольный образец: мононить - капрон с линейной плотностью 11 текс

6 7

Таблица 2

Характеристика образца по примеру

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения полибициклических полимеров | 1980 |

|

SU975721A1 |

| Солесос | 1922 |

|

SU29A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ЧССР № | |||

| Клеймитель горячего проката в торец | 1958 |

|

SU114620A1 |

| Солесос | 1922 |

|

SU29A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1984-10-23—Публикация

1982-06-07—Подача