Изобретение относится к области получения синтетических смол и полимерных композиционных материалов (ПКМ) на их основе для изделий промышленного и бытового назначения.

Известен полимер, получаемый отверждением ненасыщенной полиэфирной смолы ПН-1 пероксидным отвердителем (гипериз), при следующем содержании компонентов композиционного материла, мас.%:

Смола полиэфирная ПН-1 89,0

Гипериз 4,5

Ускоритель НК 6,5

[Справочник по пластическим массам, т.2./Под ред. В.М.Катаева, В.А.Попова, В.И.Сажина. - М.: Химия. - 1975. - С. 142].

Пероксиды являются сравнительно дорогостоящими химическими продуктами.

Известен полимер, получаемый отверждением ненасыщенной полиэфирной смолы ПН-15, где в качестве отверждающей системы применяли перекись бензоила, диметиланилин, дибутилфталат, стирол, при следующем содержании компонентов композиционного материала, мас.%:

Смола полиэфирная ПН-15 95,0

Перекись бензоила 1,0

Диметиланилин 0,3

Дибутилфталат 1,0

Стирол 2,7

[Справочник по пластическим массам, т.2./Под ред. В.М.Катаева, В.А.Попова, В.И.Сажина. - М.: Химия. - 1975. - С. 142].

Известен композиционный материал (прототип), полученный пропиткой волокнистого наполнителя ненасыщенной полиэфирной смолой и спиртовым раствором резольной фенолоформальдегидной смолы, при следующем содержании компонентов, мас.%:

Раствор ненасыщенных полиэфирных смол

в мономере или олигомере ненасыщенного эфира 25-90

Спиртовой раствор резольной

фенолоформальдегидной смолы Остальное

[RU 2005742 C1, 15.01.1991].

В указанном аналоге в качестве отверждающей системы для отверждения ненасыщенной полиэфирной смолы применяют спиртовой раствор резольной фенолоформальдегидной смолы. В заявленном изобретении в качестве отверждающей системы для отверждения ненасыщенной поли-эфирной смолы предлагается использовать ацетоновый раствор резольной анилино-фенолоформальдегидной смолы (ГОСТ 18694-80), а также смеси более сложного состава, отличающийся от отверждающей системы рассматриваемого аналога. Ацетон кипит при более низкой температуре, чем этиловый спирт, легче удаляется из материала и поэтому вносит меньшее количество дефектов в материал, чем спирт.

При создании изобретения ставилась задача подобрать доступную, сравнительно дешевую и эффективную отверждающую систему для ненасыщенной полиэфирной смолы, а также повысить прочность и теплостойкость получаемых материалов.

Это достигается тем, что в композиционный материал, содержащий ненасыщенную полиэфирную смолу ПН-15 и отверждающую систему, дополнительно вводят волокнистый наполнитель, при следующем содержании компонентов, мас.%:

Полиэфирная смола ПН-15 40-61

Отверждающая система 12-42

Волокнистый наполнитель 18-33,

а в качестве отверждающей системы используют, мас.%:

Смола анилино-фенолоформальдегидная СФ-342А 60-80

Ацетон 20-40,

либо, мас.%:

Смола анилино-фенолоформальдегидная СФ-342А 9,3-9,8

Карбоксиметилцеллюлоза (КМЦ) 26,5-30,8

Ацетон 3,1-3,3

Вода 56,8-60,5

Традиционными отвердителями ненасыщенной эфирной смолы ПН-15, которая представляет собой растворы ненасыщенных продуктов конденсации этиленгликоля с фумаровой кислотой и малеиновым ангидридом в стироле, являются пероксиды, например гидропероксид кумола (гипериз) или пероксид бензоила. В силу сравнительно высокой стоимости пероксидных отвердителей возникла задача их замены более доступными и дешевыми веществами.

Сущность способа СНК состоит в том, на армирующую нить сначала наносят основной компонент связующего (в данном случае смола ПН-15), а затем отверждающую систему [Студенцов В.Н. Теоретические основы переработки полимеров и эластомеров. - Саратов: Саратовский государственный технический университет. - 1995. – 71 с.], [патент 2135530 РФ. Студенцов В.Н., Карпова И.В. Способ получения армированных полимерных материалов. БИ № 24, 1999].

Для получения препрегов применяли следующие компоненты:

- Ненасыщенная полиэфирная смола марки ПН-15 (ТУ 6-05-861-73). Представляет собой 60-75% раствор полиэфирного олигомера в стироле. Олигомер получают поликонденсацией малеинового ангидрида и фумаровой кислоты с этиленгликолем.

По прототипу в присутствии инициатора (перекись бензола или перекись кумола) происходит сополимеризация олигомера (ненасыщенного полиэфира) со стиролом.

- Анилино-фенолоформальдегидная смола марки СФ-342А (ГОСТ 18694-80), ее получают поликонденсацией фенола с избытком формальдегида в присутствии аммиачного катализатора. В нормальных условиях - твердое вещество желто-коричневого цвета.

- Карбоксилметилцеллюлоза (КМЦ) [С6Н7O(ОН)3-x(ОСН2СОNа)x], где x = 0,4-1,2 (ТУ 6-12-1020-75) - натриевая соль простого эфира гликолевой кислоты и целлюлозы, получают обработкой щелочной целлюлозы алкилирующим агентом. В нормальных условиях - твердое сыпучее вещество белого цвета.

Все указанные вещества хорошо растворимы в ацетоне. В качестве волокнистых наполнителей использовали технические нити:

- нитрон (ТУ 6-01 -15-70-85);

- капрон (ТУ 15897-79);

- вискозная (ТУ 6-06-Н58-79).

Из полученных препрегов методом прямого прессования изготавливали пластины, из которых затем вырезали образцы стандартных размеров.

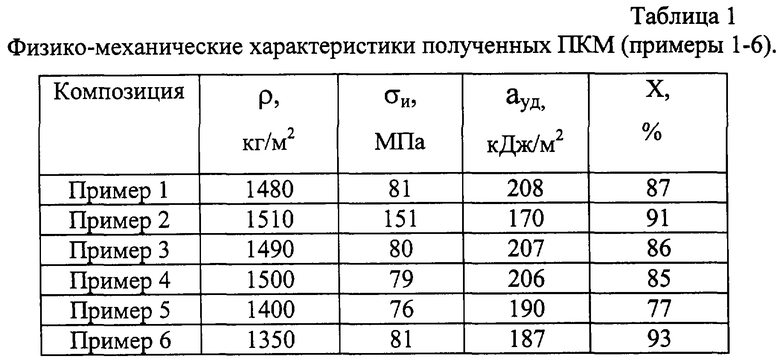

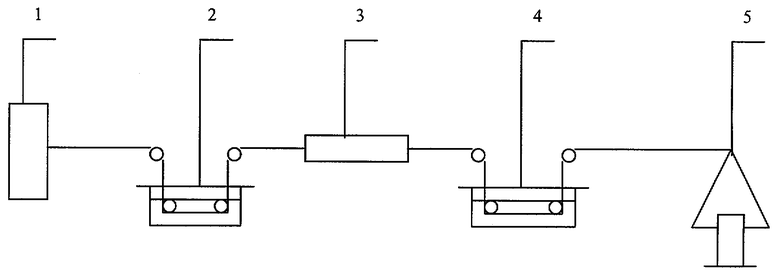

Предлагаемое изобретение иллюстрируется чертежом, на котором изображена схема получения препрега способом слоевого нанесения компонентов, где 1 - паковка с исходной нитью; 2 - ванна для нанесения смолы; 3 - трубчатая печь; 4 - ванна для нанесения отверждающей системы; 5 - приемное устройство.

Пример 1. Техническую нить капрон пропускают через пропиточную ванну, содержащую ПН-15, а затем через пропиточную ванну с отверждающей системой - 75 мас.% раствор СФ-342А в ацетоне, то есть для получения препрега применяют способ СНК (чертеж). Полученный препрег подвергали термообработке в течение двух часов при постепенном подъеме температуры от 20 до 180°С. Из термообработанного препрега прямым прессованием (150°С, 8 МПа, 15 минут) изготавливали пластины толщиной 4 мм. Из этих пластин вырезали образцы стандартных размеров и подвергали их физико-механическим испытаниям.

Пример 2. Пример по примеру 1, отличающийся тем, что после первой пропиточной ванны пропитанную нить подвергают магнитной обработке (МО) в постоянном магнитном поле (ПМП) напряженностью 400Э в течение 1, 3 с. Далее по примеру 1.

Пример 3. Пример по примеру 1, отличающийся тем, что в качестве отверждающей системы во второй пропиточной ванне применяют 67 мас.%-ный раствор СФ-342А в ацетоне.

Пример 4. Пример по примеру 1, отличающийся тем, что в качестве отверждающей системы во второй пропиточной ванне применяют 60 мас.%-ный раствор СФ-342А в ацетоне.

Пример 5. Пример по примеру 1, отличающийся тем, что в качестве отверждающей системы во второй пропиточной ванне применяют 55 мас.%-ный раствор СФ-342А в ацетоне.

Пример 6. Пример по примеру 1, отличающийся тем, что в качестве отверждающей системы во второй пропиточной ванне применяют 80 мас.%-ный раствор СФ-342А в ацетоне.

Анализ примера 1-6 показывает, что оптимальная концентрация отверждающей системы находится в пределах 60-80 мас.%. При более низкой концентрации раствора СФ-342А в ацетоне (пример 5) образуется недоотвержденный материал, сравнительно мягкий и податливый, с невысокой степенью превращения исходных смол в сетчатый продукт около 80% и соответственно с пониженными прочностными характеристиками.

При концентрации отверждающей системы 80% (пример 6) достигается сравнительно высокая степень превращения, вследствие чего материал становится более хрупким и ударная вязкость понижается (“охрупчивание” материала).

Кроме того, излишнее увеличение концентрации раствора во второй пропиточной ванне создает слишком высокое сопротивление для движущейся нити, что затрудняет пропитку и приводит к излишне высокому содержанию смолы СФ-342А в материале.

Пример 2 иллюстрирует увеличение степени превращения и значительное повышение σи в результате кратковременной МО после первой пропиточной ванны при использовании СНК. Содержание армирующего наполнителя в пределах 23-29 мас.% определяется сорбционными свойствами армирующих нитей. Дополнительный отжим связующего не применялся.

Пример 7. Техническую нить нитрон пропускают через пропиточную ванну, содержащую ПН-15, а затем через вторую пропиточную ванну, содержащую СФ-342А, ацетон, КМЦ и Н2O в соотношении 9,6:3,3:29:58 мас.%, то есть для получения препрега применяют способ СНК (чертеж). Полученный препрег подвергали термообработке в течение трех часов при постепенном подъеме температуры от 60 до 140°С. Из термообработанного препрега прямым прессованием (150°С, 8 МПа, 15 минут) изготавливали пластины толщиной 4 мм. Из этих пластин вырезали образцы стандартных размеров и подвергали их физико-механическим испытаниям.

Пример 8. Пример по примеру 7, отличающийся тем, что после второй пропиточной ванны пропитанную нить подвергают МО в ПМП напряженностью 9000Э в течение 1,3 с. Далее по примеру 7.

Пример 9. Пример по примеру 7, отличающийся тем, что в качестве наполнителя применяют техническую нить капрон.

Пример 10. Пример по примеру 7, отличающийся тем, что в качестве наполнителя применяют техническую нить капрон и после второй пропиточной ванны пропитанную нить подвергают МО в ПМП напряженностью 9000Э в течение 1,3 с. Далее по примеру 7.

Пример 11. Пример по примеру 7, отличающийся тем, что в качестве наполнителя применяют вискозную техническую нить.

Пример 12. Пример по примеру 7, отличающийся тем, что в качестве наполнителя применяют вискозную техническую нить и после второй пропиточной ванны пропитанную нить подвергают МО в ПМП напряженностью 9000Э в течение 1,3 с. Далее по примеру 7.

Анализ полимеров 7-12 показывает увеличение σи и особенно aуд по сравнению с прототипом. Значения σp понижаются по сравнению с прототипом вследствие плохой адгезии смолы ПН-15 к армирующим нитям. Магнитные обработки способствуют упрочнению и доотверждению армированных материалов.

В примерах 13-16 основным варьируемым параметром является массовое соотношение КМЦ и воды.

Пример 13. Пример по примеру 12, отличающийся тем, что компоненты отверждающей системы: СФ-342А, ацетон, КМЦ, вода взяты в соотношении 9,8:3,3:26,5:60,5 мас.%.

Пример 14. Пример по примеру 12, отличающийся тем, что компоненты отверждающей системы: СФ-342А, ацетон, КМЦ, вода взяты в соотношении 9,3:3,0:30,8:56,8 мас.%.

Пример 15. Пример по примеру 12, отличающийся тем, что компоненты отверждающей системы: СФ-342А, ацетон, КМЦ, вода взяты в соотношении 10,3:3,4:23,3:63 мас.%.

Пример 16. Пример по примеру 12, отличающийся тем, что компоненты отверждающей системы: СФ-342А, ацетон, КМЦ, вода взяты в соотношении 8,7:2,9:34,9:53,5 мас.%.

Оптимальное соотношение КМЦ и воды (примеры 13-14) составляет 26,5:60,5-30,8:56,8 мас.%. Пониженное содержание воды приводит к образованию сгустков КМЦ в растворе и препятствует качественной пропитке (пример 15), а избыточное содержание воды (пример 16) приводит к получению рыхлого недоотвержденного материала.

Пример 17. Приготавливают смесь, состоящую из ПН-15 и 75 мас.%-ного раствора СФ-342А в ацетоне, взятых в соотношении 80:20 мас.%.

Полученную смесь заливают в кюветы стандартных размеров и подвергают отверждению при постепенном повышении температуры от комнатной до 140°С в течение трех часов. Полученные образцы стандартных размеров подвергают стандартным испытаниям (табл. 1).

Себестоимость полученного материала составляет 37 руб./кг при сохранении традиционных соотношений между ценами смол ПН-15, СФ-342А и ацетона.

Пример 18. Пример по примеру 12, отличающийся тем, что компоненты отверждающей системы: СФ-342А, ацетон, КМЦ, вода взяты в соотношении 10,6:3,5:21,1:64,8 мас.%.

Пример 19. Пример по примеру 12, отличающийся тем, что компоненты отверждающей системы: СФ-342А, ацетон, КМЦ, вода взяты в соотношении 8,5:2,8:37:51,7 мас.%.

Выход за пределы оптимального содержания КМЦ ухудшает прочностные характеристики ПКМ (примеры 18-19, табл. 1)

Пример 20 (композиция-аналог). Приготавливают смесь, состоящую из ПН-1, гипериза и ускорителя НК, взятых в соотношении 87,7:5,3:7 мас.% соответственно [Справочник по пластическим массам Т.2/ Под ред. В.М.Катаева, В.А.Попова, В.И.Сажина. - М.: Химия, 1975. - С. 142].

Пример 21. Приготавливают смесь, состоящую из ПН-15, 50 мас.%-ного раствора перекиси бензоила в дибутилфталате и 10 мас.%-ного раствора димитиланилина в стироле, взятых в соотношении 95,2:1,9:2,9% масс. соответственно [Справочник по пластическим массам Т.2/ Под ред. В.М.Катаева, В.А.Попова, В.И.Сажина. - М.: Химия, 1975. - С. 142].

Пример 22. Пример по примеру 11, отличающийся тем, что материал содержит 35 мас.% полиэфирной смолы ПН-15.

Пример 23. Пример по примеру 5, отличающийся тем, что материал содержит 66 мас.% полиэфирной смолы ПН-15.

При малом содержании полиэфирной смолы ПН-15 препрег остается сухим и плохо прессуется (пример 22), а при излишне большом содержании полиэфирной смолы ПН-15 получаются мягкие недоотвержденные образцы.

Физико-механические характеристики полученных материалов приведены в таблицах 1 и 2.

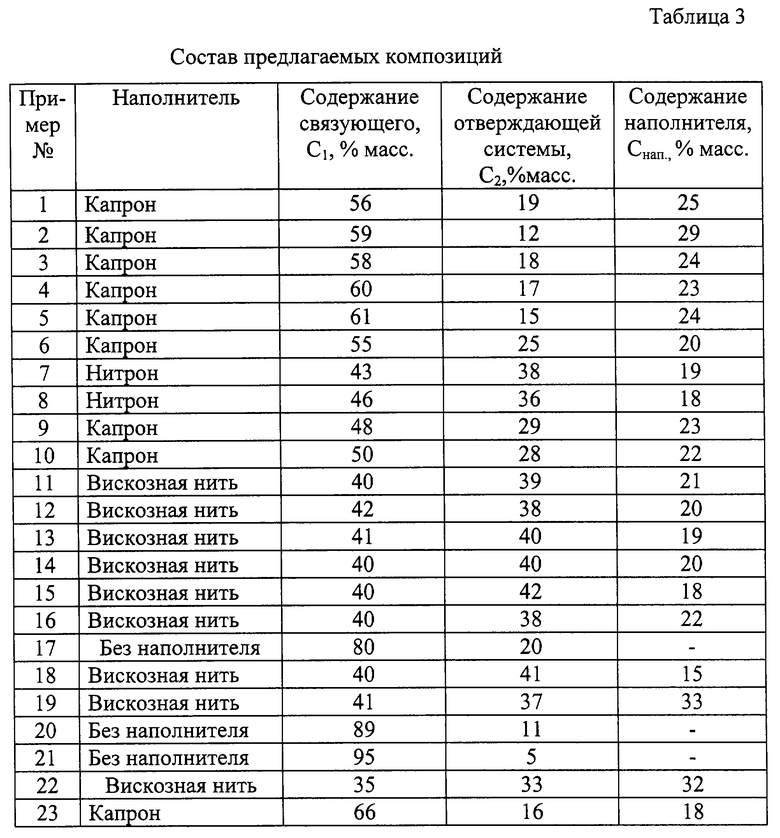

Состав предлагаемых композиций приведен в таблице 3.

Себестоимость материала, полученного по примеру 17, составляет 37 руб./кг при сохранении традиционных соотношений между ценами смол ПН-15, СФ-342А и ацетона. Сравнительно низкие прочностные характеристики материала обусловлены не столько свойствами нового связующего, сколько трудностью получения монолитных заливочных образцов. Этот недостаток легко устраняется введением наполнителей.

Себестоимость материала, полученного по примеру 21, составляет 53,6 руб/кг при сохранении традиционных соотношений между ценами полиэфирной смолы ПН-15, перекиси бензоила, диметиланилина и стирола [Каталог химических реактивов и высокочистых химических веществ/ Союз реактивов. М.: Химия, 1971. - 648 с.].

Сравнение примера 17-21 показывает, что замена пероксида бензоила анилино-формальдегидной смолой СФ-342А в качестве новой отверждающей системы снижает себестоимость получаемого композита на 31%. Это обусловлено тем, что сырье для производства смолы СФ-342А во много раз дешевле веществ, используемых в качестве исходных для получения пероксидных отвердителей. Согласно предлагаемой технологии новые материалы выдерживают температуры 150-170°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ НАМОТКИ ТЕПЛОЗАЩИТНЫХ И/ИЛИ АНТИСТАТИЧЕСКИХ ВНУТРЕННИХ ОБЕЧАЕК СТЕКЛОПЛАСТИКОВЫХ ТРУБ-ОБОЛОЧЕК РАЗЛИЧНОГО КЛАССА И НАЗНАЧЕНИЯ | 2002 |

|

RU2206582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРЕТА | 2005 |

|

RU2298245C1 |

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ПРОПИТКИ ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ, ПРЕПРЕГ НА ЕГО ОСНОВЕ, СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОСТОЙКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПРЕПРЕГА И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОСТОЙКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ | 2006 |

|

RU2304591C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2280655C1 |

| ПОЛИЭФИРНОЕ СВЯЗУЮЩЕЕ И ИЗДЕЛИЕ НА ЕГО ОСНОВЕ | 2015 |

|

RU2608892C1 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2135530C1 |

| ПРЕПРЕГ | 2000 |

|

RU2179984C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТЕРМОРЕАКТИВНЫХ СМОЛ И ВОЛОКНОНАПОЛНЕННЫЙ МАТЕРИАЛ, ЕГО СОДЕРЖАЩИЙ | 2011 |

|

RU2495056C2 |

| ГИБРИДНОЕ ЭПОКСИТРИФЕНОЛЬНОЕ СВЯЗУЮЩЕЕ С ИСПОЛЬЗОВАНИЕМ НОВОЛАЧНОЙ СМОЛЫ | 2014 |

|

RU2560370C1 |

Изобретение относится к получению композиционных материалов, применяемых для изготовления изделий промышленного и бытового назначения. Материал получают пропиткой волокнистого наполнителя – капронового, нитронного или вискозного волокна (18-33%), ненасыщенной полиэфирной смолой марки ПН-15 (40-61%), а затем отверждающей системой (12-42%). В качестве последней используют 60-80% раствор анилинофенолоформальдегидной смолы СФ-342А в ацетоне или смесь, содержащую 9,3-9,8% смолы марки СФ-342А, 26,5-30,8% карбоксиметилцеллюлозы, 3,1-3,3% ацетона и 56,8-60,5% воды. Пропитанный материал термообрабатывают в течение 2 часов при постепенном подъеме температуры от 20 до 180°С и затем подвергают прямому прессованию. Изобретение позволяет использовать более дешевую отверждающую систему, повысить прочность и теплостойкость изделий. 3 табл., 1 ил.

Композиционный материал, полученный пропиткой волокнистого наполнителя ненасыщенной полиэфирной смолой и отверждающей системой с последующим прессованием, отличающийся тем, что в качестве волокнистого наполнителя используют капроновое, нитронное или вискозное волокно, в качестве ненасыщенной полиэфирной смолы - смолу марки ПН-15, а в качестве отверждающей системы - 60-80%-ный раствор анилинофенолоформальдегидной смолы марки СФ-342А в ацетоне или смесь состава, мас.%:

Анилино-фенолоформальдегидная смола

марки СФ-342А 9,3-9,8

Карбоксиметилцеллюлоза 26,5-30,8

Ацетон 3,1-3,3

Вода 56,8-60,5

причем сначала волокнистый наполнитель пропитывают ненасыщенной полиэфирной смолой марки ПН-15, затем отверждающей системой, с последующей термообработкой в течение 2 ч при постепенном подъеме температуры от 20 до 180°С и прямым прессованием, при следующем массовом соотношении компонентов материала, мас.%:

Ненасыщенная полиэфирная смола марки ПН-15 40-61

Отверждающая система 12-42

Волокнистый наполнитель 18-33

| СОСТАВ ДЛЯ ПРОПИТКИ УГЛЕРОДНОЙ ВОЛОКНИСТОЙ ОСНОВЫ | 1991 |

|

RU2005742C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2135530C1 |

| Связующее для стеклопластиков | 1987 |

|

SU1609800A1 |

Авторы

Даты

2004-07-10—Публикация

2002-07-09—Подача