(54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ Т1-:ХПОЛОГИЧЕСКОЙ ОБОГАЩЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU751426A1 |

| Способ автоматического управления процессом магнитной сепарации | 1981 |

|

SU1039568A1 |

| Способ автоматического регулирования процесса магнитной сепарации | 1981 |

|

SU1076144A1 |

| Устройство для автоматического управления процессом обогащения | 1979 |

|

SU780889A1 |

| Способ управления процессом обогащения железных руд | 1980 |

|

SU865387A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

| Способ автоматического управления технологической цепью обогащения | 1977 |

|

SU735299A1 |

| Система регулирования питания мельницы открытого цикла измельчения | 1981 |

|

SU992096A1 |

| Устройство управления циклом измельчения | 1978 |

|

SU778798A1 |

| Способ управления многостадийным процессом обогащения железных руд | 1981 |

|

SU1015910A1 |

Изобретение относится к автоматическому управлению работой взаимосвязанных измельчительных, классифицирующих и обогатительных агрегатов на обогатительных фабриках в условиях изменяющегося - качества исходной руды. Известна система автоматического управления магнитным ctMiapaTopOM,включающая подсистему регулирования расхода добавочной воды в ванну сепаратора в зависимости от содержания полезного компонента в хвостах I. Недостатком известной системы является то, что в виду невысокой точности и малой надежности существуюпшх датчиков содержания полезного компонента в потоке перерабатываемого сыр)Я имеют место частые отклонения параметров технологического процесса от оптимальных значений и как следствие, большие потери полезного компонента, малый пыход и низкое качество получаемого конпентрата. Известна также система автоматического управления технологической линией обогагцения, содержащая мельницу, работающую в замкнутом ник.че с классификатором, обогатительный ;и1п;||)ат. .аатчик конвейерных весов, два регулятора загрузки, преобразователь мощности, приводной двигатель конвейер питателя, первый датчик крупности и регулятор расхода воды в классификатор, причем датчик конвейерных весов подключен к одному входу первого регулятора загрузки, другой вход которого соединен с выходом второго регулятора загрузки, выход первого регулятора загрузки подключен ко входу преобразователя мощности, выход которого подключен к приводному двигателю конвейер-питателя, а первый .датчик крупности соединен с одним входом регулятора расхода воды в классификатор 2|. Недостаток этой системы заключается в том, что в условиях изменяюпсегося характера вкрапленности полезного компонента в исходной руде и стабилизации степени измельчения (гранулометрического состава твердого в пульпе на сливе классифицирующего аппарата) увеличиваются потери полезного компонента в хвостах обогатительного аппарата за счет шмкмного раскрытия рудных зерен либо их переизмельчения. Использование для коррекции загрузки мельницы рудой косвенного параметра (уровень пульпы в зумпфе) ухулпшет динамические

качества системы, что снижает производнтельность цикла по исходной руде.

Цель изобретения -- повышение мроиз1 однте.1Ы10Сги ;iniiiiii.

Указанная цель достщ-ается тем, ч го сие тема а (стоматического управления технологи ческой линией обогащения, содержащаи мельницу, рабопающую в замкнутом цикле с классификатором, обогатительный аппарат датчик конвейерных весов, два регулятора загрузки, преобразователь мощности, при водной двигатель конвейер-питателя, первыйдатчик крупности и регулятор расхода воды в классификатор, причем датчик конвейерных весов подключен к одному входу первого регулятора загрузки, другой вход которого соединен с выходом второго регулятора загрузки выход первого регулятора загрузки подключен ко входу преобразователя МОЩНОСТИ , выход которого подключен к приводному двигателю конвейер-питателя, а первый датчик крупности соединеп с одним входом регулятора расхода воды в классификатор, сиабжеиа датчиком расхода пульпы на сливе классификатора, блоком умножения, схемой определения динамики флуктуации крупности твердого в пульпе на сливе классификатора, состояи1ей из последовательно соединенных первого блока вычисления динамического коэффициента и первого блока дифференцирования, б;юком соотношения, регулятором соотношения, регулятором расхода воды в обогатительный аипарат, блоком вычитания и схемами определения динамики флуктуации плотности твердого в продуктах и хвостах o6oraTnTejibиого аппарата, каждая из которых состоит из второго и третьего блоков вычисления динамического коэффициента, блока коррекции, второго и третьего блоков дифференцирования, второго датчика крупности и датчика плотности, который соедипен с одним входом второго блока вычисления динамического коэффициента и со входом второ1Ч) блока дг1фференцирован1 я, выхпд которою подключен к другому входу второго блокл вычисления динамического коэ(|зфиииента, выход которого подк.почеп к одному вход,у блока коррекции, другой вход которого подключен к выходу третьего блока вычисления динамического коэффициента, один вход которого подключен к выходу третьего блока дифференцирования, вход которого и другой вход третьего блока вычисления динамического коэффициента подключены ко второму Датчику крупности, причем выход блока вычитания подключен к регулятору расхода воды в обогатительный аппарат и к одному входу блока соотношения, выход которого соединен через регулятор соотношения к соответствующему входупервого регулятора загрузки, датчик расхода пульпы подключен к одному входу блока умножения, выход которого соединен с другим входом блока соотношения и со входом второго регулятора загрузки, выход первого датчика крупности соединен с другим входом блока умножения, со входом первого блока зычислепия динамического коэффициента и со входом первого блока дифференцирования схемы определения динамики флуктуации крупности, первый блок вычисления динамического коэффициента которой подключен к другому входу регулятора расхода в классификатор, а выходы блоков коррекции соединены с соответствующими входами блока вычитания.

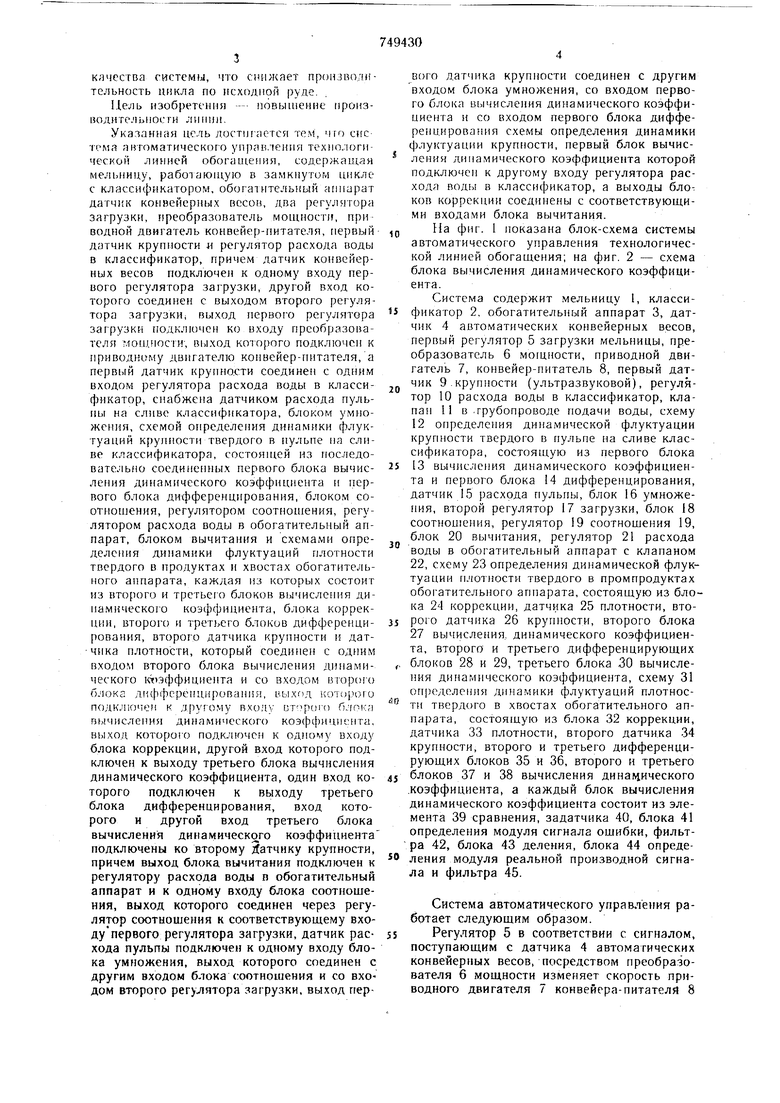

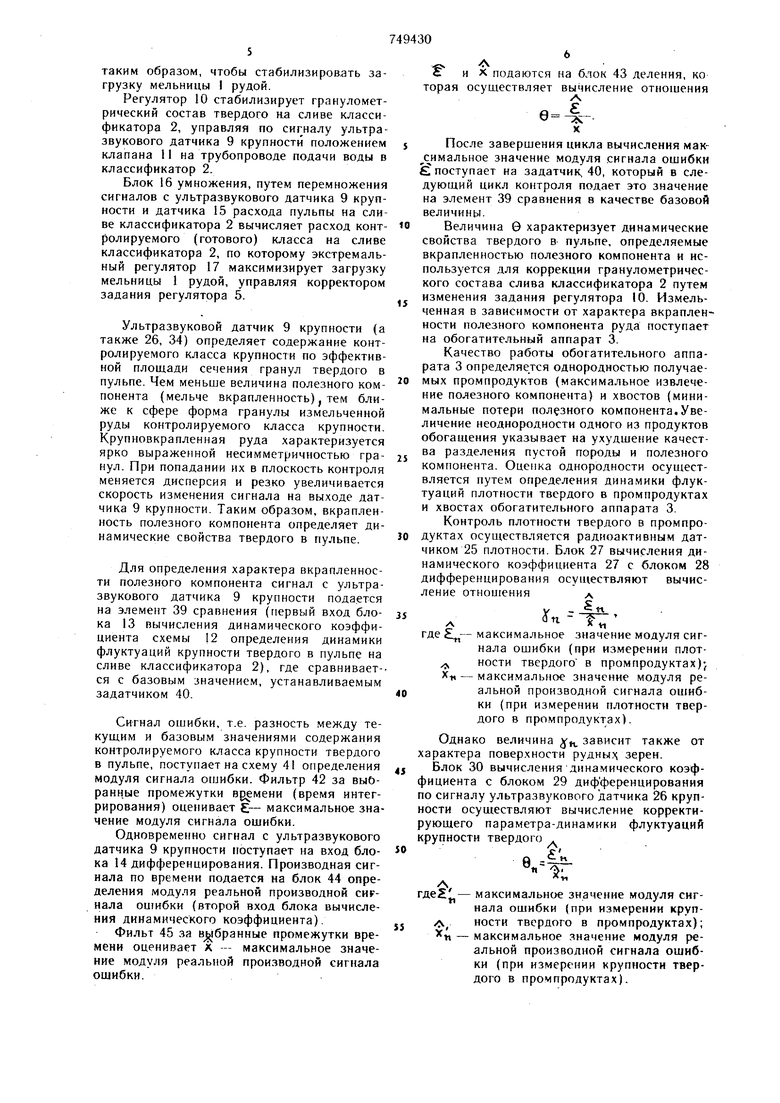

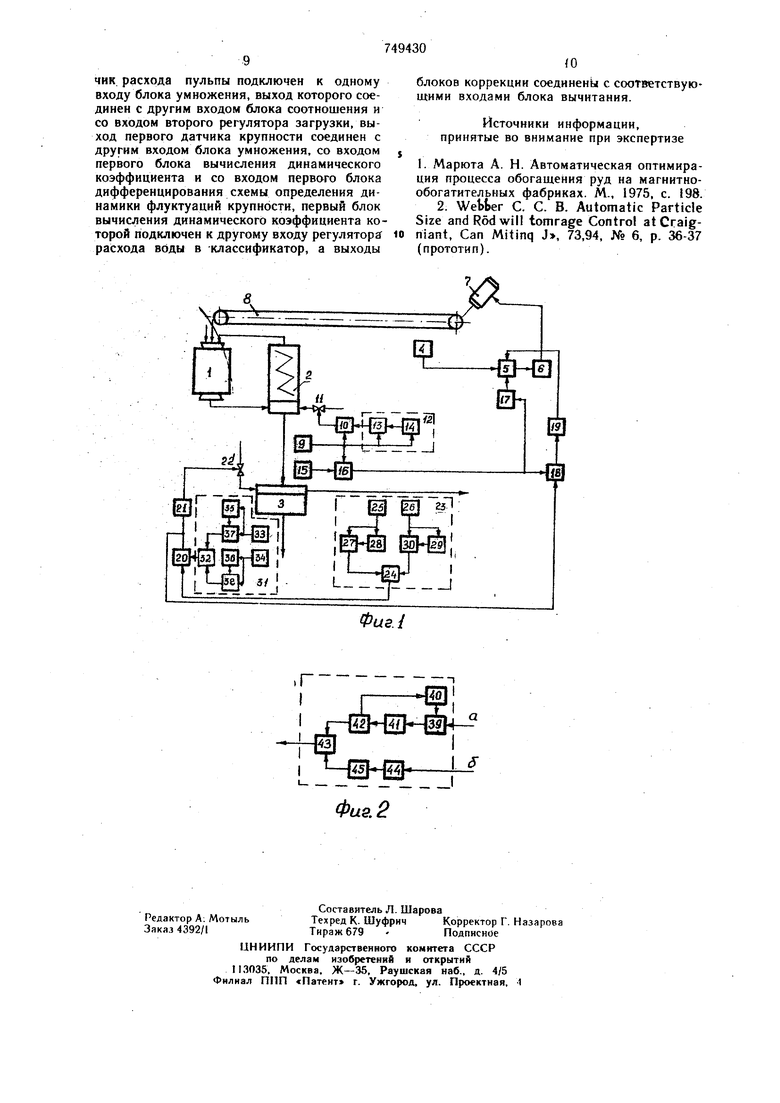

р На фиг. 1 ноказана блок-схема системы автоматического управления технологической линией обогащения; на фиг. 2 - схема блока вычисления динамического коэффициента.

Система содержит мельницу 1, классификатор 2, обогатительный аппарат 3, датЧИ1С 4 автоматических конвейерных весов, первый регулятор 5 загрузки мельницы, преобразователь 6 мощности, приводной двигатель 7, конвейер-питатель 8, первый датчик 9 крупности (ультразвуковой), регулятор 10 расхода воды в классификатор, клапап 11 в .трубопроводе подачи воды, схему 12 определения дина.мической флуктуации крупности твердого в пульпе на сливе классификатора, состоящую из первого блока

5 13 вычисления динамического коэффициента и первого блока 14 дифференцирования, датчик 15 расхода пульпы, блок 16 умножения, второй регулятор 17 загрузки, блок 18 соотношения, регулятор 19 соотношения 19, блок 20 вычитания, регулятор 21 расхода воды в обогатительный аппарат с клапаном 22, схему 23 определения динамической флуктуации плотности твердого в промпродуктах обогатительного аппарата, состоящую из блока 24 коррекции, датчика 25 плотности, второго датчика 26 крупности, второго блока 27 вычисления, динамического коэффициента, второго и третьего дифференцирующих ,, блоков 28 и 29, третьего блока 30 вычисления динамического коэффициента, схему 31 определен я динамики флуктуации плотности твердого в хвостах обогатительного аппарата, coctoящyю из блока 32 коррекции, датчика 33 плотности, второго датчика 34 крупности, второго и третьего дифференцирующих блоков 35 и 36, второго и третьего

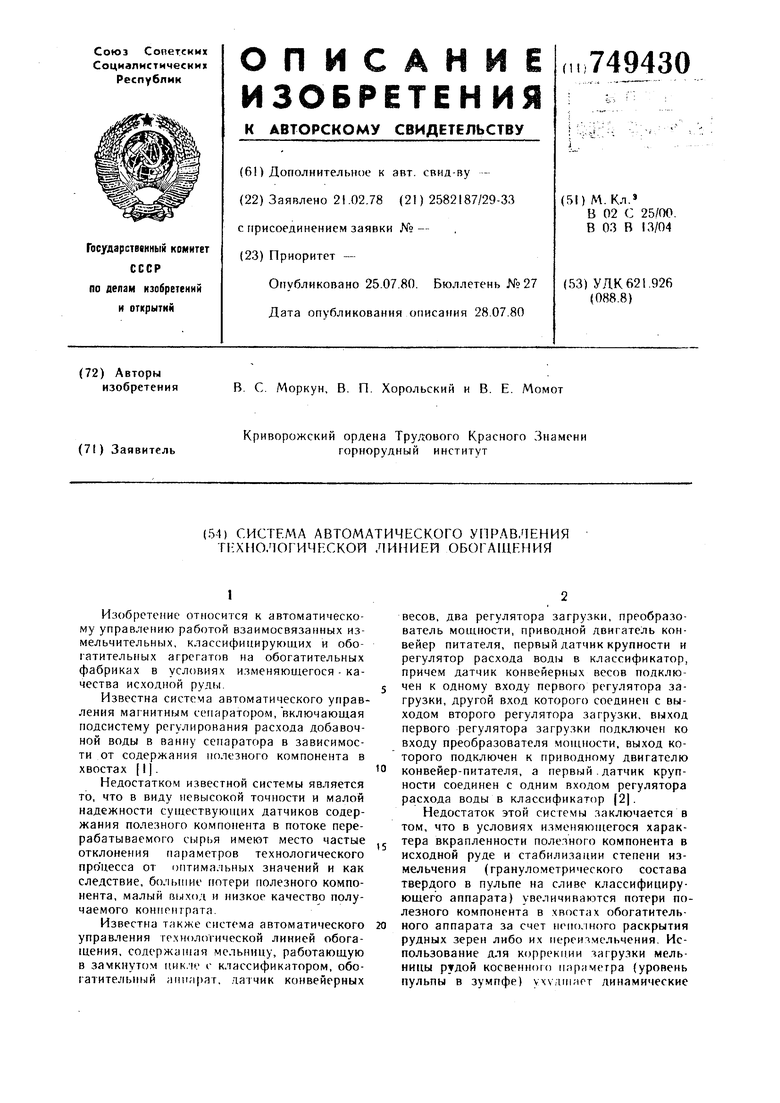

5 блоков 37 и 38 вычисления динамического .коэффициента, а каждый блок вычисления динамического коэффициента состоит из элемента 39 сравнения, задатчика 40, блока 41 определения модуля сигнала ошибки, фильтра 42, блока 43 деления, блока 44 определения модуля реальной производной сигнала и фильтра 45.

Система автоматического управления работает следующим образом. 5 Регулятор 5 в соответствии с сигналом, поступающим с датчика 4 автоматических конвейерных весов, посредством преобразователя б мощности изменяет скорость приводного двигателя 7 конвейера-питателя 8

таким образом, чтобы стабилизиров.ать загрузку мельницы I рудой.

Регулятор 10 стабилизирует гранулометрический состав твердого на сливе классификатора 2, управляя по сигналу ультразвукового датчика 9 крупности положением клапана 11 на трубопроводе подачи воды в классификатор 2.

Блок 16 умножения, путем перемножения сигналов с ультразвукового датчика 9 крупности и датчика 15 расхода пульпы на сливе классификатора 2 вычисляет расход контролируемого (готового) класса на сливе классификатора 2, по которому экстремальный регулятор 17 максимизирует загрузку мельницы 1 рудой, управляя корректором задания регулятора 5.

Ультразвуковой датчик 9 крупности (а также 26, 34) определяет содержание контролируемого класса крупности по эффективной площади сечения гранул твердого в пульпе. Чем меньше величина полезного компонента (мельче вкрапленность), тем ближе к сфере форма гранулы измельченной руды контролируемого класса крупности. Крупновкрапленная руда характеризуется ярко выраженной несимметричностью гранул. При попадании их в плоскость контроля меняется дисперсия и резко увеличивается скорость изменения сигнала на выходе датчика 9 крупности. Таким образом, вкрапленность полезного компонента определяет динамические свойства твердого в пульпе.

Для определения характера вкрапленности полезного компонента сигнал с ультразвукового датчика 9 крупности подается на элемент 39 сравнения (первый вход блока 13 вычисления динамического коэффициента схемы 12 определения динамики флуктуации крупности твердого в пульпе на сливе классификатора 2), где сравнивает-ся с базовым значением, устанавливаемым задатчиком 40.

Сигнал ошибки, т.е. разность между текущим и базовым значениями содержания контролируемого класса крупности твердого в пульпе, поступает на схему 41 определения модуля сигнала ошибки. Фильтр 42 за выбранные промежутки времени (время интегрирования) оценивает - максимальное значение модуля сигнала ошибки.

Одновременно сигнал с ультразвукового датчика 9 крупности поступает на вход блока 14 дифференцирования. Производная сигнала по времени подается на блок 44 определения модуля реальной производной CHFнала ошибки (второй вход блока вычисления динамического коэффициента).

Фильт 45 за BJyбpaнныe промежутки времени оценивает х - максимальное значение модуля реальной производной сигнала ошибки.

U И X подаются на блок 43 деления, ко

торая осуществляет вычисление отношения

л

я

X

После завершения цикла вычисления макднмальное значение модуля сигнала ошибки ё поступает на задатчик, 40, который в следующий цикл контроля подает это значение на элемент 39 сравнения в качестве базовой величины.

Величина 9 характеризует динамические

0 свойства твердого в пульпе, определяемые вкрапленностью полезного компонента и используется для коррекции гранулометрического состава слива классификатора 2 путем изменения задания регулятора 10. Измельченная в зависимости от характера вкрапленности полезного компонента руда поступает на обогатительный аппарат 3.

Качество работы обогатительного аппарата 3 определяется однородностью получаемых промпродуктов (максимальное извлече0ние полезного компонента) и хвостов (минимальные потери полезного компонента. Увеличение неоднородности одного из продуктов обогащения указывает на ухудшение качества разделения пустой породы и полезного

S компонента. Оценка однородности осуществляется путем определения динамики флуктуации плотности твердого в промпродуктах и хвостах обогатительного аппарата 3.

Контроль плотности твердого в промпродуктах осуществляется радиоактивным дат0чиком 25 плотности. Блок 27 вычисления динамического коэффициента 27 с блоком 28 дифференцирования осуществляют вычисление отношенияА.

.--it5

где - максимальное значение модуля сигнала ошибки (при измерении плот ности твердого в промпродуктах)j Xt - максимальное значение модуля реальной производной сигнала ошиб0ки (при измерении плотности твердого в промпродуктах).

Однако величина , зависит также от характера поверхности рудны.х зерен.

Блок 30 вычисления динамического коэф5фициента с блоком 29 дифференцирования по сигналу ультразвукового датчика 26 крупности осуществляют вычисление корректирующего параметра-динамики флуктуации крупности твердого . f

0

- Q . н «1,А

где2 - максимальное значение модуля сигнала ошибки (при измерении круп/ ности твердого в промпродуктах);

5

- максимальное значение модуля реальной производной сигнала ощибки (при измерении крупности твердого в промпродуктах). С выхода б-1ока 24 коррекции на оли из входов блока 20 вычитания полается пеiHiHfia. , Q ° о п fX м где KM масштабный коэффициент. Контроль цлотпости твердого в хвостах осуществляется радиоактивным датчиком 33 плотности. Блок 37 вычисления динамического коэффициента с блоком 35 дифференцирования осуществляют вычисление отномаксимальное значение модуля сигнала ошибки (при измере1ши плотности твердого в хвостах); максимальное значение модуля реальной производной сигнала ошибки (при измерении плотности твердого в хвостах). Блок 38 вычисле шя динамического коэффициента с блоком 36 дифференцирования по сигналу ультразвукового датчика 34 крупности осуществляют вычисление корректирующего параметра - динамики флуктуации крупности твердого / . где ;максимальное значение модуля сигнала ошибки (при измерении крупности твердого в хвостах); х - максимальное значение модуля реальной производной сигнала ошибки (при измерении крупности твердого в хвостах). На схему 20 вычитания с выхода блока 32 коррекции подается величина x-KvvQx. Схема 20 вычитания вычисляет разность m о(-/ , Экстремальный регулятор 21 изменяет расход воды в обогатительный аппарат 3 таким образом, чтобы минимизировать модуль величины m и тем самым максимизировать качество обогащения. Величина m подается также на блок 18 соотношения, которая определяет отношение количества поступившей на обогащение руды к качеству получаемого концентрата (отношение расхода готового класса на сливе классификатора к модулю величины, характеризующей однородность продуктов обогащения). Регулятор 19 соотношения, подключенный к инвертирующему входу корректора задания регулятора 5, ограничивает максимум производительности линии по исходной руде, задаваемый экстремальным регулятором 17 при ухудшении заданного качест ва концентрата. Таким образом, система определяет и поддерживает максимально возможную производительность линии по исходной руде при заданном качестве концентрата вне завмсимости О1 качества перерабатываемого Формула ипобретения Система автоматического управления технологической линией обогащения, содержащая мельницу, работающую в замкнутом цикле с классификатором, обогатительный аппарат, датчик конвейерных весов, два регулятора загрузки, преобразователь мощности, приводной двигатель конвейер-питателя, первый датчик крупности и регулятор расхода воды в к тассификатор, причем датчик конвейерных весов подключен к одному входу первого регулятора загрузки, другой вход которого соединен с выходом второго регулятора загрузки, выход первого регулятора загрузки подключен ко входу преобразователя мощности, выход которого подключен к приводному двигателю конвейер-питателя, а первый датчик крупности соединен с одним входом регулятора расхода воды в классификатор, отличающаяся тем, что, с целью повышения производительности линии, она снабжена датчиком расхода пульпы на сливе классификатора, блоком умножения, схемой определения динамики флуктуации крупности твердого в пульпе на сливе классификатора, состоящей из последовательно соединенных первого блока вычисления динамического коэффициента и первого блока дифференцирования, блоком соотношения, регулятором соотношения, регулятором расхода воды в обогатительный аппарат, блоком вычитания и схемами определеЕ1ия динамики флуктуации плотности твердого в продуктах и хвостах обогатительного аппарата, каждая из которых состоит из второго и . третьего блоков вычисления динамического коэффициента, блока коррекции, второго и третьего блоков дифференцирования, второго датчика крупности и датчика плотности, который соединен с одним входом второго блока вычисления динамического коэффициента и со входом второго блока дифференцирования, выход которого подключен к другому входу второго блока вычисления динамического коэффициента, выход которого подключен к одному входу блока коррекции, другой вход которого подключен к выходу третьего блока вычисления динамического коэффициента, один вход которого подключен к выходу третьего блока дифференцирования, вход которого и другой вход третьего блока вычисления динамического коэффициента подключены ко второму датчику крупности, причем выход блока вычитания подключен к регулятору расхода воды в обогатитель)1ый аппарат и к одному входу блока соотношения, выход которого соединен чгре.ч регуля тор соотношения к cofJrueK труюн1ом входу первого рсмллятра ;:i ручки, пм чик. расхода пульпы подключен к одному входу блока умножения, выход которого соедннен с другим входом блока соотношения и со входом второго регулятора загрузки, выход первого датчика крупности соединен с другим входом блока умножения, со входом первого блока вычисления динамического коэффициента и со входом первого блока дифференцирования схемы определения динамики флуктуации крупности, первый блок вычисления динамического коэффициента которой подключен к другому входу регулятораг расхода воды в классификатор, а выходы блоков коррекции соединены с соответствующими входами блока вычитания. Источники информации, принятые во внимание при экспертизе I. Марюта А. Н. Автоматическая оптимнрация процесса обогащения руд на магнитнообогатительных фабриках. М., 1975, с. 198. 2. Webber С. С. В. Automatic Particle Size and Rod will tomrage Control atCraigniant. Can Mitinq J, 73,94, № 6, p. 36-37 (прототип).

Фи9.2

Авторы

Даты

1980-07-23—Публикация

1978-02-21—Подача