Шмнтта, схемой соотношания, ,регуляторо л соотношения, схемой сложения, экстре. эдальныМИ (регуляторамл (расхода воды в сиельницу и обогатительный апларат, а схемами определения днНам,ики флуктуаций пл:отнс1СТ1И твердого в промпродуктах и хвостах обогатительного аппарата, каждая .из которых включает радиоактивный и ультраззукозой .атчи-ки плотности, подключенные к блох;; х )ррекщти, соедйценному с входом блоха .)ь;числвния динамического .коэффициента, причем выходы бло:ков вычисления динамического коэффициента схем определания динамики флуктуации .плотности твердого в промпродзктах и хвостах обогатительного аппа;рата соединены со схемой сложения, связанной с экстремальным регулятором расхода воды в обогатительный аппарат,и пер.зым входом схемы соотношения, второй вход которой соединен с одним из входов иерзой схемы деления ,и с выходом схемы умножения, к входа-м которой подключены датчик расхода пульпы на слив-е классиф.икатора и ультраз,зуко.вой датчик крупности, связанный с одним из входов второй схемы деле«ия I входом первого блО;Ка вычисления ди1 а:мического коэффициента, выход которого иодключен к регулятору расхода воды в классификатор, выход схэмы соотношения через регулятор соотношения связан с корректором задания регулятора загруЗ|К|И мельницы рудой, .втарой :вход второй схемы деления второй блок .вычисления динамического коэффициента соединен с датчиком автоматических ко.нвейерных весов, а выход - с регулятором загрузки мельниды .шарами, второй вход первой схе.мы дел.е.н.ия соединен ic датмиком циркуляционной нагрузюи, а выход- с триггером Шмитта и экстремальным регулятором расхода воды .в мельницу.

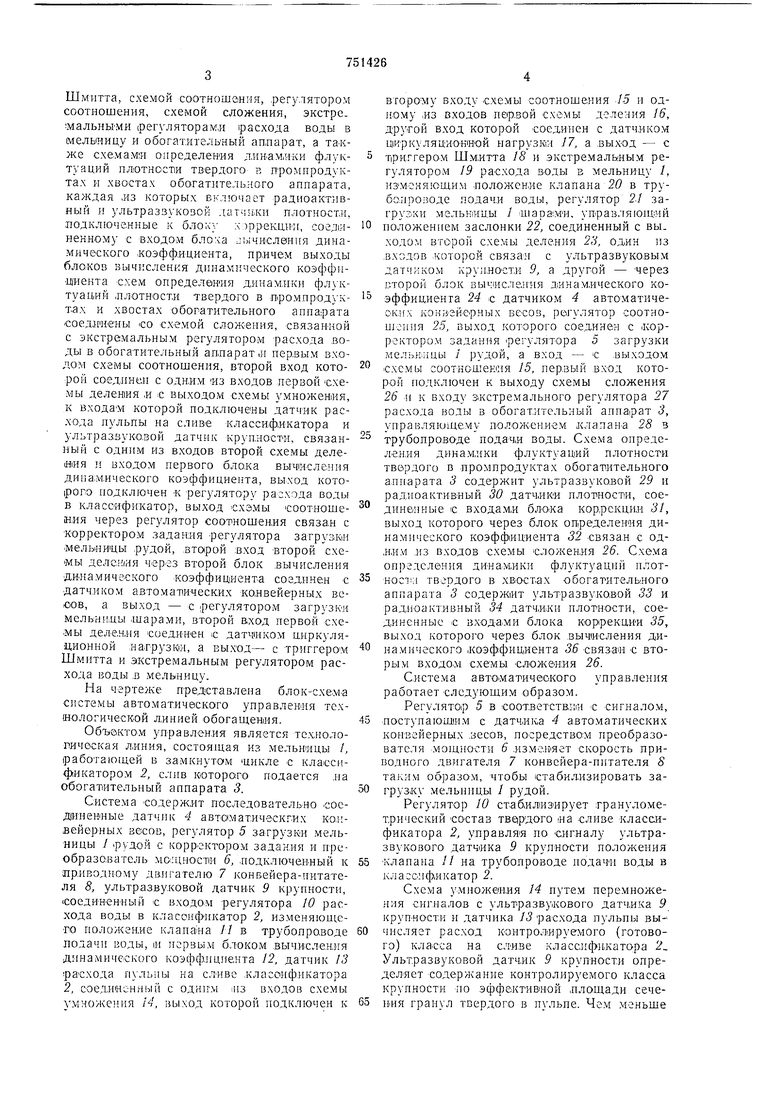

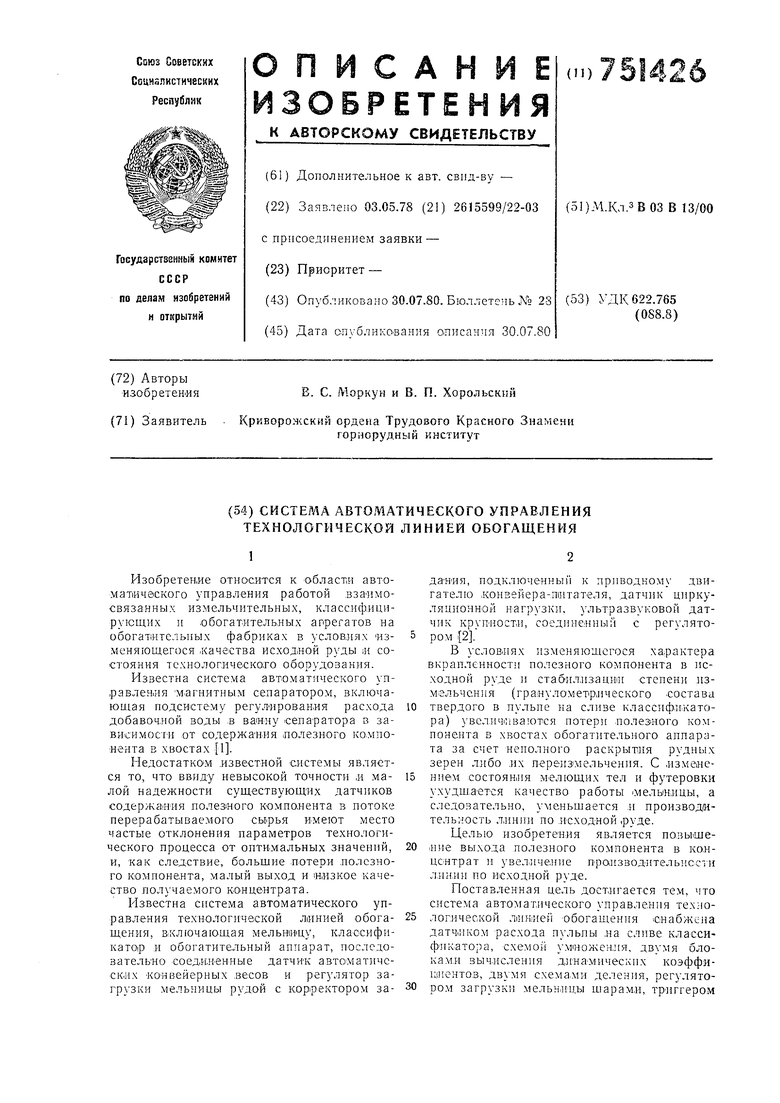

На чертеже представлена блок-схем.а системы автоматического управления технологической линией обогашения.

Объектом управления является технологическая линия, состоящая из мельницы /, 1работаю1цей в замкнутом щикле с классификатором 2, слив KiOTopoiro подается ,на обогатительный аппарата 3.

Система содержит последовательно .соежгаенные датчик 4 автоматическгих ко,квейерных весов, регулятор 5 загрузки мельницы У рудой с корректором задания и иреобразО;ватель мо::цности 6, .подключенный к приводному двигателю 7 конвейера-питателя 8, ультразвуковой датчнк 9 крупности, соединенный с входом регулятора 10 расхода воды в классификатор 2, изменяюп1епо положение клапаиа // в трубопроводе лодачи воды, ai первым блоком .вычисления динамического коэфф.пциента 12, датчик 13 расхода пульпы на сливе .класоиф.икатора 2, сое.динениый с одним из входов схемы умножения 14, выход которой подключен к

второму входу .схемы соотношения 1-5 и одному .из входов пер.вой схемы деления 16, др}той вход которой соединен с датчиком циркуляциониой нагрузк1И 17, а .выход - с триггером Шмитта 18 и экстремальным регулятором 19 расхода воды в мельницу /, измоня ош.им иоложение клапана 20 в трубоиро-юде подачи воды, регулятор 2.1 загруз.ки мелькицы / шара .ми, управ.чяющий положением заслонки 22, соединенный с выходом второй схемы деления 2-V, один из .входов которой связан с ультразвуко.вым датчиком крупности 9, а .другой - через второй блок вычисления динам.ического коэффициента 24 с датчиком 4 автоматичеок.их конлгйерных весов, рем-улятор соотноиюпия 25, выход которого сое.аинен с .корректором задания регулятора 5 загрузки мельк1;шы / рудой, а вход - с .выходом схемы соотношения 15, иер.вый вход которой подключен к выходу схемы сложения 26 и к входу э.кстремальиого регулятора 27 расхода воды в обогатительный аппарат 3, управляющему положен.ием клапан.а 28 в трубопроводе подач.и воды. Схема определе.ния динам.ики флуктуации плотности твердого в промпр.одуктах обогатительного аппарата 3 содержит ультразвуко.вой 29 и радиоактивный 30 датчики плотности, соединенные с входам.и бл.о-ка коррекции 31, выход которого через блок определения динамического коэффициента 32 связа.н с од.н.им .из входов схемы сложения 26. Схема определения дииам.ики флуктуации плотности твердого в хвостах обогатительного аппарата 3 содерж1ит ультразвуко.вой 33 и радиоакт.ивный 34 датч.ики плотности, соединенные .с входами блока коррекции 35, выход которого через блок .вычисления дииамического .коэффициента 36 связан с вторым ВХОДО.М схемы .сложения 26.

С.истема авто.матичес.кого упра.вления работает следуюшим образом.

Регулятор 5 в соответств,М1И с сигналом, поступаюш им с датч.ика 4 автоматических конвейерных .весов, посредство:м преобразователя мощнос.ти 6 .изменяет скорость приводиого двигателя 7 конвейера-питателя 8 таким образОМ, чтобы стабилизировать загрузку мельиицы / рудой.

Регулятор 10 стаб.ил изирует гранулометрический состав тве|рдого на сливе классификатора 2, управля1Я по сигналу ультразвукового .датч1ика 9 круиности положения клаиана 11 на трубопроводе подачи воды в классификатор 2.

Схема умножения 14 путем перемножения сигиало.в с ультразвукового датч.ика 9 крупности и датчика 13 расхода пульпы вычисляет расход контролируемого (готового) класса на сли.ве классификатора 2.. Ультразвуковой датчик 9 крупности определяет содер сание контролируемого класса крупности но эффективной .илощади сечевия гранул твердого в нульие. Чем меньше велнч-ина зерен полезного компонента (мельче вкрапленность), тем ближе к сферической форме гранулы измельченной руды, конт ролируем0го класса крупности. Крупнов,хр-апленная руда характеризуется ярко выраженной .несимметричНОстыо гранул, ввяду чего пр.и попадаиии их .в плоскость контроля меняется Дисперсия и резко увеличивается скорость изменения сигнала «а выходе датчика 9 крупности. Таким образом, вкрапленность полезного компонента определяет динамические свойства твердого в пульпе. Блок .вычисления динамического коэффиииента J2 осуществляет вычисление отношения:максимальное значение где S - сигнала ошибки; .максимальное 3Ha4emie модуля реальной про изводн,ой сигнала ошибки. Величина в характеризует динамические свойства твердого в иульпе, опредеЛяемые В1фаплен:ностью полезного компонента, и используется для коррекции гранулометрического состава слива жлассификатора 2. Измельченная в зависимости от характера вкрапленность полезного компонента руда поступает на обогатительный аппарат 3. Качесгво работы обогатительного аппарата определяется однородностью получаемых про.мпродуктов (максимальное извлечение полезного комнонента) н хвостов (минимальные потери полез/кого компонента). Увеличение неоднО|родности одного из продуктов обогащения указывает на ухудшение качества разделения лустой породы и полезного компонента. Оценка однородности осушествляется путем определения динамики флуктуации плотности твердого в промпродуктах и хвостах обогатительного аппарата 3. Радиоактивный датчик ллотности 30 контролирует плотность твердого ,и плотность лульны в промпродуктах обогатительного алпарата 3, а ультразвуковой датЧИ(К нлотности 29 - только плотность пульпы. С выхода блока коррекции 31 на вход блока вычисления дина мического коэффициента 32 подается величина а: а Yn де Vn - оигнал с радиоактивного датчика плотности 30; модуля 7л - сигнал с ультразвукового датчика плотности; kj - масштабный коэфф;ициент. Блок вычисления диг1амического коэффициента 32 осушествллет вычисление вп для величины а: максимальное значение модуля сигнала ошибки для величины а; максимальное значеняю модуля реальной производной сигнала ошибки для велич.ины а. Радиоактивный датчик илотности 34 контролирует плотность твердого и плотность пульпы в хвостах обогатительного апиарата 3, а ультразвуковой датчик плотности 33 - только плотность пульпы. С выхода блока коррекции 35 на вх1од блока вычисления динамического коэффициента 36 подается величина |3: Р VA---«K.T.V, где 7.V - CLЧГнaл с радиоактивного датчика плотности 34; у .f - сигнал с ультразвукового датчика плотности; к, - .масштабный коэффициент. Блок вычисления динамического коэффициента 36 осуществляет выч1исление ©х для величины |3: где S.V - максимальное значение модуля сигнала ошибки для вел,ичины р; Хх - максимальное значение модуля реальной праизводной сигнала ошибки для величины р. Схема сложения 26 вычисляет сумму т: т а+р. Экстремальный регулятор 27 изменяет расход воды в обогатительный аппарат 3 таким образом, чтобы минимизировать величину т ,и тем самым .максимизировать качество обогащения. Величина т подается также на схему соотношения /5, которая определяет отношение количества поступившей на обогащение руды к качеству получаемого концентрата (отношение расхода готового класса на сливе классификатоpa к величЯНе т, характер|Язу Ощеи однород.ность продуктов обогащения). Регулятор соотношения 25, подключенный к коррелтору задания регулятора 5 загрузки мелыигцы / рудой, изменяет производительность лиииИ по ИСХОДНОЙ руде в зависимОСтн ст соотношения качества ,и количества получаемого концентрата.

Качество работы мельницы ,в значительной степени определяетгя крупностью и твердостью поступившей На лгзмельчеяНе руды, а также состоянием я количеством м-елющих тел (ш.аров).

Автоматические ленточные .весы регистрируют (Мгновенное значение погонной нагрузки. При этом дисперсия по.казаний и .скорость колебаний (т. е. дина мические качества потока руды) при услови,и ютабиллзацни производителыности по исходной руде определяются средней массой ил.и крупностью кусков.

Блок вычисления динамического коэффициента 24 определяет величину вп, которая характеризует дина-мические качества потока исходной , т. е. среднюю крупиость кусков.

Схема деле-ниЯ 33 определяет отношение средней к,руп.ности «сходной руды (сигнал иа выходе блока вычисления дип,ам.ическото коэффициента 24) к содержа-нию твердого коптроЛ|И|руе.мого «ла.сса крупности в .-пульпе па сл.иве класопфикатора 2 (сигнал с ультразвукового датчика 9 крупности).

При узеличении твердости (Или круп1НОСТИ -исходной РУ1ДЫ, а также при износе тел это отношение :меияется, и /регулятор 21 загруЗ|КИ мельницы шарам И изменяет положение засло.нки 22 - в 1мельяицу / поступает новая порция шаров.

С износом футеровки ра бочий объем .мельницы увеличивается. При условии стабилйзацни .исходного питания увел.ичивается время на.хождения руды в мельнйцы, что может привести к ее переизмельчению ;и увеличению потерь .полезного .нента в хво.стах обогатительного аппарата. ПеК0|нтрол/ируемый из.нос футеровк1И приводит к частым поломквМ -мельницы, что увеличивает время ее простоя.

Время нахождения руды в -мельнице / олр-с-деляется (Ко.ии-чеством подступающей в нее воды. Для этого экстремальным регуляторо.м 19 из.меняют положение клапана 20 в трубопроводе яодачи во.ды в зависимости от сигнала со схемы деления 16. При это.м в качестве .контролируемой вел1ич-.инь используется отношение выхода готового .класса (сигна.л с выхода схемы умножения 14) к величине ииркуляционной .н.агруз си (сигнал с датЧИКа циркуляционной jiarpy3ibi 17).

С увеличенис.м объема мельницы / (пзиос футеровки) количество готового класса увеличивается, а велич.ина циркуляциониой нагрузки уменьшается, что приводит к

увеличению сигнала на выходе схемы деления 16. Экстремальный регулятор 19 яз.ме-няет рас.ход воды в д ельеи.цу таким обраЗО.М, чтобы максИ.мизир.овать величи.ну сигнала на выходе схемы деления 16 цри любом со:тоян-ни футеровки. Пороговое устрой-ство, выполненное в виде триггера Шм.итта 18, контролирует величину этого макСИму.ма, а при достижении уста.новленн-ого критического значения включается сигнализация о необходимости зам.зны футеровки.

TarKiHM образом, система определяет и поддержив.ает макси мально воз.можную

производительность линии по .исходной руде при заданном качестве ко.нцентрата вне заруисимости от качества н-ерерабатываемого сырья и состоян.ия технологическо.го оборудования.

Применение системы для опти.мизашии процесса обогапдения в услов.иях .изменяюш,егося качества руды позволяет увеличить извлечение полезного компонента в концентрат, а также производительность лин.ии но

ИСХОД-НОЙ руде и уменьшить время простоев измельчительных агрегатов, вызванных их ремонтом и сменой футеровки.

Ф о р .м } л а изобретения

Система авто-.матического управления технологической линией оботап ения, включающая .мельницу класс.иф.икатора и обогатительный аппарат, последовательно соед.ииениые датчик автомати.ческих конвейерных весов, регулятор загрузки мельнчпы рудой с корректором задания, подключенный к приводному дв-игателю конвейера-питателя, .датчик циркуляционной нагрузки,

ультразвуковой датч-и.к -крупности, соеди-ненный с регулятором расхода воды .в классификатор, о т л и ч а ю ш а я с .я тем, что, с целью повышения выхода .полезного компонента в концентрат .и увеличения производительности лини.и по ис.ходной руде, она спабжена датчиком расхода пульпы на слнве классификатора, схемой умножения, двумя блока.м.и вычисления д,инамичес1сих -коэфф-иниентов, схема.ми деления,

регулятором загрузки мельни.цы шарами, триггером Шмитта, с.хемой соотношения, рег -лятором соотношенИЯ, схемой еложе-ния, экстремальным.и регуляторами расхода .воды в мельницу и обогатительный аппарат, а также схе.мами -определе.ния дина.мики флуктуации плотности твердого в промпродуктах и хв-остах обогатительного аппарата, ка.ч-чдая .из которых включает радиоактивный ,и ультразв ч-со.вой датчики

ПЛ-ОТ.НОСТ1Я, подключенные j( блоку коррекции, .соединенному с в.ходом бло.ка вычисления динамического коэффициента, причем выходы блоков вычисления динамического коэффициента схем определения

д;ина.м.цки флуктуацмй

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления технологической линией обогащения | 1978 |

|

SU749430A1 |

| Устройство для автоматического управления процессом обогащения | 1979 |

|

SU780889A1 |

| Способ управления процессом обогащения железных руд | 1980 |

|

SU865387A1 |

| Устройство управления циклом измельчения | 1978 |

|

SU778798A1 |

| Система управления процессом мокрого измельчения | 1981 |

|

SU1028370A1 |

| Способ автоматического управления процессом магнитной сепарации | 1981 |

|

SU1039568A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1012985A1 |

| Способ автоматического управления технологической цепью обогащения | 1977 |

|

SU735299A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1981 |

|

SU1031509A1 |

Авторы

Даты

1980-07-30—Публикация

1978-05-03—Подача