to

сл

со (Риг. Г

Изобретение относится к горному де.|у но механизации выборки кристаллов слюды из руды, а именно к ситам для выборки кристал.юв слюды из руды, и может быть иснользовано в горной и других отраслях народного хозяйства.

Известно сито для грохота, состоящее из рамы и нараллельно расположенных отдельных элементов, при этом элементы, выполненные из резины путем формирования, имеют вид колосников, на концах которых сде.таны утолщения, снабженные отверстиями, через которые продернуты поддерживающие прутки, 1фикрепленные к раме грохота (1J.

Недостатком такого сита является то, что щели между колосниками часто забиваются перерабатываемым материалом.

Наиболее близким ,к изобретению но технической сущности и достигае.мому эффекту является сито для выборки кристаллов слюды из руды, включающее просеивающую поверхность, состоящую из ряда колосниковых балок, установленных в двух наклонных плоскостях со смещением на полшага верхнего ряда относительно нижнего 2.

Однако такое сито характеризуется частым его забиванием перерабатываемым мате риалом, а также недостаточной надежностью.

Целью изобретения является повышение надежности )аб()гы сита и эффективности выборки криста.л.юв за счет уменьп|ения забивания прсхчшваюпай поверхности.

Указанная ие;п дости1ается тем, что в сите для выборки кристаллов слюды из руды, включающем 11росеиваюп1ую поверхность, состояп1ую из ряда колосниковых балок, установленных в двух наклонных нлоскостях со смещением на полшага верхнего ряда относительно нижнего, колосниковые балки .чнены в виде конических стержней, при этом со стороны загрузки каждая балка

в нижней Н.ТОСКОСТИ СВОИ.М толстым КО1П1ОМ

закренлена посредст1И)м шарнира, а тонким концом установлена на хпругую опору.

Кроме того, геометрические осп колоспиковых балок расположены нараллельно, а геометрические оси верхнего и нижнего рядов балок расположены под углом один к другому.

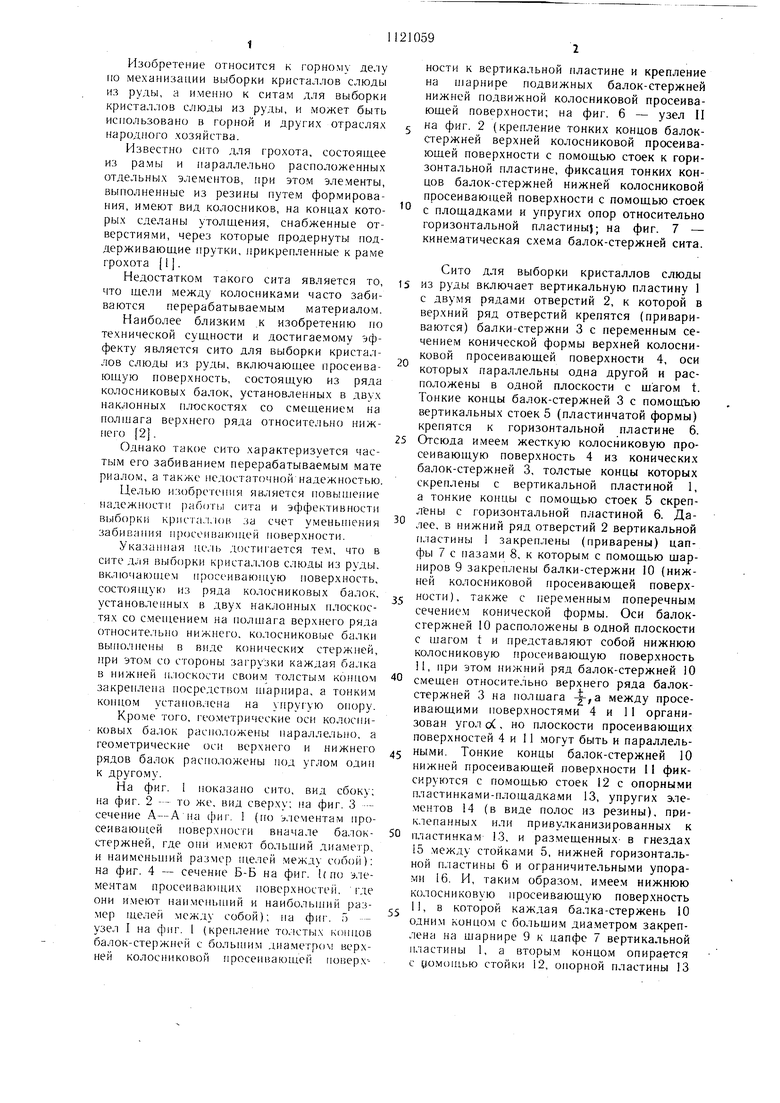

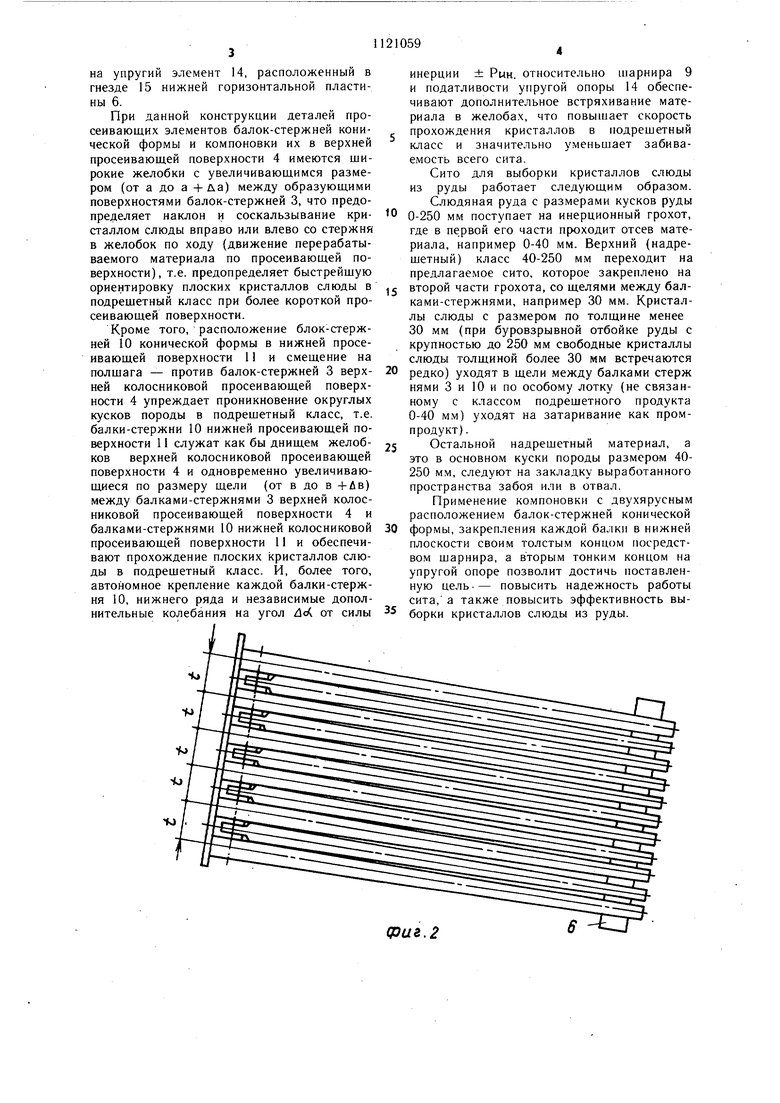

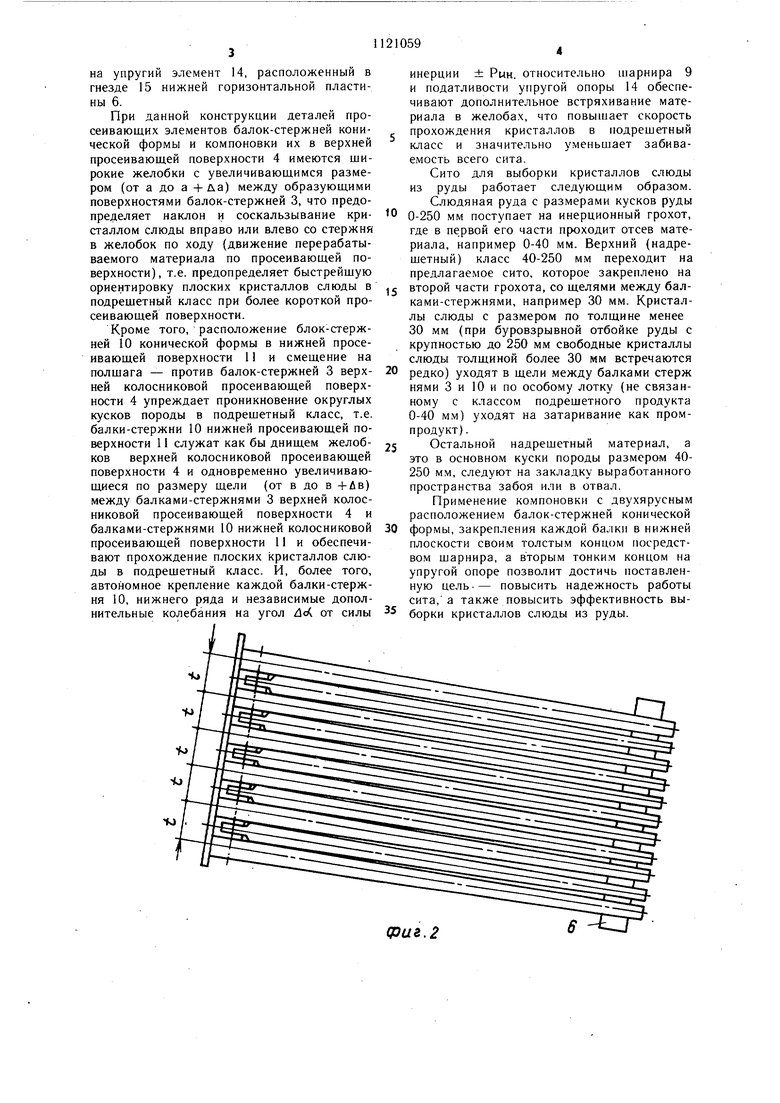

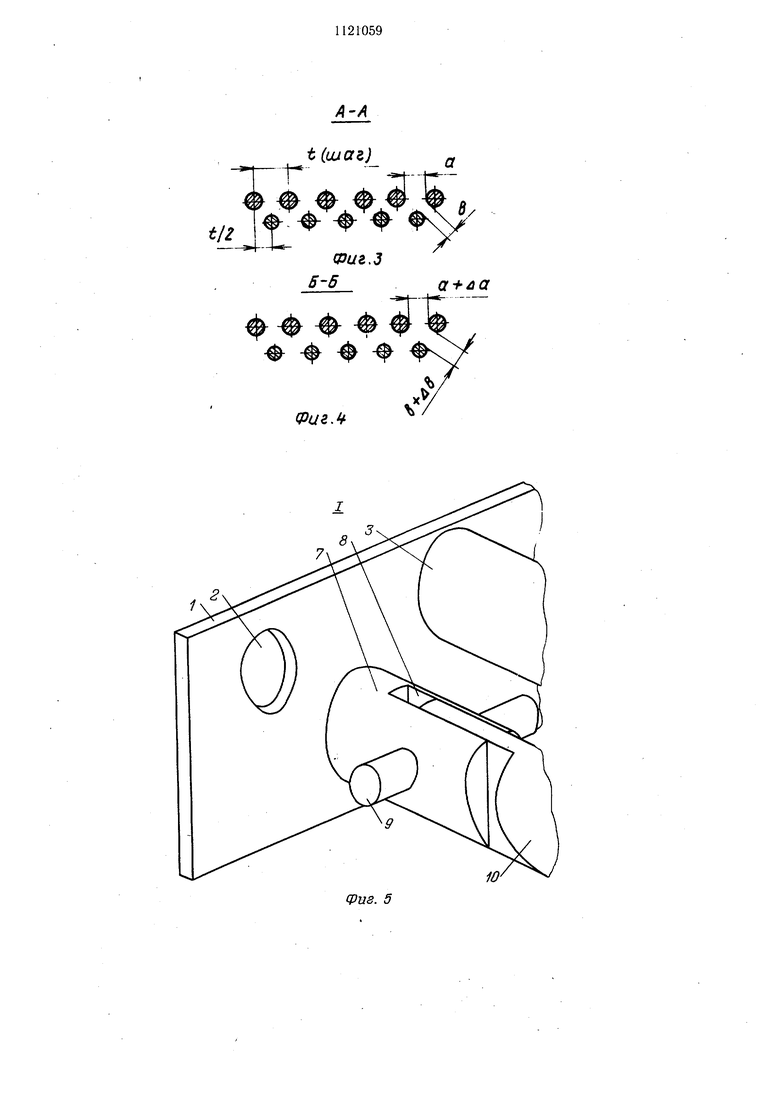

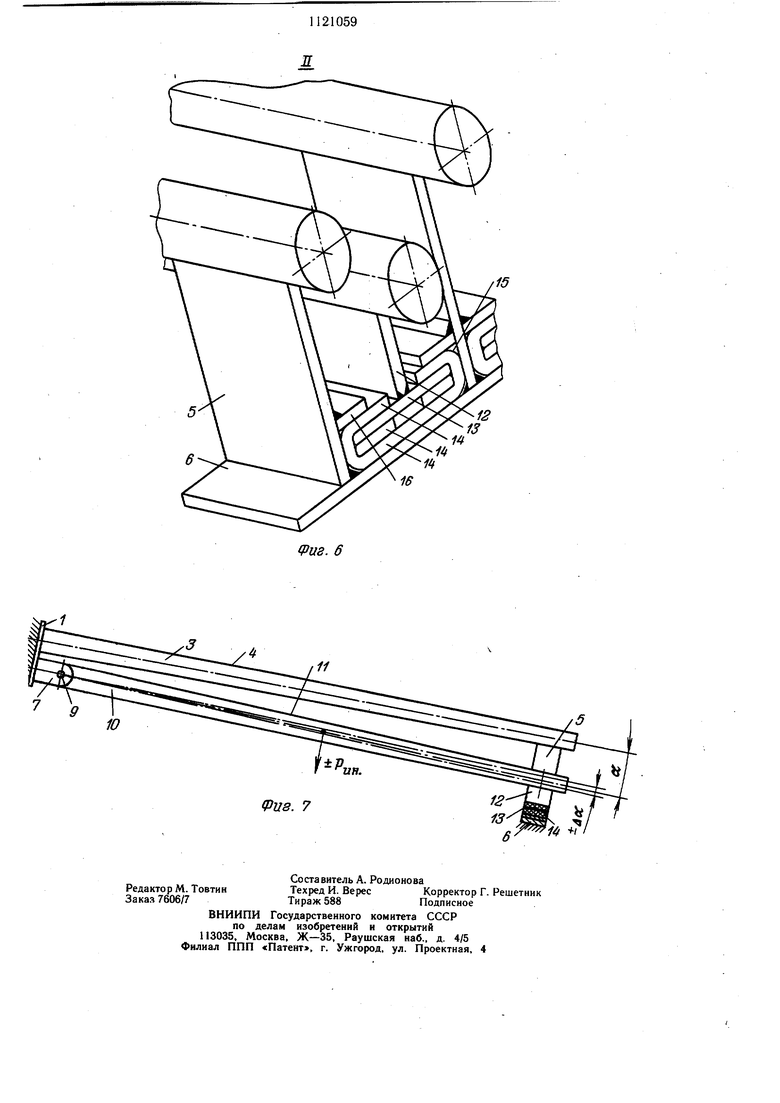

На фиг. 1 показано сито, вид сбоку; на фиг. 2 -- то же, вид сверху; на фиг. 3 сечение А-Ana ({)иг. 1 (по э.юментам просеивающей поверхности вначале балокстержней, где О1ПН имеют бо.чыпий диаметр, и наименьший размер щелей между собой): на фиг. 4 - сечение Б-Б на фиг. 1(по элементам просеивающих поверхностей, где они имеют наименьший и наибольпщй размер щелей собой); на фиг-. 5 узел I па фиг. I {крепление то.1стых концов балок-стержней с большим диаметром верхней колосниковой просеивающей поверх-ности к вертикальной пластине и крепление на И1арнире подвижных балок-стержней нижней подвижной колосниковой просеивающей поверхности; па фиг. 6 - узел II на фиг. 2 (крепление тонких концов балокстержней верхней колосниковой просеивающей поверхности с помощью стоек к горизонтальной пластине, фиксация тонких концов балок-стержней нижней колосниковой просеивающей поверхности с помощью стоек с площадками и упругих опор относительно горизонтальной пластины); на фиг. 7 - кинематическая схема балок-стержней сита.

Сито для выборки кристаллов слюды

из руды включает вертикальную пластину 1 с двумя рядами отверстий 2, к которой в верхний ряд отверстий крепятся (привариваются) балки-стержни 3 с переменным сечением конической формы верхней колосниковой просеивающей поверхности 4, оси которых параллельны одна другой и расположены в одной плоскости с щагом t. Тонкие концы балок-стержней 3 с помощью вертикальных стоек 5 (пластинчатой формы) крепятся к горизонтальной пластине 6.

Отсюда имеем жесткую колосниковую просеивающую поверхность 4 из конических балок-стержней 3, толстые концы которых скреплены с вертикальной пластиной 1, а тонкие концы с помощью стоек 5 скреплены с горизонтальной пластиной 6. Далее, в нижний ряд отверстий 2 вертикальной пластины I закреплены (приварены) цапфы 7 с пазами 8, к которым с помощью шарниров 9 закреплены балки-стержни 10 (нижней колосниковой просеивающей поверхности), также с неременным поперечным сечением конической формы. Оси балокстержней 10 расположены в одной плоскости с шагом t и представляют собой нижнюю колосниковую просеивающую поверхность И, при этом нижний ряд балок-стержней 10

смещен относительно верхнего ряда балокстержней 3 на полшага ,а между просеивающими поверхностями 4 и 11 организован угол о(, но плоскости просеивающих поверхностей 4 и 11 могут быть и параллельными. Тонкие концы балок-стержней 10 нижней просеивающей поверхности 11 фиксируются с помощью стоек 12 с опорными пластипками-площадка.ми 13, упругих элементов 14 (в виде полос из резины), приклепанных или привулканизированных к

пластинкам 13, и размещенных- в гнездах 15 .между стойка.ми 5, нижней горизонтальной пластины 6 и ограничительными упорами 16. И, таким образом, имеем нижнюю колосниковую просеивающую поверхность

II, в которой каждая балка-стержень 10 одним концом с большим диаметром закреплена на шарнире 9 к цапфе 7 вертикальной пластины 1, а вторы.м концом опирается с уомощью стойки 12, опорной пластины 13 на упругий элемент 14, расположенный в гнезде 15 нижней горизонтальной пластины 6. При данной конструкции деталей просеивающих элементов балок-стержней конической формы и компоновки их в верхней просеивающей поверхности 4 имеются щирокие желобки с увеличивающимся размером (от а до а +ла) между образующими поверхностями балок-стержней 3, что предопределяет наклон и соскальзывание кристаллом слюды вправо или влево со стержня Б желобок по ходу (движение перерабатываемого материала по просеивающей поверхности), т.е. предопределяет быстрейщую ориентировку плоских кристаллов слюды в подрещетный класс при более короткой просеивающей поверхности. Кроме того, расположение блок-стержней 10 конической формы в нижней просеивающей поверхности 11 и смещение на полщага - против балок-стержней 3 верхней колосниковой просеивающей поверхности 4 упреждает проникновение округлых кусков породы в подрещетный класс, т.е. балки-стержни 10 нижней просеивающей поверхности 11 служат как бы днищем желобков верхней колосниковой просеивающей поверхности 4 и одновременно увеличивающиеся по размеру щели (от в до в -ьдв) между балками-стержнями 3 верхней колосниковой просеивающей поверхности 4 и балками-стержнями 10 нижней колосниковой просеивающей поверхности 11 и обеспечивают прохождение плоских кристаллов слюды в подрещетный класс. И, более того, автономное крепление каждой балки-стержня 10, нижнего ряда и независимые дополнительные колебания на угол от силы

(J3UZ.2 инерции ± PUH. относительно шарнира 9 и податливости упругой опоры 14 обеспечивают дополнительное встряхивание материала в желобах, что повышает скорость прохождения кристаллов в подрещетный класс и значительно уменьшает забиваемость всего сита. Сито для выборки кристаллов слюды из руды работает следующим образом. Слюдяная руда с размерами кусков руды 0-250 мм поступает на инерционный грохот, где в первой его части проходит отсев материала, например 0-40 мм. Верхний (надрешетный) класс 40-250 мм пере.ходит на предлагаемое сито, которое закреплено на второй части грохота, со щелями между балками-стержнями, например 30 мм. Кристаллы слюды с размером по толщине менее 30 мм (при буровзрывной отбойке руды с крупностью до 250 мм свободные кристаллы слюды толщиной более 30 мм встречаются редко) уходят в щели между балками стерж нями 3 и 10 и по особому лотку (не связанному с классом подрешетного продукта 0-40 мм) уходят на затаривание как промпродукт). Остальной надрещетный материал, а это в основном куски породы размером 40250 мм, следуют на закладку выработанного пространства забоя или в отвал. Применение компоновки с двухярусным расположение1М балок-стержней конической формы, закрепления каждой балки в нижней плоскости своим толстым концом посредством шарнира, а вторым тонким концом на упругой опоре позволит достичь поставленную цель.- повысить надежность работы сита, а также повысить эффективность выборки кристаллов слюды из руды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выборки кристаллов слюды из руды | 1982 |

|

SU1212626A1 |

| Установка для отбора кристаллов слюды из руды | 1981 |

|

SU984503A2 |

| Устройство для сортировки слюдяных руд | 1984 |

|

SU1217491A1 |

| РЕГУЛИРУЕМЫЙ КОЛОСНИКОВЫЙ ГРОХОТ (ВАРИАНТЫ) | 1994 |

|

RU2104097C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ ДЛЯ СОРТИРОВКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2011 |

|

RU2484905C2 |

| Барабанный грохот | 1990 |

|

SU1745367A1 |

| Грохот для влажных материалов | 1987 |

|

SU1431863A1 |

| Устройство для сортировки слюдяныхРуд | 1979 |

|

SU848085A1 |

| Установка для обогащения плоских фракций минералов полезных ископаемых | 1984 |

|

SU1214246A1 |

| Устройство для сортировки руд | 1983 |

|

SU1098589A2 |

I. СИТО ДЛЯ ВЫБОРКИ КРИСТАЛЛОВ, СЛЮДЫ ИЗ РУДЫ, включающее просеивающую новер.чиость, состоящую из ряда колосниковы.х балок, установленны.х в ДВУХ наклонны.х плоскостях со смещением на полшага верхнего -ряда относительно нижнего, отличающееся тем, чт(), с целью новынюния надежности )аботы снта, а также новынюнмя эффективности выборки кристаллов ча счет уменьнюния забивания просеивающей поверхности, колосниковые балкн выпо.щены в виде конических стержней, при iTOM со стороны за1рузки каждая балка в нижней плоскости своим толстым концом закреплена носредством Н1арнира, а тонким концом устапов,1ена на уиругую опору. 2.Сито по п. 1, отличающееся тем, что геометрпческие оси колосниковых балок расположены параллельно. 3.(л1то по п. 1, отличающееся тем, что геометрические оси верхнего п нижнегч) рядов балок расноложены под углом друг (/) к другу.

8

сриз. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сито для грохота | 1961 |

|

SU145489A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Колосниковая решетка | 1977 |

|

SU732027A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-10-30—Публикация

1982-10-12—Подача