1 Изобретение относится к метагшур гии, в частности к разработке соста ва чугуна для исправления литейных дефектов в отливках методом электри ческой сварки.. Известен чугун lj , содержащий, мае. %: Углерод 3,0-3,4 Кремний1,6-2,2 Марганец 0,005-0,040 Сера0,1-0,2 Сурьма 0,05-0,20 Ванадий 0,15-0,45 Железо Остальное Известный чугун имеет в своем составе элементы, стабилизирукицие карбидную фазу и легирующие структурные составляющие материалы, что обуславливает удовлетворительные ме ханические свойства чугуна. Однако при производстве конструктивно слож ных отливок из известного чугуна исправление технологических дефект путем заварки невозможно ввиду скло ности сплава к образованию отбела в термической зоне. Наиболее близким к изобретению по технической сущности и достигаемому результату является чугун /Г содержащий, . %: Углерод2,5-3,5 Кремний2,5-4,3 МарганецО,7-1,1 Сурьма0,03-0,15 Ванадий0,03-0,35 Молибден0,03-1,10 Хром0,03-0,70 Алюминий О,03-0,15 Никель0,7-1,7 Церий 0,001-0,005 Магний0,03-0,08 Азот0,01-0,03 ЖелезоОстальное Однако.указанный чугун при завар ке литейных дефектов в. отливках не обеспечивает необходимую прочность сварного шва, при этом он имеет высокую себестоимость. Целью изобретения является повышение прочности сварного шва, снижение себестоимости чугуна при сохранении уровня механических его свойств. Указанная цель достигается тем, что чугун, содержащий углерод, крем ний, марганец, сурьму, ванадий, молибден, алюминий, никель и железоj дополнительно содержит барий при 132 следующем соотношении компонентов, мае. %: Углерод 3,0-3,4 Кремний 1,6-2,2 Марганец 0,005-0,400 Сурьма 0,08-0,12 Ванадий 0,15-0,45 Молибден 0,1-0,4 Алюминий 0,2-2,0 . Никель 0,1-1,0 Барий 0,005-0,030 Железо Остальное Дополнительное введение в состав чугуна бария снижает склонность чуГуна к отбелу в клиновой пробе и к образованию ледебурита в сварном шве и завариваемых местах литых дефектов. По своей эффективности воздействия на структуру как графитизирующий элемент барий превосходит влияние на структуру церия и магния. Использование бария взамен церия и магния экономически целесообразно. Пределы содержания ингредиентов выбираются исходя из, наиболее благоприятного сочетания структуры и свойств сварного участка. Введение . в состав чугуна никеля, алюминия, молибдена и бария обеспечивает повышение степени легирования металлической основы чугуна, повьш1ение качества участка сварки за счет уменьшения включений цементита в структуре. предел по содержанию кремния 1,6%, алюминия 0,2%, никеля 0,1% и верхний по содержанию углерода 3,4%, ванадия 0,45%, молибдена 0,4%, марганца 0,04% обеспечивают получение перлитной структуры в зоне сварки с количеством цементита не более 8-10% и феррита не более 4%. Содержание бария (0,005-0,030%) обеспечивает получение структуры материала без включений эвтектического цементита и выбрано экспериментально. Верхний предел по концентрации кремния 2,2%, алюминия 2,0% и нижний по содержанию углерода 3,0, ванадия 0,15%, молибдена 0,1%, марганца 0,005% способствуют максимальному упрочнению металлической основы чугуна при минимальной степени легирования и получением перлитной металлической матрицы. Оптимальный состав чугуна одер-; жит.%: углерод 3j2J кремний , марганец ванадий молибден Oj25j алюминий никель 0,5 барий . 31 Технология получения чугуна предлагаемого состава состоит из расплав ления металлизованных окатышей, ввода в расплав ферросилиция(75% Si )v феррованадия (45% V ), фе0ромолибдена (45% Мо), электролитического никеля (99% Ni ). Перед заливкой в ковш вводят те} 1ический алюминий (98,5% At), кристаллическую сурьму (99% 5Ь) и силикобарий (30% 5i , 7% Ва). Величина добавок рассчитывается исходя из среднего.уровня усвоения кремния, алюминия, сурьмы, никеля на уровне 85-95%, ванадия и молибдена на уровне 70-85%. Пример. Для изучения свойств и структуры чугуна предложенного состава и сравнительных испытаний быпи вь|Ллавлены сплавы, химические

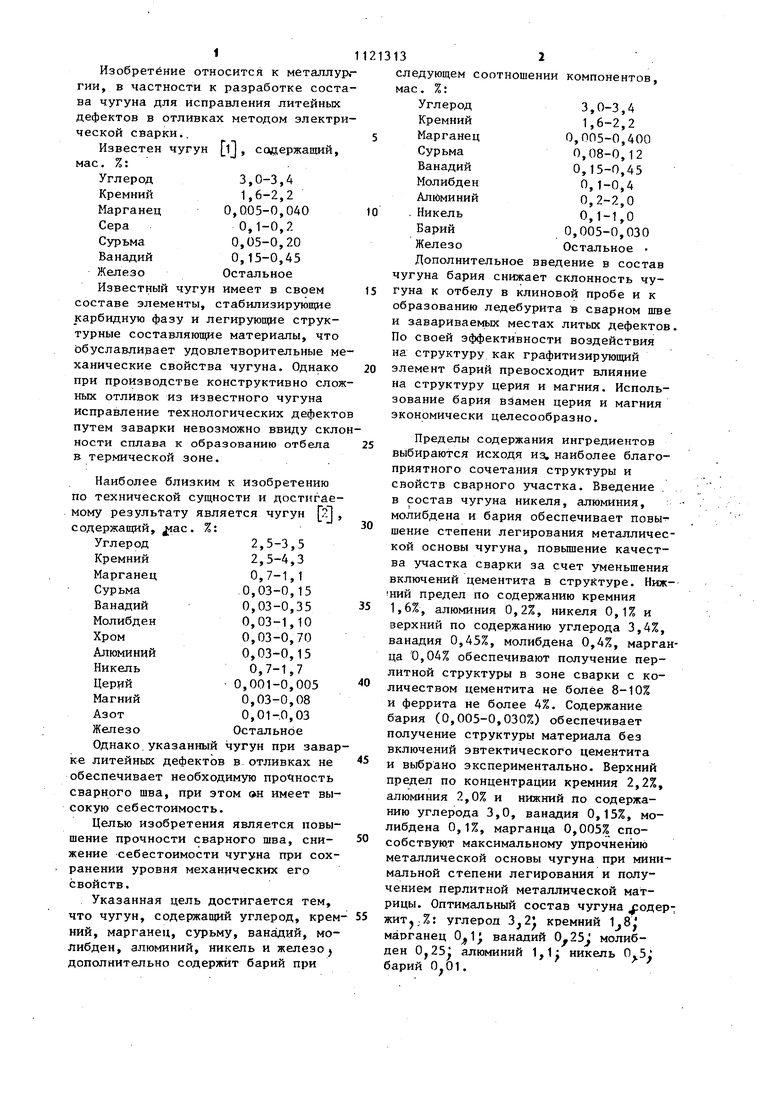

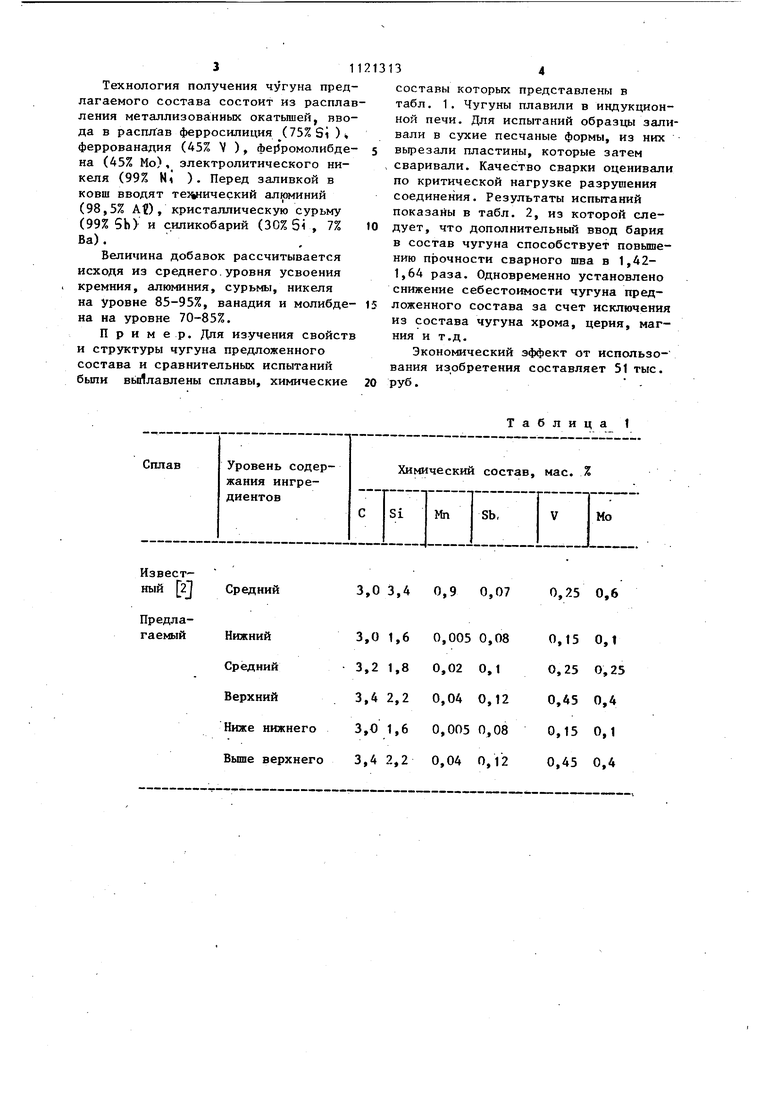

Таблица 1 3 составы которых представлены в табл. 1. Чугуны плавили в индукционной печи. Для испытаний образцы заливали в сухие песчаные формы, из них вырезали пластины, которые затем сваривали. Качество сварки оценивали по критической нагрузке разрушения соединения. Результаты испытаний показаны в табл. 2, из которой следует, что дополнительный ввод бария в состав чугуна способствует повышению прочности сварного шва в 1,421,64 раза. Одновременно установлено снижение себестоимости чугуна предложенного состава за счет исключения из состава чугуна хрома, церия, магния и т.д. Экономический эффект от использования изобретения составляет 51 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2511382C1 |

| Чугун для сварочных электродов | 1986 |

|

SU1752814A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| Жаропрочный сплав | 2021 |

|

RU2765806C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

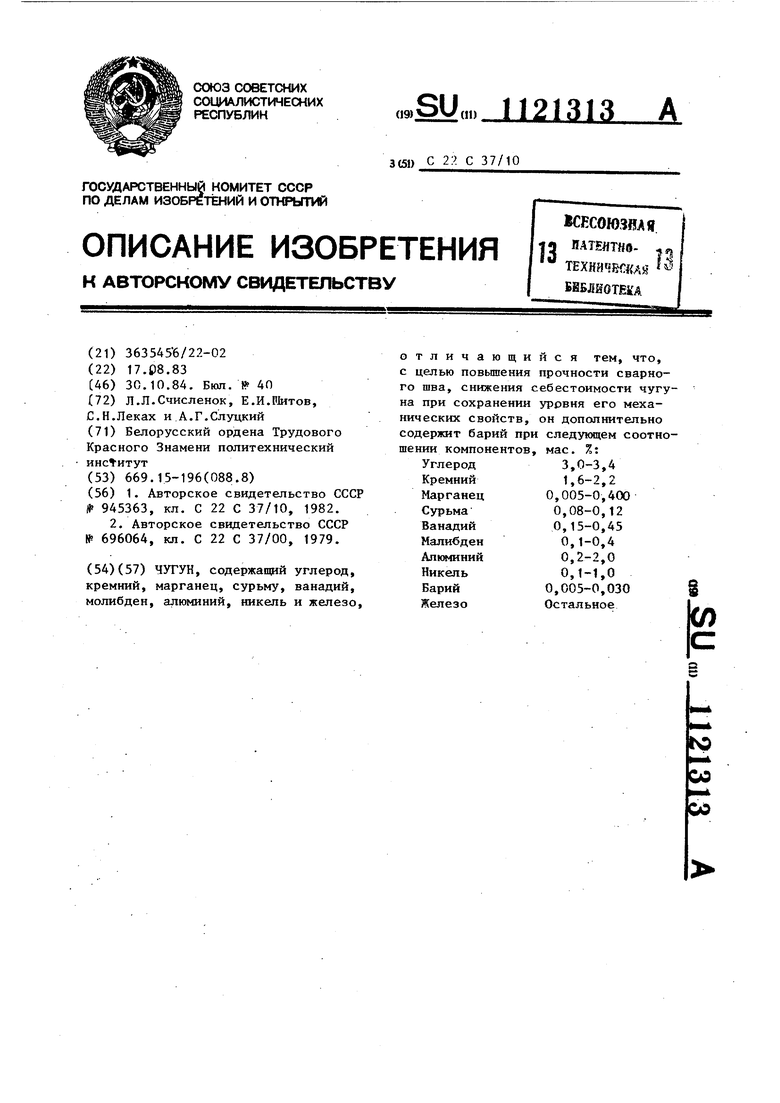

ЧУГУН, содержащий углерод, кремний, марганец, сурьму, ванадий, молибден, алюминий, никель и железо. отличающийся тем, что, с целью повышения прочности сварного шва, снижения себестоимости чугуна при сохранении уррвня его механических свойств, он дополнительно содержит барий при следующем соотношении компонентов, мае. %: 3,0-3,4 Углерод 1,6-2,2 Кремний 0,005-0,400 Марганец 0,08-0,12 Сурьма 0,15-0,45 Ванадий 0,1-0,4 Малибден 0,2-2,0 Алюминий 0,1-1,0 Никель 0,005-0,030 Барий Остальное Железо (/)

Средний

Нижний Средний Верхний Ниже нижнего Выше верхнего

3,0 3,4 0,9 0,07 0,25 0,6

0,005 0,08

0,150,1

0,02 0,1

О,25О,25

0,04 0,12

0,450,4

0,005 0,08

0,150,1

0,04 0,12

0,450,4

0,35 0,1

0,2

М

-2,0

0,2

2,0

Известный 2j Средний

14

ПредлаПродолжение табл. 1

0,003 0,05 . 0,02

0,005

0,1

0,03

0,004

0,035

Таблица

1100

19000150,81

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Генератор гидроимпульсов для ликвидации прихватов бурильных колонн | 1981 |

|

SU945363A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Высокопрочный чугун | 1978 |

|

SU696064A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-30—Публикация

1983-08-17—Подача