Известно изготовление различных изделий путем прессования феррита, радиокерамики и других порошковых материалов на механических и гидравлических прессах. Но как механические, так и гидравлические прессы имеют ряд существенных недостатков.

Предметом описываемого изобретения является сдвоенный прессавтомат, который соединяет в себе полол ительные качества гидравлических и механических прессов, а также позволяет улучшить весовую и объемную дозировку порошка при прессовании изделий. Пресс автоматически заполняет пресс-форму порошком, прессует, распрессовываег и снимает в тару готовые изделия с одновременным снятием заусениц, от верхнего пуансона.

Пресс-автомат имеет наружную регулировку рабочего объема пресс-формы, рабочего положения верхнего и нижнего пуансонов, требуемого усилия прессования и требуемой дозировки порошка в прессформу.

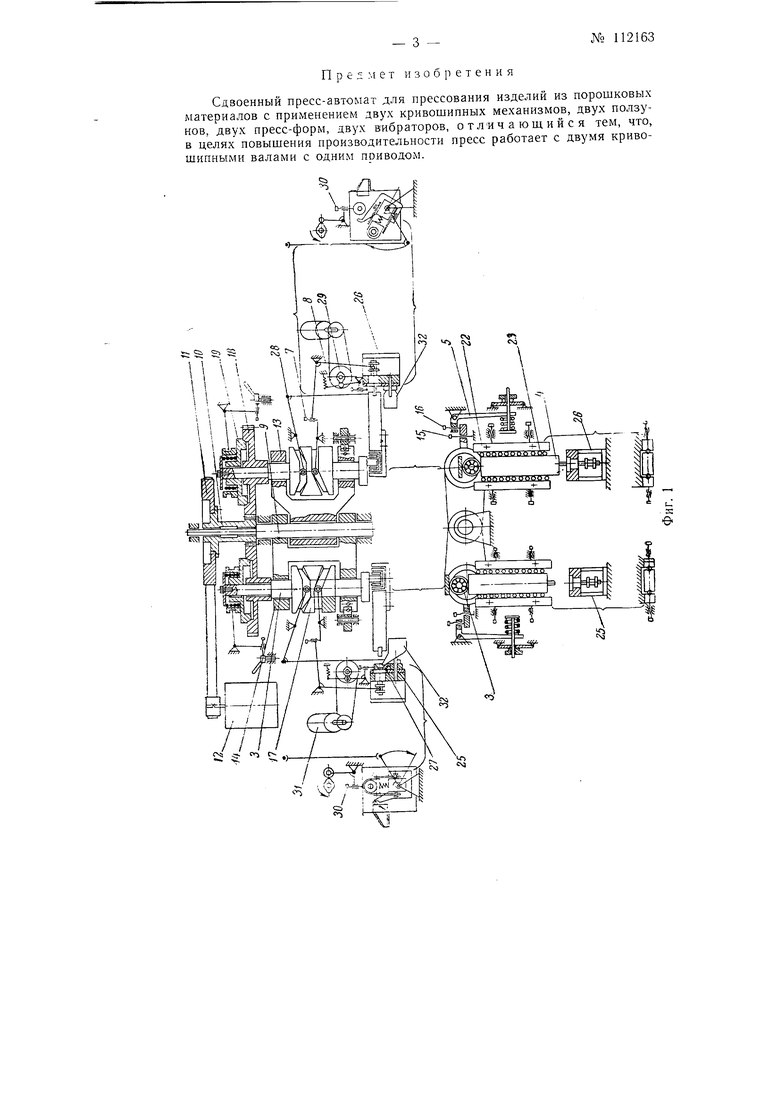

Особенностями пресс-автомата является то, что он сдвоенный, имеет два кривошипных механизма, два ползуна, два рычажных механизма регулировки усилия прессования, два разгрузочных механизма распрессовки, две пресс-формы, два вибратора и один общий привод. Механизм регулировки усилия прессования обеспечивает однородность усилий запрессовки изделий, а загрузочный бункер с подвижной воронкой, которой вибратор сообщает одинаковое количество вибродвижений за каждый автоматический цикл прессования, обеспечивает высокую одноро.тность и высокую точность заполнения пресс-формы порошком и тем самым обеспечивает стабильную однородность геометрических размеров, усадки при обжиге, веса, электромагнитных параметров и механической прочности изделий.

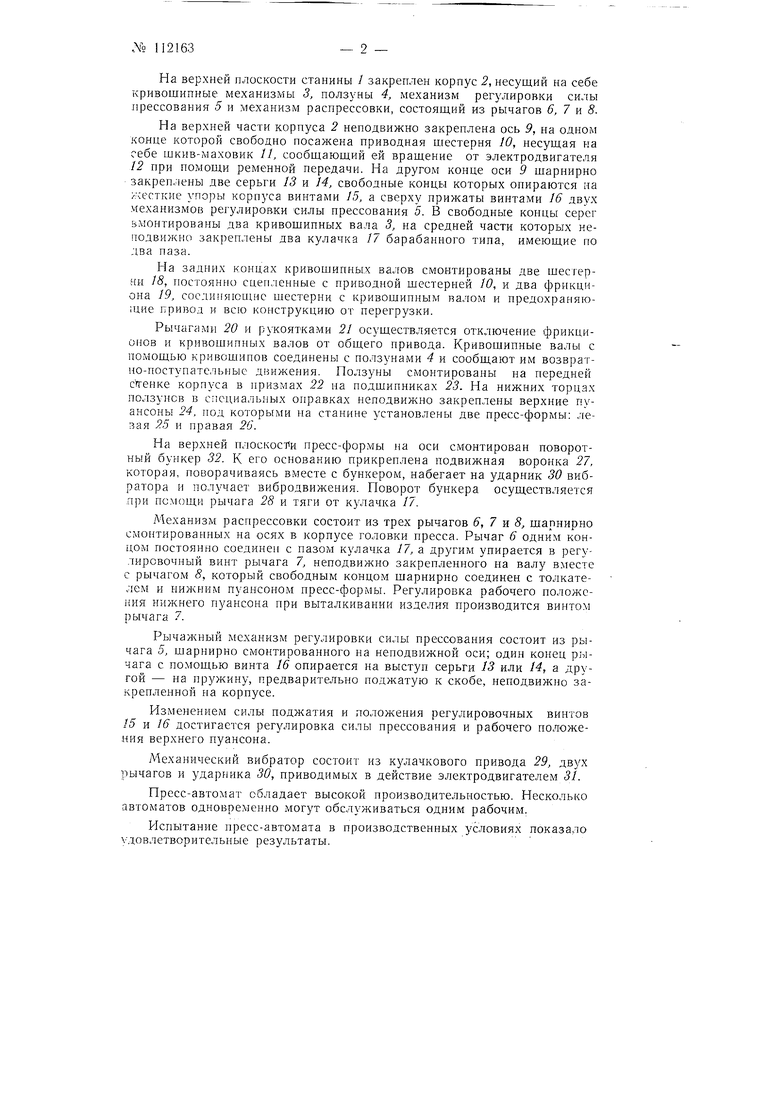

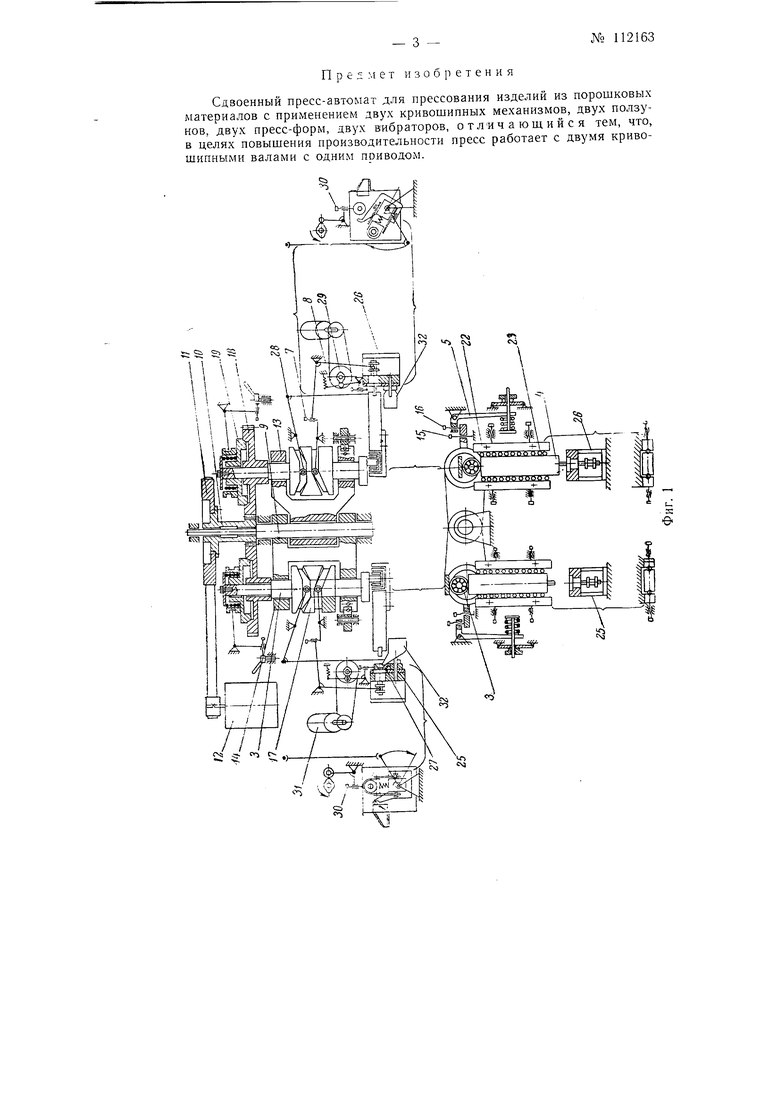

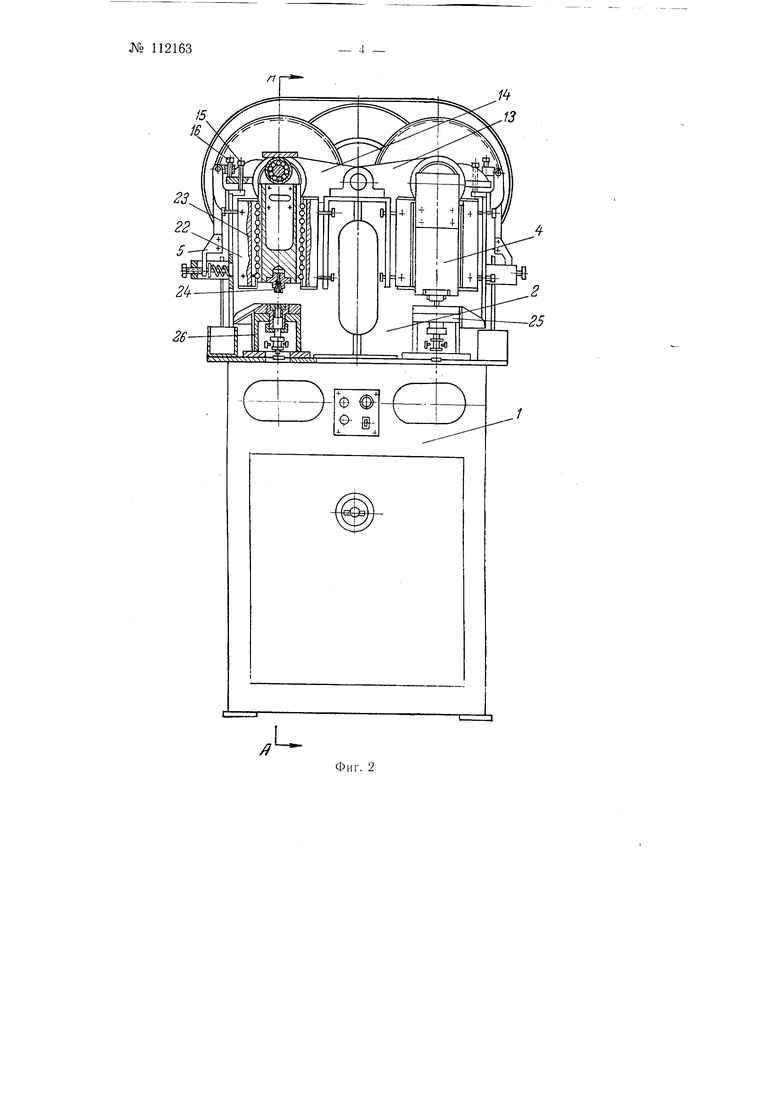

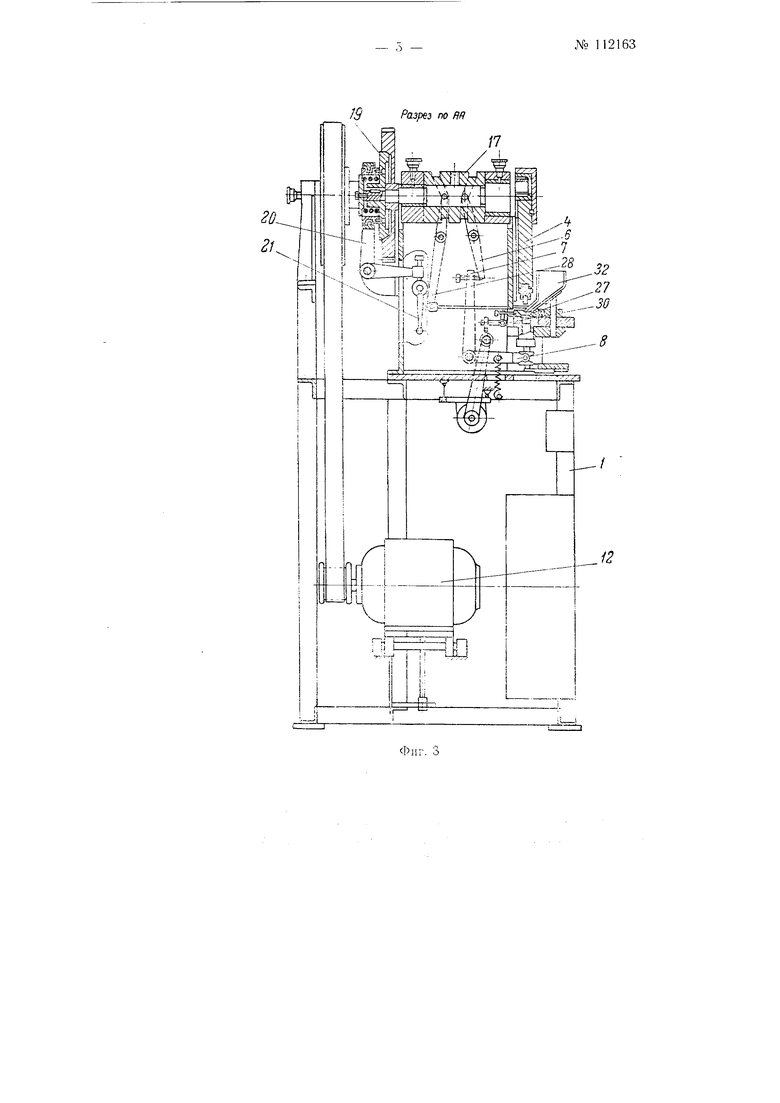

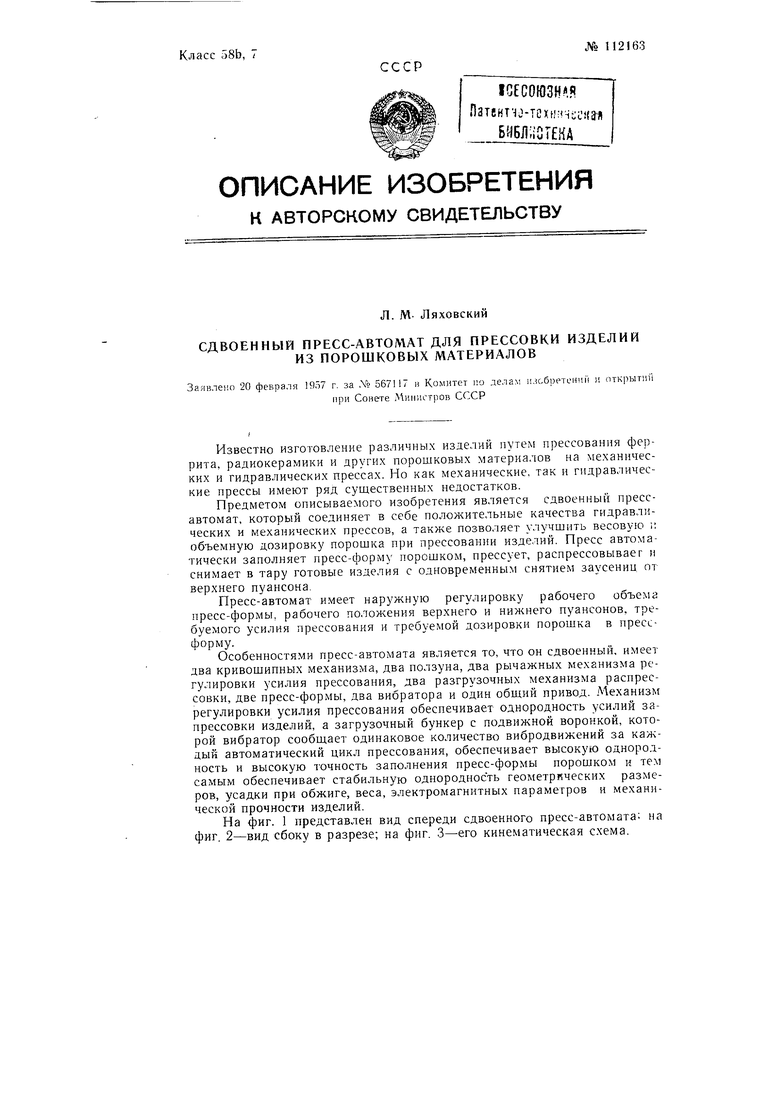

На фиг. 1 представлен вид спереди сдвоенного пресс-автомата; на фиг. 2-вид сбоку в разрезе; на фиг. 3-его кинематическая схема.

Ло 112163- 2 -

На верхней плоскости станины / закреплен корпус 2, несущий на себе кривошипные механизмы 3, ползуны 4, механизм регулировки силы прессования 5 и механизм распрессовки, состоящий из рычагов 6, 7 к 8.

На верхней части корпуса 2 неподвижно закреплена ось 9, на одном конце которой свободно посажена приводная шестерня 10, несущая на себе шкив-маховик //, сообщающий ей вращение от электродвигателя 12 при помощи ременной передачи. На другом конце оси 9 шарнирно закреп.лены две серьги 13 и 14, свободные концы которых опираются на :честкне упоры корпуса винтами 15, а сверху прижаты винтами 16 двух механизмов регулировки силы нрессования 5. В свободные коицы серег вмонтированы два кривошипных вала 3, на средней части которых неподвижно закреплены два кулачка 17 барабанного типа, имеющие по два паза.

На задних концах кривошипных валов смонтированы две шестерни 18, постоянно сцепленные с приводной шестерней 10, и два фрикциона 19, соединяющие шестерни с кривошипным валом и предохраняющие привод и всю конструкцию от перегрузки.

Рычагами 20 н рукоятками 21 осушествляется отключение фрикционов и кривошипных валов от обшего привода. Кривошипные валы с помощью кривошипов соединены с ползунами 4 и сообщают им возвратио-поступательпые движения. Ползуны смонтированы на передней стенке корпуса в призмах 22 на подшипниках 23. На нижних торцах ползунов в специальных оправках неподвижно закрепотены верхние пуансоны 24, под которыми па станине установлены две пресс-формы: левая 25 и правая 26.

На верхней плоскост1и пресс-формы на оси смонтирован новоротный бункер 32. К его основанию прикреплена подвижная воронка 27, которая, поворачиваясь вместе с бункером, набегает на ударник 30 вибратора и получает вибродвижения. Поворот бункера осуществляется при псмощи рычага 28 и тяги от кулачка 17.

Механизм распрессовки состоит из трех рычагов 6, 7 и 8, щарнирно смонтированных на осях в корпусе головки пресса. Рычаг 6 одним концом постоянно соединен с пазом кулачка 17, а другим упирается в регулировочный винт рычага 7, неподвижно закрепленного на валу вместе с рычагом 8, который свободным концом шарнирно соединен с толкателем и нижним пуансоном пресс-формы. Регулировка рабочего положения нижнего пуансона нри выталкивании изделия производится винтом рычага 7.

Рычажный механизм регулировки силы прессования состоит из рычага 5, шарнирно смонтированного на неподвижной оси; один конец рычага с помощью винта 16 опирается на выступ серьги 13 или М, а другой - на пружину, предварительно поджатую к скобе, неподвижно закрепленной на корпусе.

Изменением силы поджатия и положения регулировочных винтов /5 и 16 достигается регулировка силы прессования и рабочего положения верхнего пуансона.

Механический вибратор состоит из кулачкового привода 29, двух рычагов и ударника 30, приводимых в действие электродвигателем 31.

Пресс-автомат обладает высокой производительностью. Несколько автоматов одновременно могут обслуживаться одним рабочим.

Испытание пресс-автомата в производственных условиях показало удовлетворительные результаты.

Предмет изобретения

Сдвоенный пресс-автомат для прессования изделий из порошковых материалов с применением двух кривошипных механизмов, двух ползунов, двух пресс-форм, двух вибраторов, о а ющ и и с я тем, что, в целях повышения производительности пресс работает с двумя кривошипными валами с одним приводом.

nil/

S 5: ,)/

/ Ф- .ф

/ I

Ц И

/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошковых материалов с пустотообразователями | 1991 |

|

SU1804394A3 |

| ПРЕСС ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2021896C1 |

| СДВОЕННЫЙ ПРЕСС-АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЬ[Х МАТЕРИАЛОВ | 1966 |

|

SU188303A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2035296C1 |

| АВТОМАТ ПРОВОЛОЧНО-ГВОЗДИЛЬНЫЙ | 1974 |

|

SU376989A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Установка для прессования,съема и загрузки изделий на конвейер | 1984 |

|

SU1238969A1 |

| Кривошипный рычажно-кулачковый пресс для формования литниковых трубок и тому подобных изделий | 1960 |

|

SU135009A1 |

| УСТАНОВКА ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2037399C1 |

| Карусельная автоматическая формовочная машина Набокина | 1982 |

|

SU1031634A1 |

Разрез no Пй

/7

, , -гг-г - т Зг ттг

jf j- X ,. .-, X У

.иж

fc№

Авторы

Даты

1958-01-01—Публикация

1957-02-20—Подача