Изобретение относится к гранулированию материалов и может быть использовано во всех отраслях народного хозяйства для производства гранулированного продукта из сыпучих материалов, например для гранулирования железорудной шихты, цементных сырьевых смесей, удобрений и др,

Цель изобретения - повышение производительности.

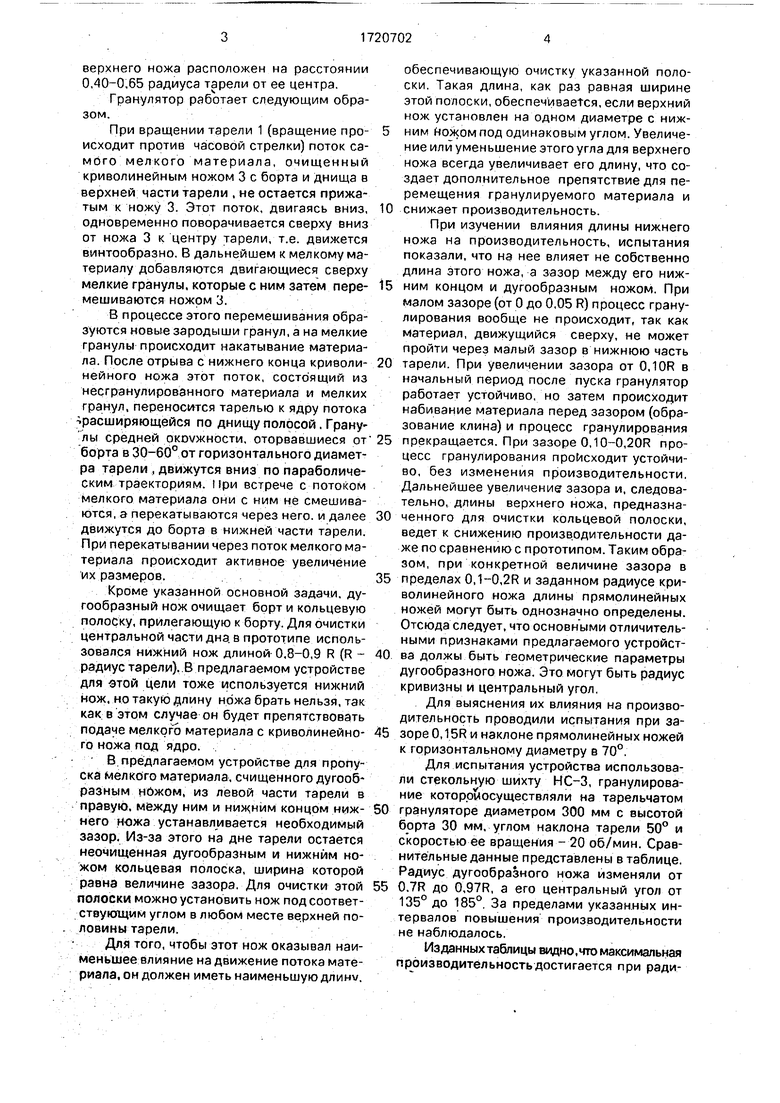

На чертеже показана схема располо - жения ножей в предлагаемом тарельчатом грануляторе.

Гранулятор содержит наклонную тарель

1и жестко закрепленный на ней держатель

2ножей 3, 4, 5, из которых криволинейный нож 3 закреплен на держателе в верхней

точке тарели сопряженно с бортом тарели по ходу ее движения, а нижним концом - на том же держателе стержнем 6. Ножи 4 и 5 укреплены шарнирно на держателе с возможностью регулирования их положения винтами 7 и 8. При этом дугообразный нож выполнен с радиусом дуги, равным 0,85- 0,90 радиуса тарели, и с центральным углом 150-160°. Оба прямолинейных радиальных ножа расположены на. одной прямой под углом 60-70° к горизонтальному диаметру тарели, причем длина нижнего ножа, верхний конец которого жестко закреплен в центре тарели. равна 0,50-0,65 радиуса тарели, а длина верхнего ножа равна 0,15-0,30 радиуса тарели, нижний конец

VJ

|ЧЭ

о VI

О hO

верхнего ножа расположен на расстоянии 0,40-0,65 радиуса тарели от ее центра.

Гранулятор работает следующим образом.

При вращении тарели 1 (вращение происходит против часовой стрелки) поток самого мелкого материала, очищенный криволинейным ножом 3 с борта и днища в верхней части тарели , не остается прижатым к ножу 3. Этот поток, двигаясь вниз, одновременно поворачивается сверху вниз от ножа 3 к центру тарели, т.е. движется винтообразно. В дальнейшем к мелкому материалу добавляются двигающиеся сверху мелкие гранулы, которые с ним затем перемешиваются ножом 3.

В процессе этого перемешивания образуются новые зародыши гранул, а на мелкие гранулы происходит накатывание материала. После отрыва с нижнего конца криволинейного ножа этот поток, состоящий из несгрэнулированного материала и мелких гранул, переносится тарелью к ядру потока расширяющейся по днищу полосой. Гранулы средней ОКОУЖНОСТИ. оторвавшиеся от борта в 30-60° от горизонтального диаметра тарели , движутся вниз по параболическим траекториям. При встрече с потоком мелкого материала они с ним не смешиваются, Q перекатываются через него, и далее движутся до борта в нижней части тарели. При перекатывании через поток мелкого материала происходит активное увеличение их размеров.

Кроме указанной основной задачи, дугообразный нож очищает борт и кольцевую полоску, прилегающую к борту. Для очистки центральной части дна. в прототипе использовался нижний нож длиной 0,8-0,9 R (R - радиус тарели). В предлагаемом устройстве для этой цели тоже используется нижний нож, но такую длину ножа брать нельзя, так как в этом случае он будет препятствовать подаче мелкого материала с криволинейного ножа под ядро.

В предлагаемом устройстве для пропуска мелкого материала, счищенного дугообразным ножом, из левой части тарели в правую, между ним и нижним концом нижнего ножа устанавливается необходимый зазор. Из-за этого на дне тарели остается неочищенная дугообразным и нижним ножом кольцевая полоска, ширина которой равна величине зазора, Для очистки этой полоски можно установить нож под соответствующим углом в любом месте верхней половины тэрели.

Для того, чтобы этот нож оказывал наименьшее влияние на движение потока материала, он должен иметь наименьшую ДЛИНУ.

обеспечивающую очистку указанной полоски. Такая длина, как раз равная ширине этой полоски, обеспечивается, если верхний нож установлен на одном диаметре с нижним Ножом под одинаковым углом. Увеличение или уменьшение этого угла для верхнего ножа всегда увеличивает его длину, что создает дополнительное препятствие для перемещения гранулируемого материала и

снижает производительность.

При изучении влияния длины нижнего ножа на производительность, испытания показали, что на нее влияет не собственно длина этого ножа, а зазор между его нижним концом и дугообразным ножом. При малом зазоре (от 0 до 0,05 R) процесс гранулирования вообще не происходит, так как материал, движущийся сверху, не может пройти через малый зазор в нижнюю часть

тарели. При увеличении зазора от 0,1 OR в начальный период после пуска гранулятор работает устойчиво, но затем происходит набивание материала перед зазором (образование клина)и процесс гранулирования

прекращается. При зазоре 0,10-0,20R процесс гранулирования происходит устойчиво, без изменения производительности, Дальнейшее увеличение зазора и, следовательно, длины верхнего ножа, предназначенного для очистки кольцевой полоски, ведет к снижению производительности даже по сравнению с прототипом. Таким образом, при конкретной величине зазора в

пределах 0,1-0,2R и заданном радиусе криволинейного ножа длины прямолинейных ножей могут быть однозначно определены. Отсюда следует, что основными отличительными признаками предлагаемого устройства должы быть геометрические параметры дугообразного ножа. Это могут быть радиус кривизны и центральный угол.

Для выяснения их влияния на производительность проводили испытания при зазоре 0.15R и наклоне прямолинейных ножей к горизонтальному диаметру в 70°.

Для испытания устройства использовали стекольную шихту НС-3, гранулирование которрйосуществляли на тарельчатом

грануляторе диаметром 300 мм с высотой борта 30 мм, углом наклона тарели 50° и скоростью ее вращения - 20 об/мин. Сравнительные данные представлены в таблице. Радиус дугообразного ножа изменяли от

0.7R до 0,97R, а его центральный угол от 135° до 185°. За пределами указанных интервалов повышения производительности не наблюдалось.

Из данных таблицы видно, что максимальная производительность достигается при радиусе дугообразного ножа 0,85-0.90 радиуса тарели и центральном угле 150-160°. Формула изобретения ° Тарельчатый гранулятбр, содержащий наклонную тарель, снабженную приводом вращения, скребковое устройство для очистки дна и борта тарели, содержащее два прямолинейных ножа, один из которых расположен в верхней половине тарели, другой - в нижней левой четверти тарели при ее вращении против хода часовой стрелки под углом к горизонтальному диаметру тарели, отличающийся тем, что, с целью повышения производительности, скребко0

вое устройство дополнительно содержит расположенный в левой половине дугообразный нож, который изогнут по направлению вращения, с радиусом дуги, равным 0,85-0,90 радиуса тарели, центральным углом 150-160° и закреплен одним концом в верхней точке тарели по касательной к борту, причем длина нижнего прямолинейного ножа, верхний конец которого жестко закреплен в центре тарели,. равна 0,50-0,65 радиуса тарели, а длина верхнего ножа равна 0,15-0,30 радиуса тарели, нижний конец верхнего ножа расположен на расстоянии 0,40-0,65 радиуса тарели от ее центра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тарельчатый гранулятор | 1981 |

|

SU1122350A2 |

| Тарельчатый гранулятор | 1985 |

|

SU1362494A1 |

| Тарельчатый гранулятор | 1976 |

|

SU718152A1 |

| Тарельчатый гранулятор | 1990 |

|

SU1819666A1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР | 2000 |

|

RU2170137C1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР С АКТИВАТОРОМ | 2001 |

|

RU2209662C2 |

| Гранулятор сыпучих материалов | 1982 |

|

SU1071304A1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| Чашевой окомкователь | 1983 |

|

SU1194901A1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР | 1996 |

|

RU2105601C1 |

Изобретение относится к гранулированию материалов и позволяет повысить производительность. Тарельчатый гранулятор содержит наклонную тарель, снабженную приводом вращения, скребковое устройство для очистки дна и борта тарели, содержащее два прямолинейных ножа, один из которых расположен в верхней половине тарели, другой в нижней левой четверти тарели при ее вращении против хода часовой стрелки под углом 65-80° к горизонтальному диаметру тарели. Скребковое устройство дополнительно содержит дугообразный нож, расположенный в левой половине тарели и изогнутый по направлению вращения с радиусом дуги, равным 0,85-0,90 радиуса тарели, центральным углом 150- 160°. Дугообразный нож закреплен одним концом в верхней точке тарели по касательной к борту. Нижний нож имеет длину, обеспечивающую радиальный зазор между его нижним концом и дугообразным ножом в 0,1-0,2 радиуса тарели .Верхний нож имеет длину, равную ширине этого зазора и установлен на одном диаметре с нижним, при этом нижний конец верхнего, ножа закреплён от центра тарели на расстоянии, равном длине нижнего ножа . 1ил1 1 табл.

0,7 R

0,8 R

0,85 R

0,90 R

0,95 R

0,97R

145

155

165

175

185

135

Й5

155

165

175

180

185

135

НО

145

150

60

70

80

40

45

60

75

80

85

45

55

65

75

80

85

45-180

300 310 310 300 290 310 360 365 340 320 310

300 300

320 360 375 330 320 310

300 ззо

370

ззо

310 290

310 ззо

355 340 320

300 310

/

| Тарельчатый гранулятор | 1976 |

|

SU718152A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-23—Публикация

1989-07-26—Подача