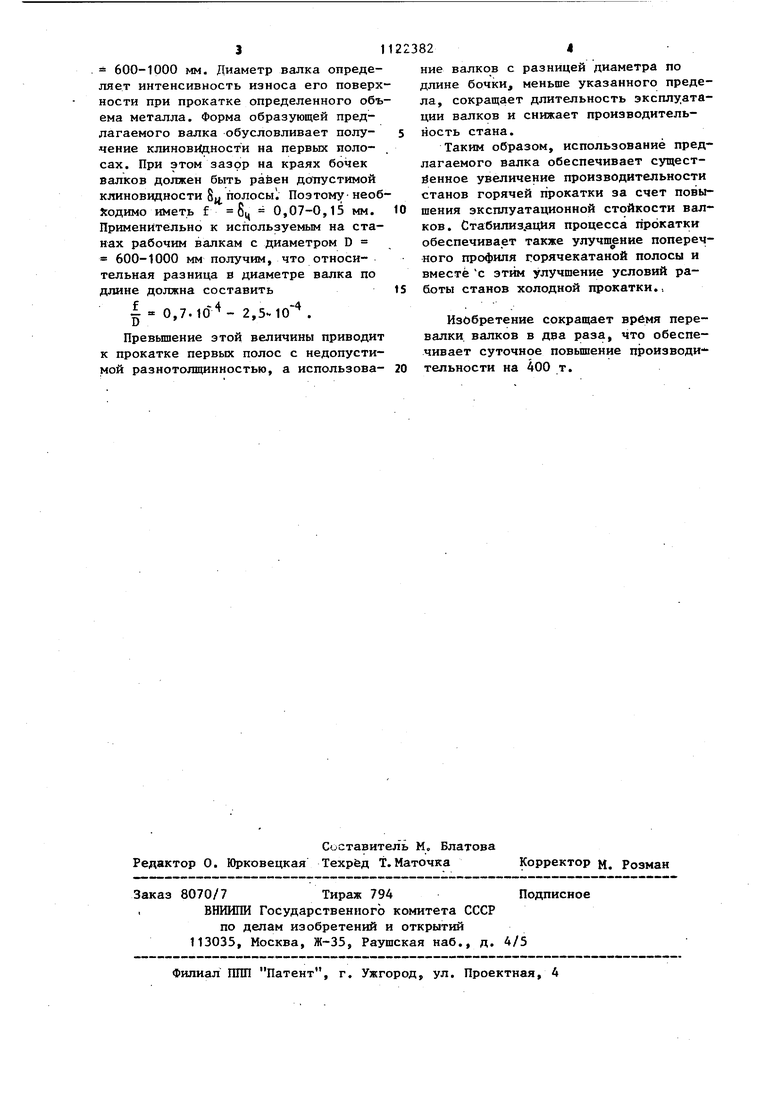

f1 Изобретение относится к листопрокатному производству. Одной из проблем получения точного поперечного профиля горячекатаной полосы является устранение ее клиновидности. При прокатке первой полосы и к концу кампании рабочих валков, которая длится 5-7 ч, разница в износе краевых участков валка и толщины правой и левой кромок полосы до- стигает S 0,07-0,15 мм. При достижении такой неравномерности износа производят смену комплекта рабочих валков. Таким образом, наличие неравномерности износа краевых участков рабочих валков сокращает длительность их эксплуатации.Решение задачи повышения эксплуатационной стойкости валков, а вместе с этим и улучшение поперечного профиля прокатываемых полос может быть достигнуто путем применения специальной профилировки валков. Известны прокатные валки, профиль образующих бочек которых выполнен в виде симметричного параболоида и гиперболоида вращения, цилиндра с двумя или четырьмя усеченными конусами l . I .Однако симметричная профилировка валков не обеспечивает высокзпо производительность стана ввиду недостаточ ной эксплуатационной стойкости валко Известен прокатный валок, в кото-ром профиль образующей описывается цилиндром и выпуклой кривой второго порядка, причем форма образующей сим метрична по -длине бочки 2j . Наиболее близким к изобретению по технической сущности и достигаемому результату является прокатный валок образующая которого выполнена выпук лой параболической формы с показате-лем степени 7-15 Гз, Недостатком этих прокатных валков является наличие симметричной по длине бочки формы образующей В условиях непрерывного широкополосного стана горячей прокатки, где существуют несимметричные условия износа рабочих валков, использование симметричной профилировки их бочек приводит к появлению разнотолщинности кромок поло сыс Такой профиль поперечного сечения горячекатаной полосы не обеспечивает в дальнейшем получение холоднокатаной полосы с минимальными характеристиками неплоскостности и поперечной разно 2 ТОЛШД1ННОСТИ, Для получения необходимого профиля поперечного сечения полосы вь нуждены производить частые перевалки валков, что снижает производительность стана. Цель изобретения - повьшение производительности стана за счет увеличения стойкости валка Поставленная цель достигается тем, что в прокатном валке, содержащем бочку с выпуклой образующей, образующая бочка выполнена несимметричной по длине валка5 причем одна половина бочки - с цилиндрическим профилем,а другая - выпуклой криволинейной с уменьшением диаметра от середины к краю бочки на величину, равную f - (0,.5-10) D, где f - раз11ица диаметров валка в середине и с краю бочки; D - диаметр валка в середине длины бочки, На чертелчв изображен прокатный валок, разрез Валок состоит из цилиндрического 1 и криволинейного выпуклого 2 участков,. Разница диаметров валка в сере-дине и на краю равна г4 f (0,7- ТО 2,510).D. Валок работает следующим образом В начале работы валков с правого края бочки зазор между ними б.ольшег чем с левого края на величину f ,5,-10Ь D (h - (0,7.10 при которой ооеспечивается получение полос с допустимой поперечной разнотолщинностью на правой кромке полосы. По мере пре имущественного износа левого (цилиндрического) участка разнотолщиннос.ть уменьшается и в некоторый период времен оказывается равной нулю ( (Д 0) После этого валок может работать до тех nops пока мелсду кромками появится допустимая разнотолщинность, с большей толщиной полосы на левой , кромке. При достижении определенного условия необходимо производить перевалку. Пределы измерения: разницы диаметра, валка по длине бочки, равные f - (0,7, 2,5-,) D, выбраны из следующего. Допустимая величина клиноЕИдности поперечного сечения полосы-- равна 8 О507 - О,., 15 №-i.. При этом полосы в горячем состоянии прокатывают в валках с диаметром D

31

600-1000 MM, Диаметр валка определяет интенсивность износа его поверхности при прокатке определенного объема металла. Форма образующей предлагаемого валка обусловливает получение клинов1 дности на первых полосах. При этом зазор на краях бочек валков должен быть равен допустимой клиновидности Sj полосы Поэтому- необходимо иметь f 8ц 0,07-0,15 мм. Применительно к используемым на станах рабочим валкам с диаметром D 600-1000 мм получим, что относительная разница в диаметре валка по длине должна составить

I 0,7. 2,5-10 .

Превышение этой величины приводит к прокатке первых полос с недопустимой разнотолщинностью, а использова824

ние валков с разницей диаметра по длине бочки, меньше указанного предела, сокращает длительность эксплуатации валков и снижает производительность стана.

Таким образом, использование предлагаемого валка обеспечивает существенное увеличение производительности станов горячей прокатки за счет повышения эксплуатационной стойкости валков. Стабилиз.ацйя процесса прокатки обеспечивает также улучшение поперечО

ного профиля горячекатаной полосы и вместе с этим улучшение условий работы станов холодной прокатки.,

Изобретение сокращает время перевалки валков в два раза, что обеспечивает суточное повьш1ение производительности на 400 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковый узел клети квартолистопрокатного стана | 1984 |

|

SU1510962A1 |

| ИНСТРУМЕНТ НЕПРЕРЫВНОГО ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2009 |

|

RU2397034C1 |

| Способ прокатки полос | 1990 |

|

SU1810139A1 |

| Рабочий валок клети кварто широкополосного стана горячей прокатки,комплект рабочих валков клети кварто широкополосного стана горячей прокатки и способ калибровки комплектов рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки | 1985 |

|

SU1424889A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| СПОСОБ УНИВЕРСАЛЬНОЙ ПРОФИЛИРОВКИ ВАЛКОВ ЛИСТОВЫХ СТАНОВ | 2006 |

|

RU2302306C1 |

| СПОСОБ ПРОКАТКИ ПОЛОС (ЛИСТОВ) В ЧЕТЫРЁХВАЛКОВОЙ КЛЕТИ | 2014 |

|

RU2578867C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578334C2 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1555003A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

ПРОКАТНЫЙ ВАЛОК, содержащий бочку с выпуклой образующейj о т л ич а ю щ и и с я тем, что, с целью повьш1ения производительности стана за счет увеличения стойкости валка, образующая бочка выполнена несимметричной по длине валка, причем одна половина бочки - с цилиндрическим профилем, а другая - выпуклой криволинейной с уменьшением диаметра от середины к краю бочки на величину, .-4 Ч f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Высшая школа, Киев, 1976, рис | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-07—Публикация

1983-09-30—Подача