Изобретение относится к прокатному производству и может быть использовано при подготовке рабочих валков станов горячей и холодной прокатки.

Известен узел валков прокатной клети листового стана с осевым противонаправленным перемещением верхнего и нижнего валков, профиль которых выполнен по контуру, определяемому полиномом до 5-й степени (см. патент РФ №2146973, МКИ В21В 1/22, 13/02, 2000 г.). Величины коэффициентов полинома определяются из геометрических параметров валков и заданного диапазона регулируемого профиля прокатываемой полосы. Данное техническое решение позволяет регулировать профиль и планшетность прокатываемой полосы за счет осевого перемещения валков, управляемого автоматической системой.

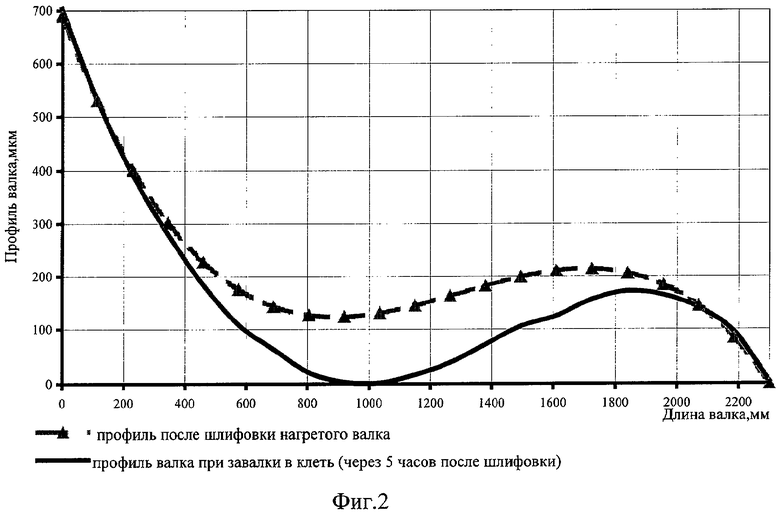

Недостатком известного устройства является необходимость содержания большого парка валков для того, чтобы валки после их вывалки из клетей в течение порядка одних суток охлаждались на складе до температуры окружающей среды перед перешлифовкой и последующей завалкой в клети стана. Кроме того, в связи с тем, что валки за период своей эксплуатации подвергаются 40-70 полным циклам нагрева-охлаждения, в теле их материале происходит накопление значительных остаточных напряжений, которые снижают стойкость валка. Требование полного охлаждения валка вызвано тем, что после его вывалки из клети распределение по длине среднемассовой по сечению температуры валка всегда неравномерно - фиг.1. В процессе охлаждения валка это распределение температуры по длине изменяется, а вслед за ним изменяется и распределение температурного расширения валка по длине, следовательно, и профиль валка. После перешлифовки горячего валка этот нестационарный процесс начинает искажать выполненную на вальцешлифовальном станке профилировку. На фиг.2 представлен типичный контур верхней образующей бочки нижнего валка 8-й клети стана 2000 «ОАО НЛМК», оборудованной системой осевой сдвижки, выполненный по полиному 3-й степени на неостывшем после прокатки валке, и профиль этого же валка при завалке в клеть через 5 часов после шлифовки. Видно, что профилировка валка в процессе охлаждения существенно изменяется. Система управления профилем и планшетностью полос (СУПП), имея информацию только о заданном профиле валка, который был исполнен на вальцешлифовальном станке, осуществляет регулирование профиля полосы с помощью осевой сдвижки валков с низкой точностью, т.к. фактический профиль валка в процессе остывания изменился. При дальнейшей прокатке СУПП по тепловым моделям рассчитывает разогрев валка от прокатываемого металла и изменение его профиля. Но так как в расчетах в качестве начального профиля валка принимается профиль, полученный на вальцешлифовальном станке при равномерном распределении температуры по длине валка, то ошибка регулирования профиля полосы не компенсируется.

Известен способ подготовки прокатных валков к эксплуатации, в котором определяют среднюю температуру бочки валка после вывалки из клети с последующим охлаждением в ванне с проточной водой на протяжении 25-30 минут, причем температуру воды поддерживают на 27-30°С ниже начальной температуры бочки валка (см. а.с. СССР №923653, кл. В21В 27/06, 1982 г.). Интенсивное водяное охлаждение валка снижает неравномерность распределения температуры по длине валка.

Недостатками известного способа являются наличие дорогостоящего оборудования для регулируемого водяного охлаждения валков, снижение долговечности валков из-за дополнительных термических нагрузок рабочего слоя валка при принудительном охлаждении водой, отсутствие информации о начальном (перед ванной) и конечном тепловом профиле валка, что не позволяет изготавливать на вальцешлифовальном станке требуемый СУПП профиль валка и при прокатке регулировать профиль полосы с достаточной точностью.

Известен способ подготовки рабочих валков широкополосного стана горячей прокатки с выпуклой или вогнутой профилировкой, в котором после вывалки валка из клети проводят измерение поверхностной температуры по длине валка. Затем по зависимостям, включающим перепад поверхностных температур между серединой и краями бочки валка, средневзвешенную ширину полос законченной монтажной партии, время между перевалкой и шлифовкой валка, физические и геометрические параметры валка, вычисляют величины тепловых поправок профиля по длине бочки валка отдельно для участков, соответствующих средневзвешенной ширине полосы, и концевых участков. Станочный профиль для перешлифовки горячего валка в каждом поперечном сечении вычисляют либо суммированием исходного профиля с рассчитанной тепловой поправкой для выпуклой образующей бочки, либо вычитанием тепловой поправки для вогнутой образующей бочки валка (см. а.с. СССР №1600881, кл. В21В 28/02, 1990 г.).

Недостатком данного технического решения является невозможность его использования для перешлифовки горячих валков, регулирующих профиль полосы по технологии CVC (Continuously Variable Crown) за счет осевого перемещения валков и имеющих S-образную профилировку. Кроме того, такие валки не являются однозначно выпуклыми или вогнутыми, шлифовку их проводят на вальцешлифовальном станке с ЧПУ, в компьютер которого необходимо ввести значения величин коэффициентов полинома кривой шлифуемого контура валка.

В заявляемом способе подготовки рабочих валков прокатного стана решается задача снижения парка S-образных рабочих валков, повышения долговечности валков и точности регулирования профиля прокатываемой полосы. Данные задачи решаются за счет того, что в способе подготовки рабочих валков прокатного стана, включающем вывалку валка из клети, измерение температуры поверхности по длине бочки валка не менее чем в трех точках, перешлифовку в нагретом от прокатки состоянии и последующую завалку в клеть для валков, профилировки бочек которых выполнены по контуру у(х), определяемому полиномом до 5-й степени:

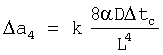

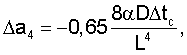

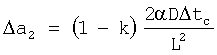

у(х)=а5х5+а4х4+а3х3+а2х2+а1х, величины коэффициентов а2 и а4 в полиноме профиля валка при шлифовке уменьшают на  и

и  соответственно,

соответственно,

где х - координата вдоль оси валка с началом в середине бочки;

D и L - диаметр и длина бочки валка;

α - коэффициент линейного температурного расширения материала валка;

Δtc - разность поверхностной температуры в середине и полусуммы температур на краях бочки валка;

k=0 при шлифовке валка по полиному 3-й степени и k=-0,65 при шлифовке по полиному 5-й степени.

Предлагаемый способ подготовки рабочих валков прокатного стана осуществляется следующим образом.

После окончания прокатки монтажной партии полос S-образные валки прокатного стана вываливают из клети. Из-за контакта валков с горячим металлом при прокатке валки после вывалки имеют повышенную температуру - см. фиг.1. Несмотря на это сразу проводят подготовку валков к следующей кампании. Перед перешлифовкой на профилировку по контуру, определяемому полиномом до 5-й степени, измеряют поверхностную температуру валка, например, контактной термопарой в трех точках: в середине и на краях бочки. Вычисляют относительную поверхностную температура - Δtc как разность поверхностной температуры в середине и полусуммы температур на краях бочки валка.

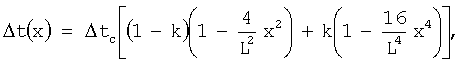

Распределение по длине валка относительной поверхностной температуры (разности текущей поверхностной температуры и полусуммы температур на краях бочки валка) можно с достаточной точностью описать полиномом до 4-й степени:

где Δtc - относительная поверхностная температура середины бочки валка; k - коэффициент влияния на аппроксимацию относительной температуры поверхности валка члена полинома, содержащего координату валка «х» в 4-й степени.

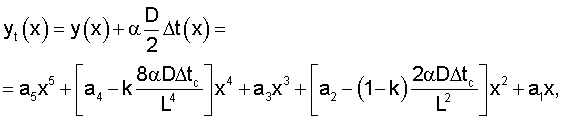

Распределение по длине валка среднемассовой по сечению температуры, определяющей тепловой контур валка, эквидистантно распределению по длине валка относительной поверхностной температуры - фиг.1. Отсюда контур профилировки валка с учетом его теплового расширения равен:

где у(х)=а5х5+а4х4+а3х3+а2х2+а1х - заданный контур валка (полином до 5-й степени), k=0 для контура валка, выполненного по полиному 3-й степени, k=-0,65 для контура валка, выполненного по полиному 5-й степени (определено экспериментально).

В преобразованиях не учитываются члены при координате «х» с нулевой степенью, так они на профилировку валка не влияют.

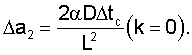

Таким образом, для перешлифовки горячего валка в компьютер вальцешлифовального станка вводят все коэффициенты полинома заданного контура, кроме коэффициентов а2 и а4. Для валка, контур которого шлифуется по полиному 3-й степени, величину коэффициента а2 полинома заданного контура валка уменьшают на  Для валка, который шлифуется по полиному 5-й степени, величины коэффициентов а2 и а4 полинома заданного контура валка уменьшают на

Для валка, который шлифуется по полиному 5-й степени, величины коэффициентов а2 и а4 полинома заданного контура валка уменьшают на  и на

и на  соответственно, (k=-0,65). Новые, скорректированные с учетом температуры коэффициенты а2 и а4 также вводят в компьютер вальцешлифовального станка.

соответственно, (k=-0,65). Новые, скорректированные с учетом температуры коэффициенты а2 и а4 также вводят в компьютер вальцешлифовального станка.

Для ускорения работы в память компьютера вальцешлифовального станка заранее вводят коэффициенты полиномов для всех применяемых на стане заданных контуров профилировок валков и возможных вариантов относительных поверхностных температур середины бочки Δtc. Шлифовщик перед перешлифовкой горячего валка измеряет его поверхностную температуру в трех точках, вычисляет относительную поверхностную температуру середины бочки Δtc, выбирает из ряда полиномов, уже введенных в память компьютера станка, полином, соответствующий измеренной температуре Δtc, и начинает перешлифовку горячего валка. Перешлифованный с учетом температуры валок в неостывшем состоянии устанавливается в клеть для прокатки новой кампании полос. Так как начальный станочный S-образный профиль валка учитывает его остаточный тепловой профиль, то СУПП осуществляет в процессе прокатки регулирование профиля полосы за счет осевой сдвижки валков с достаточно высокой точностью. Кроме того, в связи с тем, что амплитуда циклических колебаний теплового состояния валка уменьшается и за счет этого снижается величина остаточных напряжений в теле валка, повышается стойкость рабочего слоя и долговечность валка.

Предлагаемый способ подготовки рабочих валков прокатного стана был опробован при подготовке рабочих валков в клетях №№8, 9, 10 стана 2000 горячей прокатки ОАО «НЛМК», оборудованных механизмами осевой сдвижки рабочих валков и системой автоматического управления профилем полосы. В соответствии с предлагаемым изобретением, после вывалки из клетей №№8-10 рабочие валки приготовили для перешлифовки - демонтировали подушки с подшипниками, установили валок на вальцешлифовальный станок с ЧПУ. С помощью контактной термопары провели измерение поверхностной температуры валков в трех точках: в середине и по краям бочки, рассчитали относительную поверхностную температуру середины бочки Δtc - таблица 1.

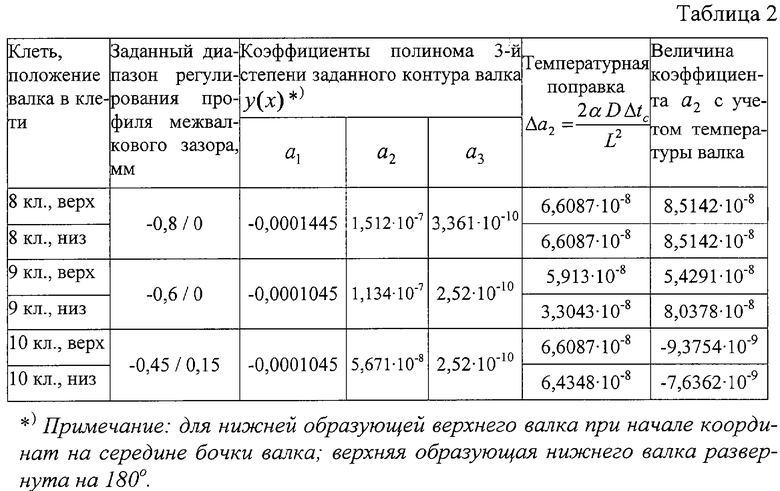

Для заданных по клетям диапазонов регулирования профиля межвалкового зазора, коэффициентов полиномов 3-й степени (k=0) профилировок валков, диаметра валков D=800 мм, длины бочки -L=2300 мм, коэффициента линейного температурного расширения чугунного валка α=1,15·10-5 1/°С и температур Δtc, представленных в таблице 1, рассчитали величину коэффициента полинома а2 с учетом температурной поправки (Δa2) - таблица 2.

В компьютер станка ввели величины коэффициентов полинома 3-й степени (табл. 2) и перешлифовали валок по контуру этого полинома. Таким образом, были перешлифованы все валки 8, 9 и 10 клетей. Через 8-10 часов валки были установлены в клети стана. При прокатке этими валками точность настройки системы управления на заданный профиль полосы составила 98,9%, среднеквадратичное отклонение фактического профиля полосы от заданного профиля для данной кампании равнялось 10,9 мкм, что на 10-40% ниже, чем в кампаниях с валками, перешлифованными без учета температуры валков.

Предлагаемый способ подготовки рабочих валков прокатного стана позволяет снизить необходимый для работы парк S-образных рабочих валков, повысить точность регулирования профиля прокатываемой полосы и долговечность валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ С ОСЕВОЙ СДВИЖКОЙ | 2008 |

|

RU2370330C1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА | 1998 |

|

RU2146973C1 |

| Способ эксплуатации прокатных валков | 1990 |

|

SU1764727A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ КВАРТО ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2211736C1 |

| Способ подготовки прокатных валков | 1988 |

|

SU1694268A1 |

| Способ эксплуатации опорных валков непрерывных широкополосных прокатных станов | 2022 |

|

RU2795664C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1993 |

|

RU2021048C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2277023C1 |

| СПОСОБ УНИВЕРСАЛЬНОЙ ПРОФИЛИРОВКИ ВАЛКОВ ЛИСТОВЫХ СТАНОВ | 2006 |

|

RU2302306C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1989 |

|

RU2095168C1 |

Изобретение относится к прокатному производству и может быть использовано при подготовке рабочих валков станов горячей и холодной прокатки. Задача изобретения - снижение парка S-образных рабочих валков. Способ подготовки рабочих валков прокатного стана включает профилировку бочек, выполненную по контуру, определяемому полиномом до 5-й степени: y(x)=a5x5+a4x4+a3x3+a2x2+a1x, где х - координата вдоль оси валка с началом в середине бочки. Перешлифовку валков производят в нагретом от прокатки состоянии на вальцешлифовальных станках с числовым программным управлением, а затем выполняют завалку валка в клеть. Перед шлифовкой измеряют температуру поверхности по длине бочки валка не менее чем в трех точках и величины коэффициентов a2 и a4 в полиноме профиля валка при шлифовке уменьшают на Δa2=(1-k)2αDΔtc/L2 и Δa4=k8αDΔtc/L4 соответственно, где D и L - диаметр и длина бочки валка; α - коэффициент линейного температурного расширения материала валка; Δtc - разность поверхностной температуры в середине и полусуммы температур на краях бочки валка; k=0 при шлифовке валка по полиному 3-й степени и k=-0,65 при шлифовке по полиному 5-й степени. Изобретение обеспечивает повышение долговечности валков и точности регулирования профиля прокатываемой полосы. 2 табл., 2 ил.

Способ подготовки рабочих валков прокатного стана, включающий вывалку валка из клети, измерение температуры поверхности по длине бочки валка не менее чем в трех точках, перешлифовку в нагретом от прокатки состоянии и последующую завалку в клеть, отличающийся тем, что перешлифовку валков, профилировка бочек которых выполнена по контуру у(х), определяемому полиномом до 5-й степени: y(x)=a5x5+a4x4+a3x3+a2x2+a1x, производят по контуру, определяемому указанным полиномом, с величиной коэффициентов а2 и a4 меньшей на:

и

и  соответственно,

соответственно,

где х - координата вдоль оси валка с началом в середине бочки;

D и L- диаметр и длина бочки валка;

α - коэффициент линейного температурного расширения материала валка;

Δtc - разность поверхностной температуры в середине и полусуммы температур на краях бочки валка;

k=0 при шлифовке валка по контуру, определяемому полиномом 3-й степени;

k=-0,65 при шлифовке по контуру, определяемому полиномом 5-й степени.

| Способ подготовки рабочих валков широкополосного стана горячей прокатки | 1988 |

|

SU1600881A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА | 1998 |

|

RU2146973C1 |

| Способ получения пара-дихлорбензола и 1:2:4:-трихлорбензола | 1936 |

|

SU48285A1 |

| DE 10039035 A1, 21.02.2002. | |||

Авторы

Даты

2007-06-20—Публикация

2005-11-02—Подача