1424889

Причем расход металла за счет улучше- до 1,032, а брак по неплоскостности - кия геометрии полос в сравнении с соответственно с 1,7 до 0,1%. 3 с.п. базовым объектом снижается с 1,045 ф-лы, 1 ил., 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ ВАЛКОВ ЧИСТОВОЙ ГРУППЫ КЛЕТЕЙ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2006 |

|

RU2319560C1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| Валковый комплект кварто | 1988 |

|

SU1516155A1 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| ЧЕТЫРЕХВАЛКОВЫЕ СИСТЕМЫ ДЛЯ КЛЕТЕЙ ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 1989 |

|

SU1591269A1 |

| ИНСТРУМЕНТ НЕПРЕРЫВНОГО ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2009 |

|

RU2397034C1 |

| Рабочий валок чистовой клети непрерывного листового стана горячей прокатки | 1986 |

|

SU1388126A1 |

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

| Способ профилирования рабочих валков чистовой группы клетей широкополосного стана | 1988 |

|

SU1537339A1 |

| Способ прокатки полос на широкополосном стане и комплект валков широкополосного стана | 1986 |

|

SU1435333A1 |

Изобретение относится к области прокатного производства и/может быть использовано в чистовых клетях непре-- рывных широкополосных станов горячей прокатки. Цель изобретения - повышение качества горячекатаных полос путем снижения их неплоскостности в виде коробоватости при последующей холодной прокатке. Рабочий валок для клети кварто имеет профилированную бочку, состоящую из трех участков: центрального с конической поверхностью протяженностью О,05...О,25 длины бочки и сопряженных с ним по обеим сторонам двух концевых в виде гиперболоидов. Этот рабочий валок может быть использован в паре с известным рабочим валком. Комплект рабочих валков клети кварто широкополосного стана горячей прокатки состоит из нижнего и верхнего валков,, которые вьшолнены с идентичной профилировкой и имеют профиль внешней образующей указанного рабочего валка, причем в продольном сечении по длине бочек смежные конические поверхности образуют конус, равный 0,05...О,05%. Отмеченная величина конусности компенсирует несимметричный тепловой профиль валков и непрерывньй, также несимметричный, износ рабочей поверхности бочек. Дальнейшее снижение неплоскостности можно получить, если в каждой последующей клети изменять направление конусности центрального участка в комплекте валков на противоположное, т.е. валковый комплект каждой последующей клети разворачивают относительно предшествующей на 180° так, что вершины конусов межвалковых щелей в соседних клетях расположены на противоположных сторонах от оси прокатки. При использовании рабочего валка в паре с валком известной профилировки объем жести пониженных сортов составляет 3,5%; при использовании предложенного комплекта валков снижение сортности прокатанного металла уменьшается до 1,5%, а при использовании предлагаемой калибровки комплектов валков по ходу прокатки с ориентировкой на прямой и обратный конус относительно направления прокатки обьем жести пониженных сортов уменьшается до 0,5%. (f. С 4 К 4 ое ос х :

I 1

Изобретение относится к области Прокатного производства и может быть 1спольэовано в чистовых клетях непре зывных широкополосных станов горячей 1рокатки.

; Цель изобретения - повышение ка- ества горячекатаных полос путем сни их неплоскостности в виде ко- йобоватости при последующей холодной jjipoKaTKe.

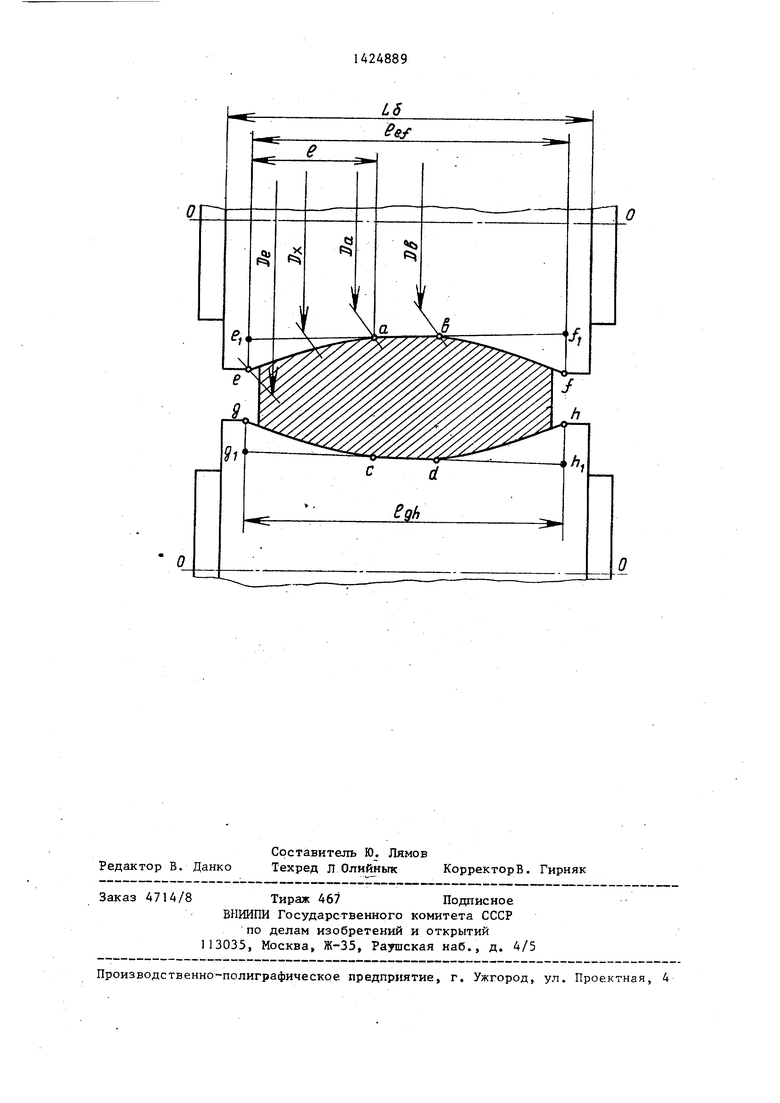

I На чертеже изображен комплект очих валков для чистовой группы ши- Ьокополосного стана горячей прокатки общий вид...

Рабочий валок для клети кварто имеет профилированную бочку, состоящую из трех участков; центрального З астка с коН11ческой поверхностью цротяженностью 0,05-0,25 ее длины и qoпpяжeнныx по обеим сторонам с ним dsyx концевых участков в виде гипер- флоидов.

Средний участок бочки порожден тем вращения прямой линии аЬ (со- о ггветственно прямой линии-cd для с| ежйого рабочего валка), а сопряжен HJbie с ним гиперболовидные концевые 3 1астки определяются по зависимости

п1у

D, D, -ь XD - D)P - -{(P-lf + 4,(t(X/P 7 ,

де DX - текущий диаметр бочки валка на гиперболовидном участке, ; D jDg- диаметр бочки валка в сечениях, проходящих через, точки а и е соответственно;

Р - периметр, определяющий кривизну профиля, имeJoщий значения 1502-1,08;

X - текущая коордд1на-та, изменяющаяся в пределах 0 Х 1;

1 - проекция длины гиперболовид- ного участка на ось 0-0.

Сущность предлагаемой профилирови рабочего валка заключается в том.

g

5

0

5

0

5

0

5

что выполнение центрального участка с конической поверхностью между двумя гиперболоидами делает общую профилированную образующую бочки более пологой, за счет чего исключается пиковый характер сопряжения между участками и нивелируется пикообраз- ность на поперечном профиле полосы, а следовательно, снижается разнотол- щинность и такие дефекты как коробо- ватость и волнистость при последующей холодной прокатке горячекатаной полосы .

При протяженности центрального участка более 0,25 длины бочки на горячекатаных полосах появляется раз- нотолщинность и как следствие к возникновению волнистости неплоскрстность типа двойной коробоватости Прй холодной прокатке.

При значениях центрального участка менее 0,05 длины бочки на поперечном профиле горячекатаной полосы возникают локальные утолщения, что в дгшьнейшем проявляется в виде дефекта, (коробоватости). I

Валки с большей протяженностью центрального участка целесообразно использовать при прокатке полос шириной 700-1100 мм, профнловка с меньшей протяженностью центрального участка рекомендуется для более широких полос вплоть до 2350 мм.

Предлагаемый валок может быть использован как .в паре с другим валком с известной профилировкой так и с валком с идентичной профилировкой, в этом случае межвалковая щель смежных рабочих валков в центральной части бочек образует конус, равный 0,005-0,05%.

Отмеченная величина конусности ко1 шенсирует несимметричный тепловой профиль валков и непрерьшньй, несимметричный износ рабочей поверхности бочек„

Величина конусностей центральных участков целесообразно выбирать так, чтобы в первых клетях чистовой группы она приближалась к 0,005%, а на последних клетях - к 0,05%.

Дальнейшее снижение неплоскостности можно получить, если в каждой последующей клети изменять направление конусности центрального участка в комплекте валков на противоположное.

Это позволяет за счет чередования прямого и обратного конусов в последовательно применяемьпс комплектах рабочих валков прокатить полосы с возможными проявлениями пикообразной разнотолщинности по их ширине, образовавшиеся в предыдущей клети таким образом, что на выходе из последней клети они практически отсутствуют.

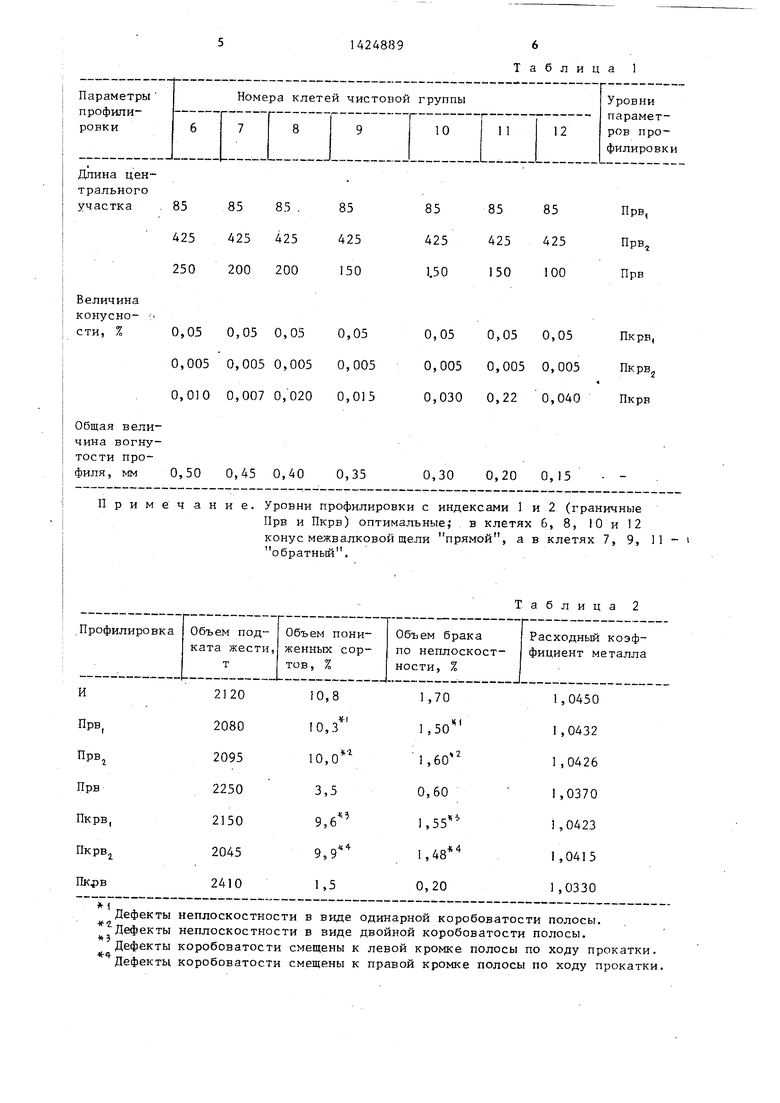

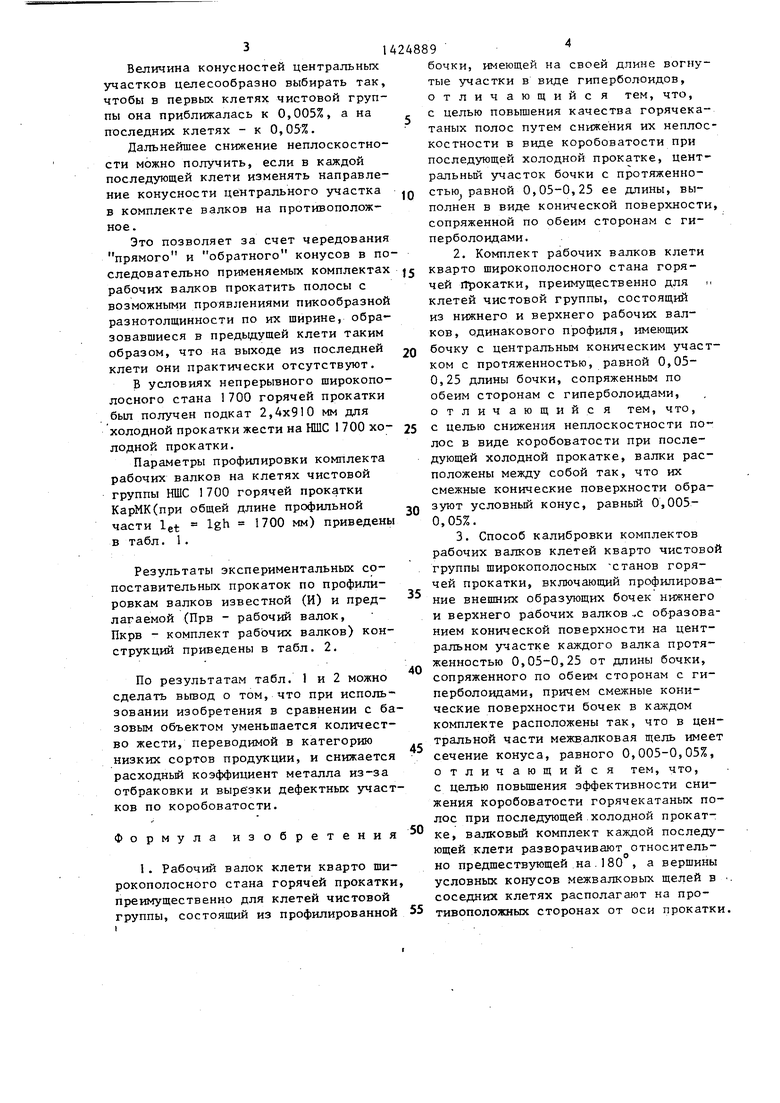

В условиях непрерывного широкополосного стана 1700 горячей прокатки бьт получен подкат 2,4x910 мм для холодной прокатки жести на НШС 1700хо- лодной прокатки.

Параметры профилировки комплекта рабочих валков на клетях чистовой группы НШС 1700 горячей прокатки КарМК(при общей длине профильной части let мм) приведены в табл. 1.

Результаты экспериментальных сопоставительных прокаток по профили- ровкам валков известной (И) и предлагаемой (Прв - рабочий валок, Пкрв - комплект рабочих валков) конструкций приведены в табл. 2.

По результатам табл. 1 и 2 можно сделать вьшод о том, что при использовании изобретения в сравнении с базовым объектом уменьшается количество жести, переводимой в категорию низких сортов продукции, и снижается расходный коэффициент металла из-за отбраковки и выре зки дефектных участков по коробоватости.

Формула изобретения

Q

j 0

5

0

5

0

5

0

5

бочки, имеющей на своей длине вогнутые участки в виде гиперболоидов, отличающийся тем, что, с целью повышения качества горячекатаных полос путем снижения их неплоскостности в виде коробоватости при последующей холодной прокатке, центральный участок бочки с протяженностью равной 0,05-0,25 ее длины, выполнен в виде конической поверхности, сопряженной по обеим сторонам с гиперболоидами.

из нижнего и верхнего рабочих валков, одинакового профиля, имеющих бочку с центральным коническим участком с протяженностью, равной 0,05- 0,25 длины бочки, сопряженным по обеим сторонам с гиперболоидами, отличающийся тем, что, с целью снижения неплоскостности по лос в виде коробоватости при последующей холодной прокатке, валки расположены между собой так, что их смежные конические поверхности образуют условный конус, равный 0,005- 0,05%.

с целью повьш1ения эффективности снижения коробоватости горячекатаных полос при последующей холодной прокатке, валковый комплект каждой последующей клети разворачивают относительно предшествующей на.180 , а вершины условных конусов межвалковых щелей в . соседних клетях располагают на противоположных сторонах от оси прокатки.

0,005 0,005 0,005 0,005 0,010 0,007 0, 020 0,015

0,50 0,45 0,40 0,35

Примеч ание. Уровни профилировки с индексами 1 и 2 (граничные

Прв и Пкрв) оптимальные; в клетях б, 8, 10 и 12 конус межвалковой щели прямой, а в клетях 7, 9, 11 обратный.

1 1 3 qДефекты неплоскостности в виде одинарной коробоватости полосы. Дефекты неплоскостности в виде двойной коробоватости полосы. Дефекты коробоватости смещены к левой кромке полосы по ходу прокатки. Дефекты коробоватости смещены к правой кромке полосы по ходу прокатки.

Таблица 1

0,005 0,005 0,005Пкрв

«

0,030 0,22 0,040 Пкрв

0,30

0,20 0,15

Таблица 2

| Прокатный валок | 1983 |

|

SU1119748A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Коновалов Ю.В | |||

| и др | |||

| Способ присоединения добавительных трубок инжекторам любой системы | 1921 |

|

SU1700A1 |

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

Авторы

Даты

1988-09-23—Публикация

1985-12-24—Подача