2 о Устройство по п. 1j отличающееся тем, что, с целью регулирования глубины прокалывания

формуемых изделий, устройство снаб

жено конечными выключателями верхнего и нижнего положений рамки, установленными с возможностью регулирования их положения по высоте.

1. УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ВСПЕНЙВАРЦИХСЯ МАТЕРИАЛОВ, содержащее форму, выполненную из основания и крьшпси с газоотводя11Ц1ми каналами, о т л и ч а ю щ е е с я тем, чтб, е целью повьшения качества формуемых изделий и обеспечения механической очистки газоотводящих каналов, устройство снабясенр механизмом прокалывания формуемьк изделий, выполненным, в виде смонтированной над крышкот формы с возможностью: ; вертикального возвратно-поступательного перемещения приводной рамки с закрепленными на ней иглами, расположенными соосно с газоотводящими каналами крьяики формы. От насоса Т

1

Изобретение относится к получению пористых теплоизоляционных изделий Из вспенивающихся материалов и может быть использовано при производстве строительных материалов, в химической промышленности и других областях народного хозяйства,

Известна форма для изготовления изделий из вспенивающихся материалов , содержащая полуформы, снабжен- ные клапанами отсоса вьщеляющихся газов, имеющими подпружиненные плунжры, связанные с источниками подачи равления и разрежения tl3o

Недостатком этого устройства является возможность применения его для мягких, эластичных пенопластов, которые сжимаются плунжерами по всему периметру после вспенивания в случае же применения жестких пенопластов, плужнеры проламывают и разрушают их поверхность и газы отводятся только с небольшого объема, гтримыкаюп ;его к плунжерам.

Наиболее близким к изобретению по технической С.УЩНОСТИ и достигаемому результату является устройство для формования изделий из вспенивающихся материалов, содержащее , выполненную из основания и крышки с газоотводящими каналами 2.

Недостатком известного устройства является низкая эффективность удаления вьщеляющихся газов из всего объема изделия, так как газы эффективно отводятся только из слоев, прилежащих к газоотводящим каналам, и отсюда.,как следствие, наличие напряжений возникающих прИ отверждении, что приводит к неравномерной структуре изделий и их растрескиванию. Кроме того, возможна закупорка газоотводящих каналов и возникает необходимость их очистки.

Цель изобретения - повышение качества формуемых изделий, обеспечение механической очистки газоотводящих каналов и регулирования глубины прокалывания формуемых изделий, Указанная цель достигается тем, 5 что устройство для формования изделий из вспенивающихся материалов, , содержащее форму, выполненную из ос, човани и ,крьшки с газоотводящими ,ча-налами, снабжено механизмом прокалы-

0 вания формуемых изделий, выполненным в виде смонтированной над крышкой формы с возможностью вертикального возвратно-поступательного перемещения приводной рамки с закрепленными на

5 ней иглами, расположенньп 1И соосно с газоотводящими каналами и крьшки формы.

Устройство снабжено конечными выключателями верхнего и нижнего

0 положений рамки, зстановленными с возможностью регулирования их положения по высоте.

Такое техническое решение значительно улучшает качество изделий за счет вы5. пуска воздуха и всех выделяющихся в процессе реакции газов не только из формы, устраняя образование полоСтей на поверхности изделий, то также и из-под корки, так как в тече0 ние всего процесса вспенивания и отверждения происходит прочистка газоот.водящих каналов, а также изделие прокалывается на некоторую глубину, тем самым снимаются внутренние напря5 жения, возникаюше в изделии, предохраняя его от дальнейшего растрескивания, а регулирование глубины прокалывания изделий и их корки необходимо для более полного- отвода

0 газов при разных марках пенопласта и толщины изделий.

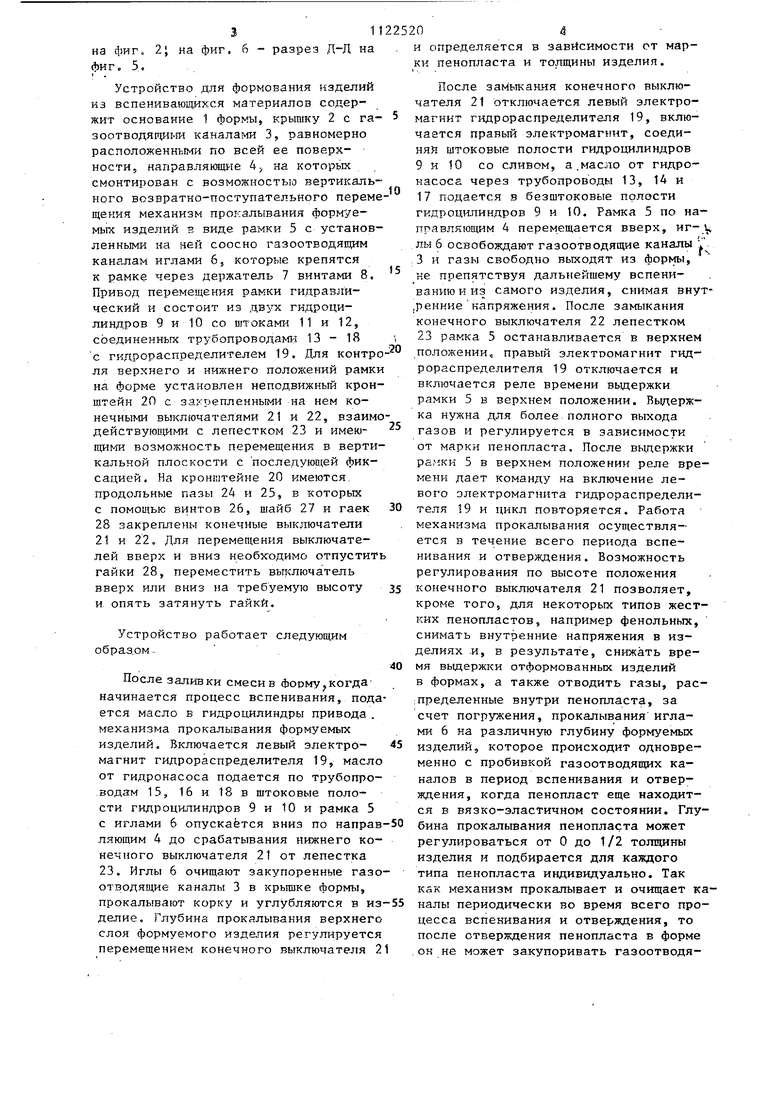

На фиг. 1 представлено устройство вид сверхуJна фиг. 2 - разрез А-А на фиг 1; на фиг. 3 - разрез по Б-Б на фиг. 1; на фиг разрез по В-В на фиг. 3| на фиг, 5 вид Г на фиг о 2; на фиг, 6 - разрез Д-Д на фиг. 5. Устройство для формования изделий из вспенивающихся материалов содержит основание 1 формы, крышку 2 с газоотводящиг-ш каналами 3, равномерно расположенными по всей ее поверхности, направляющие 4, на которых . смонтирован с возможностью вертикального возвратно-поступательного переме щения механизм прокальшания формуеMbix изделий в виде рамки 5 с установленными на ней соосно газоотводящим каналам иглами 6, которые крепятся к рамке через держатель 7 винтами 8, Привод переме1дения рамки гидравлический и состоит из двзх гкдроцилиндров 9 и 10 со 01токами 11 и 12, соединенных трубопроводам 13 - 18 с гидрораспределителем 19. Для контр ля верхнего и нижнего положении рамк на форме установлен неподвижный крон штейн 20 с закрепленными на нем конечными выключателями 21 и 22, взаим действующими с лепестком 23 и имеющим-и возможность перемещения в верти кальной плоскости с последующей фиксадией. На кронгатейне 20 имеются, продольные пазы 24 и 25, в которых с помощью винтов 26, шайб 27 и гаек 28 закреплены конечные выключатели 21 и 22, Для перемещения выключателей вверх и вниз необходимо отпустит гайки 28, переместить выключатель вверх или вниз на требуемую высоту и опять затянуть гайки. Устройство работает следующим образ.ом . После заливки смесив форму,когданачинается процесс вспенивания, пода ется масло в гидроцилиндры привода . механизма прокапывания формуемых изделий. Включается левый электромагнит гидрораспределителя 19, масло от гидронасоса подается по трубопроводам 15, 16 и 18 в штоковые полости гидроцилиндров 9 и 10 и рамка 5 с иглами 6 опускается вниз по направ ляющим 4 до срабатывания нижнего конечного выключателя 21 от лепестка 23. Иглы 6 очищают закупоренные газо отводящие каналы 3 в крышке формы, прокалывают корку и углубляются в из делив. Глубина прокалывания верхнего слоя формуемого изделия регулируется перемещением конечного выключателя 2 и определяется в зависимости от марки пенопласта и толщины изделия. После замыкания конечного выключателя 21 отключается левый электромагнит падрораспределителя 19, включается правый электромагнит, соединяй штоковые полости гидроцилиндров 9 и 10 со сливом, а.масло от гидронасоса через трубопроводы 13, 14 и 17 подается в безштоковые полости гидроцшшндров 9 и 10. Рамка 5 по направляющим 4 перемещается вверх, иг- с лы 6 освобождают газоотводящие каналы 3 и газы свободно выходят из формы, не препятствуя далысейшему вспениванию и из самого изделия, снимая внутрениненапряжения. После замыкания конечного выключателя 22 лепестком 23 рамка 5 останавливается в верхнем положении, правый электромагнит гидрораспределителя 19 отключается и включается реле времени выдержки рамки 5 в верхнем положении. Выдержка нужна для более полного выхода газов и регулируется в зависимости от марки пенопласта. После выдержки pa,4Kii 5 в верхнем положении реле времени дает команду на включение левого электромаг1П1та гидрораспределителя 19 и цикл повторяется. Работа механизма прокалывания осуществляется в течение всего периода вспенивания и отверждения. Возможность регулирования по высоте положения конечного выключателя 21 позволяет, кроме того, для некоторых типов жестких пенопластов, например фенольных, снимать внутренние напряжения в изделиях .и, в результате, снижать время вьщержки отформованных изделий в формах, а также отводить газы, рас;пределенные внутри пенопласта, за счет погружения, прокалывания иглами 6 на различнзто глубину формуемьк изделий, которое происходит одновременно с пробивкой газоотводящих каналов в период вспенивания и отверждения, когда пенопласт еще находится в вязко-эластичном состоянии. Глубина прокалывания пенопласта может регулироваться от О до 1/2 толщины изделия и подбирается для каждого типа пенопласта индивидуально. Так как механизм прокалывает и очищает каналы периодически во время всего процесса вспенивания и отверждения, то после отверждения пенопласта в форме он не может закупоривать газоотводящие каналы и они остаются чистыми, Применение предлагаемого изобрено если даже газоотводящие каналы тения позволяет повысить качество форзакупорены, то сразу после следую- муемых изделий и осуществлять однощей запивки компонентов в форму ме- временно с прокалыванием изделий для ханизм прокапывания своими иглами про-5 снятия внутренних напряжений,механи-калывает и очищает каналы.ческую очистку газоотведящих каналов.

1

YA у.

/777/777.

U.

5

15 Щ 17 Ю

.и-л

W

Фиг,2

Б-6

rfill

Г

л г

Фп,Ъ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Форма для изготовления изделий из вспенивающихся материалов | 1978 |

|

SU952646A1 |

| В | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 914300, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Фиг | |||

| I | |||

Авторы

Даты

1984-11-07—Публикация

1983-04-06—Подача