Изобретение относится к оборудованию для изготовления изделий различной длины из интенсивно вспенивающихся и отверждающихся композиций и может быть использовано в различных отраслях народного хозяйства.

Цель изобретения - снижение энергозатрат.

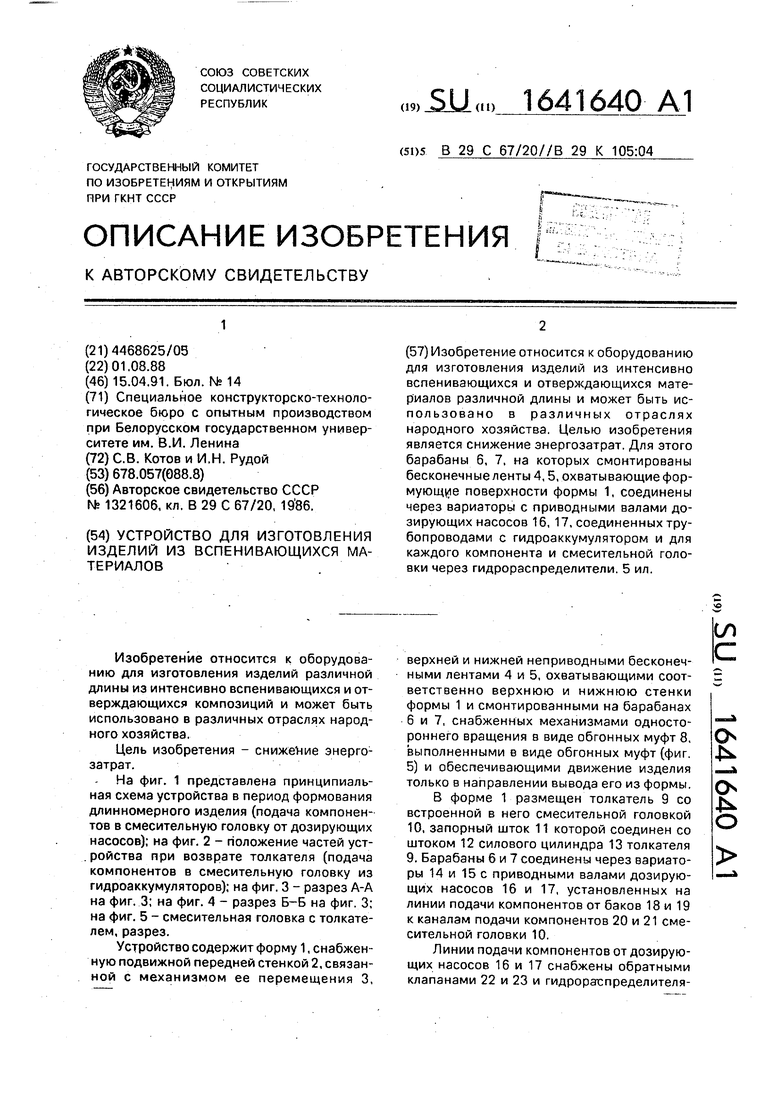

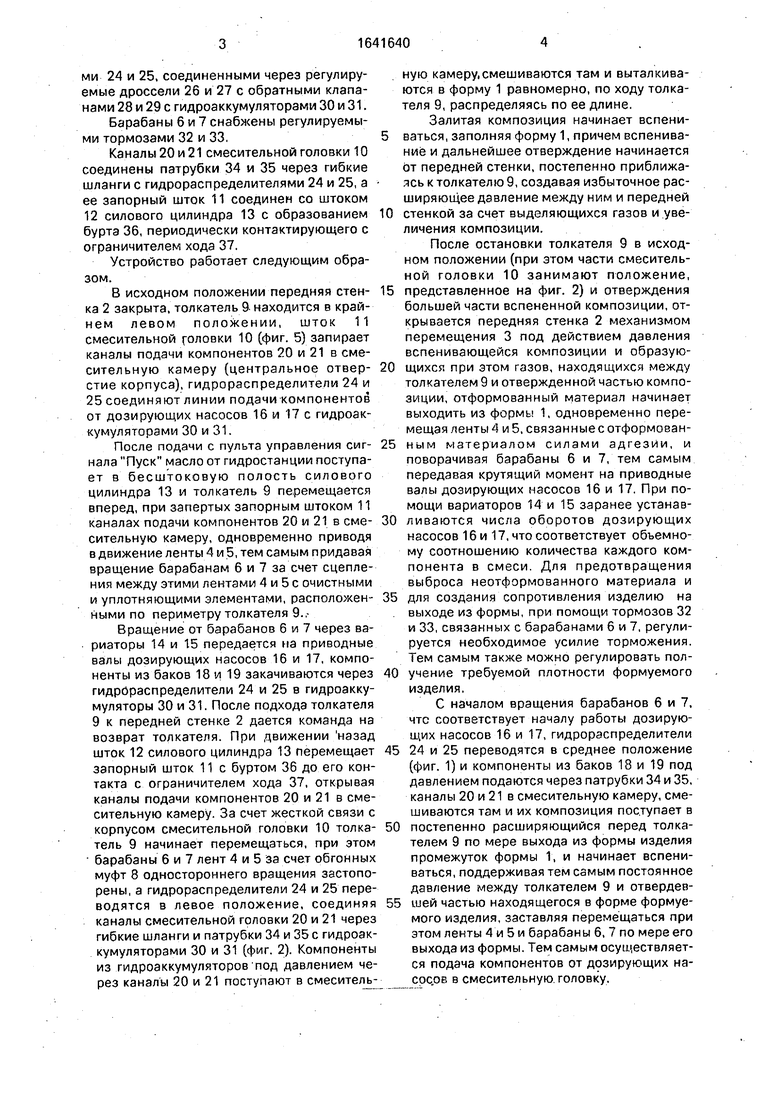

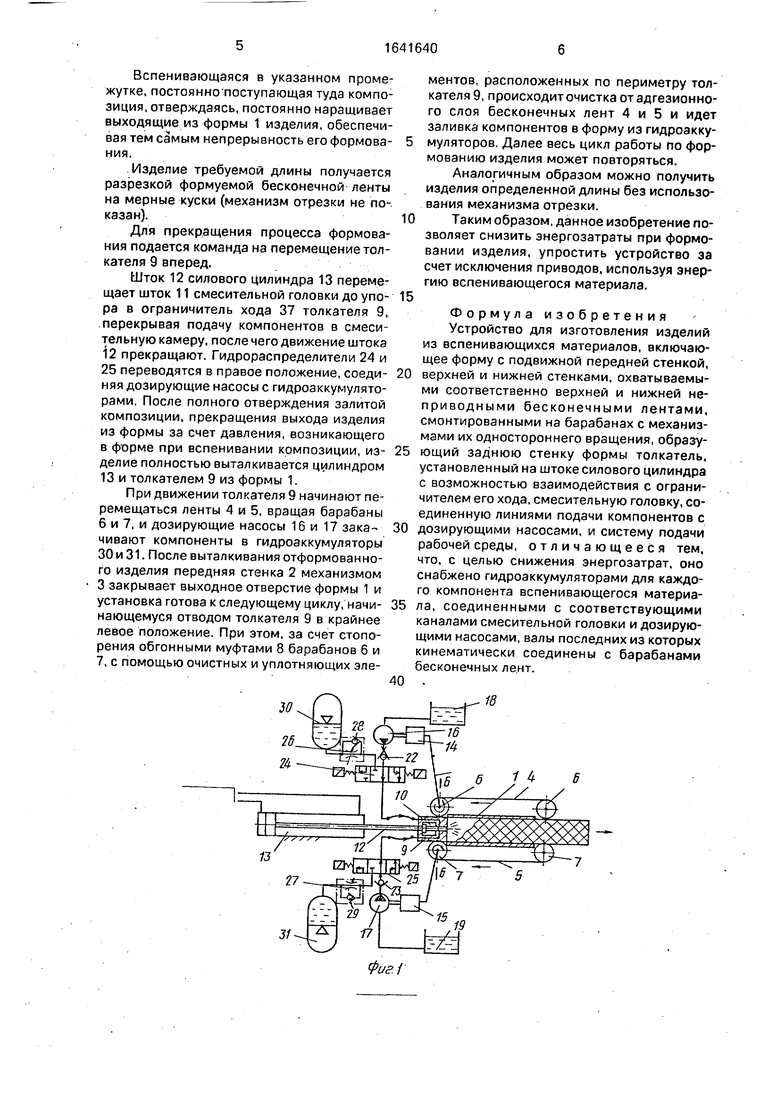

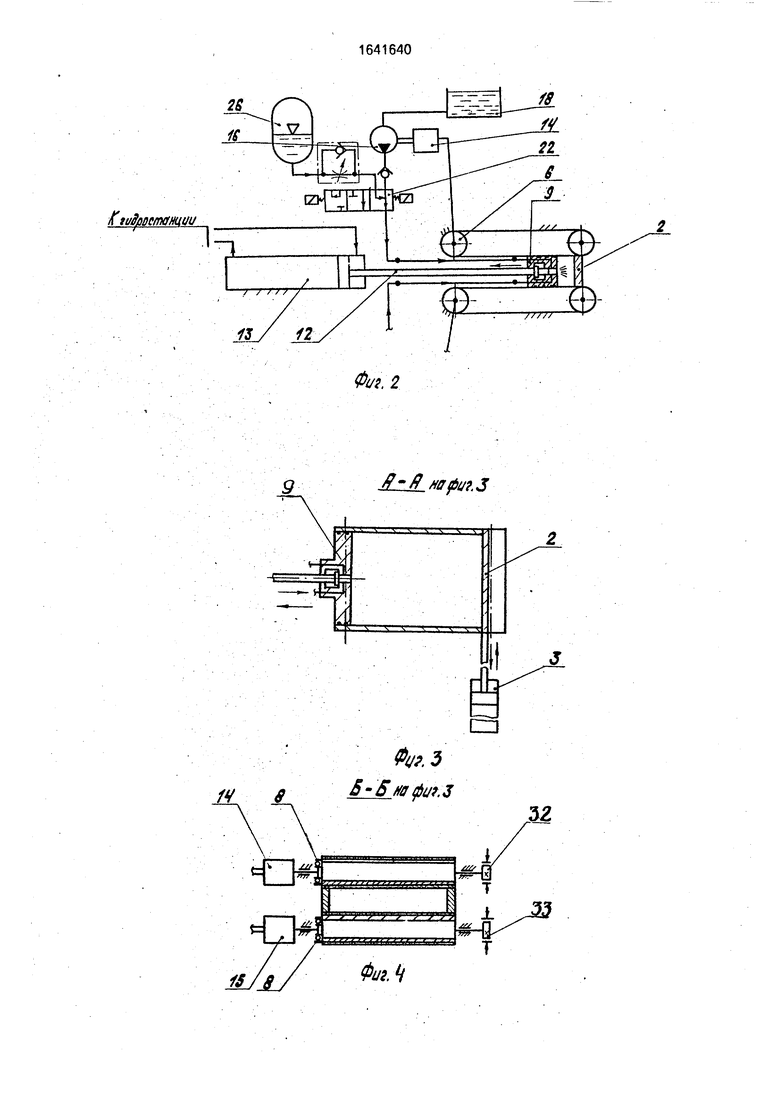

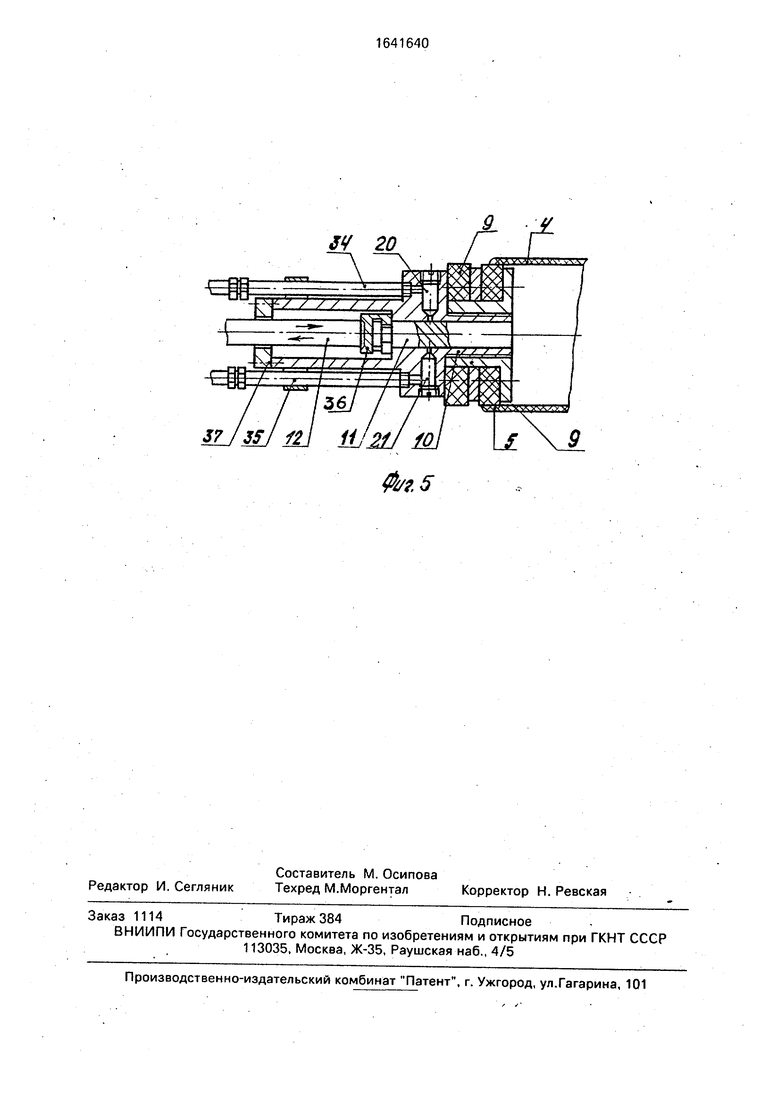

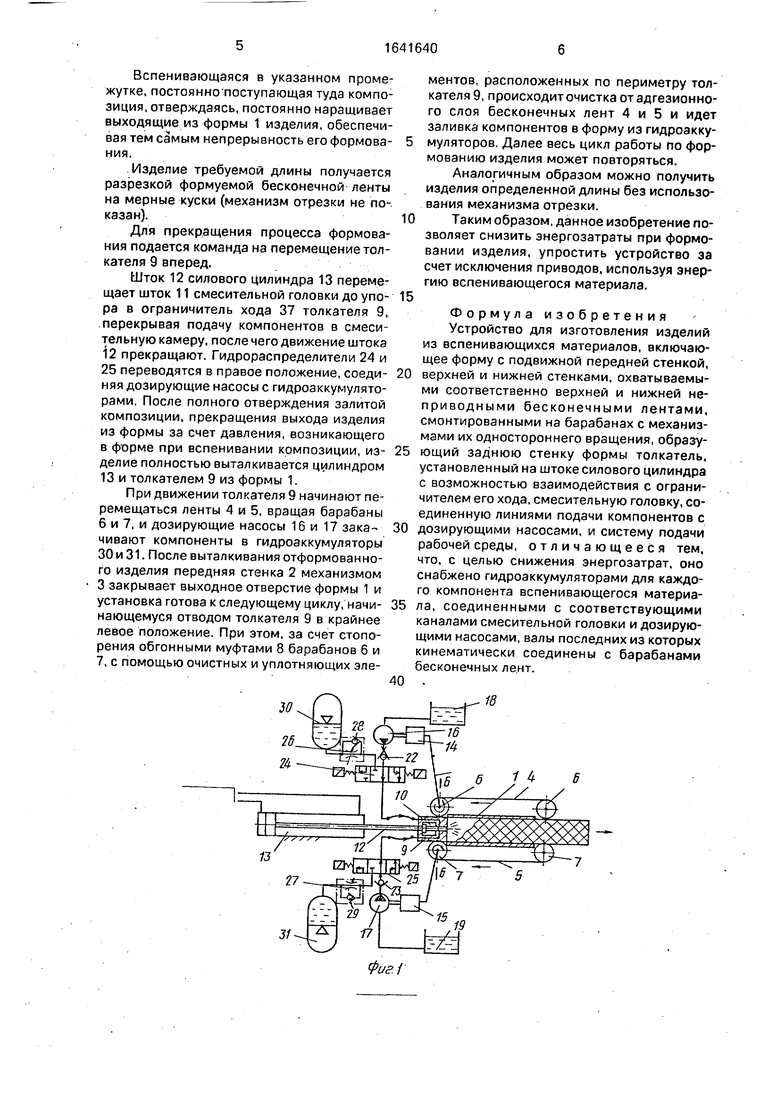

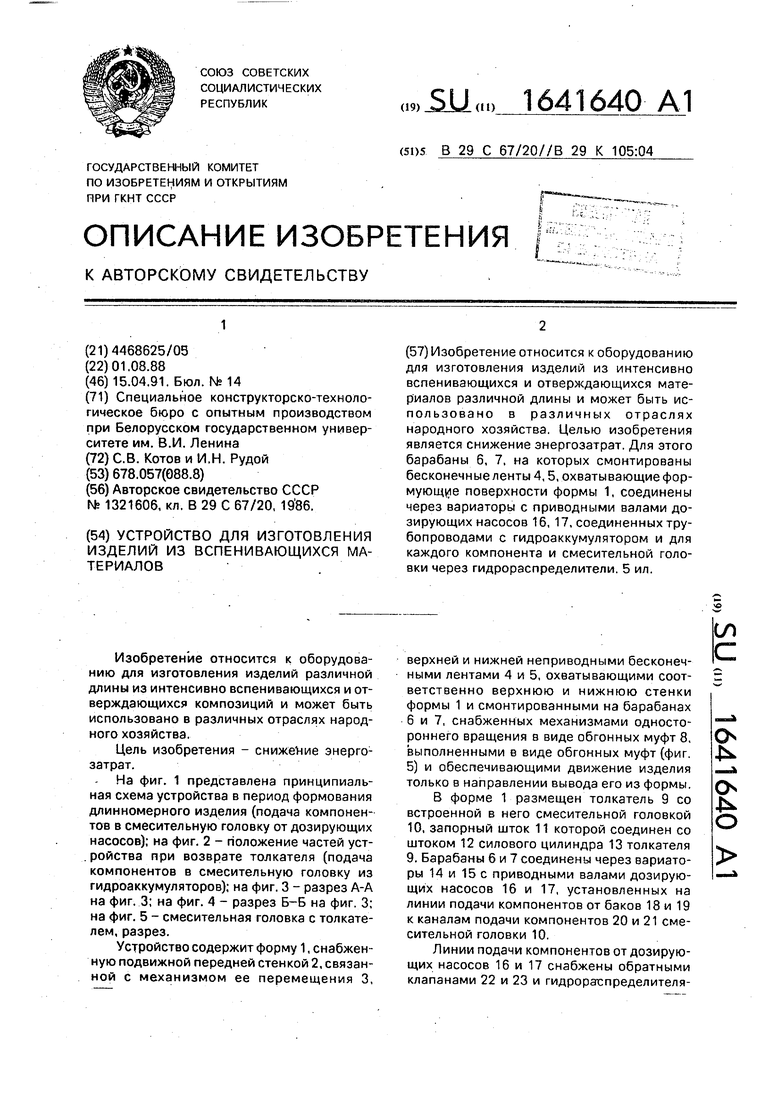

На фиг. 1 представлена принципиальная схема устройства в период формования длинномерного изделия (подача компонентов в смесительную головку от дозирующих насосов); на фиг. 2 - положение частей устройства при возврате толкателя (подача компонентов в смесительную головку из гидроаккумуляторов); на фиг. 3 - разрез А-А на фиг. 3; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - смесительная головка с толкателем, разрез.

Устройство содержит форму 1, снабженную подвижной передней стенкой 2, связанной с механизмом ее перемещения 3,

верхней и нижней неприводными бесконечными лентами 4 и 5, охватывающими соответственно верхнюю и нижнюю стенки формы 1 и смонтированными на барабанах 6 и 7, снабженных механизмами одностороннего вращения в виде обгонных муфт 8, выполненными в виде обгонных муфт (фиг. 5) и обеспечивающими движение изделия только в направлении вывода его из формы.

В форме 1 размещен толкатель 9 со встроенной в него смесительной головкой 10, запорный шток 11 которой соединен со штоком 12 силового цилиндра 13 толкателя 9. Барабаны 6 и 7 соединены через вариаторы 14 и 15 с приводными валами дозирующих насосов 16 и 17, установленных на линии подачи компонентов от баков 18 и 19 к каналам подачи компонентов 20 и 21 смесительной головки 10.

Линии подачи компонентов от дозирующих насосов 16 и 17 снабжены обратными клапанами 22 и 23 и гидрораспределителяО

N сЈ

4 О

ми 24 и 25, соединенными через регулируемые дроссели 26 и 27 с обратными клапанами 28 и 29 с гидроаккумуляторами 30 и 31. Барабаны 6 и 7 снабжены регулируемыми тормозами 32 и 33,

Каналы 20 и 21 смесительной головки 10 соединены патрубки 34 и 35 через гибкие шланги с гидрораспределителями 24 и 25, а ее запорный шток 11 соединен со штоком 12 силового цилиндра 13 с образованием бурта 36, периодически контактирующего с ограничителем хода 37.

Устройство работает следующим образом.

В исходном положении передняя стенка 2 закрыта,толкатель 9- находится в край- нем левом положении, шток 11 смесительной головки 10 (фиг. 5) запирает каналы подачи компонентов 0 и 21 в смесительную камеру (центральное отверстие корпуса), гидрораспределители 24 и 25 соединяют линии подачи компонентов от дозирующих насосов 16 и 17 с гидроаккумуляторами 30 и 31.

После подачи с пульта управления сигнала Пуск масло от гидростанции поступает в бесштоковую полость силового цилиндра 13 и толкатель 9 перемещается вперед, при запертых запорным штоком 11 каналах подачи компонентов 20 и 21 в смесительную камеру, одновременно приводя в движение ленты 4 и 5, тем самым придавая вращение барабанам 6 и 7 за счет сцепления между этими лентами 4 и 5 с очистными и уплотняющими элементами, расположенными по периметру толкателя 9.,Вращение от барабанов 6 и 7 через вариаторы 14 и 15 передается на приводные валы дозирующих насосов 16 и 17, компоненты из баков 18 и 19 закачиваются через гидрораспределители 24 и 25 в гидроаккумуляторы 30 и 31. После подхода толкателя 9 к передней стенке 2 дается команда на возврат толкателя. При движении назад шток 12 силового цилиндра 13 перемещает запорный шток 11 с буртом 36 до его контакта с ограничителем хода 37, открывая каналы подачи компонентов 20 и 21 в смесительную камеру. За счет жесткой связи с корпусом смесительной головки 10 толкатель 9 начинает перемещаться, при этом барабаны 6 и 7 лент 4 и 5 за счет обгонных муфт 8 одностороннего вращения застопорены, а гидрораспределители 24 и 25 переводятся в левое положение, соединяя каналы смесительной головки 20 и 21 через гибкие шланги и патрубки 34 и 35 с гидроаккумуляторами 30 и 31 (фиг. 2). Компоненты из гидроаккумуляторов под давлением через каналы 20 и 21 поступают в смесительную камеру,смешиваются там и выталкиваются в форму 1 равномерно, по ходу толкателя 9, распределяясь по ее длине.

Залитая композиция начинает вспениваться, заполняя форму 1, причем вспенивание и дальнейшее отверждение начинается от передней стенки, постепенно приближаясь к толкателю 9, создавая избыточное расширяющее давление между ним и передней

0 стенкой за счет выделяющихся газов и увеличения композиции.

После остановки толкателя 9 в исходном положении (при этом части смесительной головки 10 занимают положение,

5 представленное на фиг. 2) и отверждения большей части вспененной композиции, открывается передняя стенка 2 механизмом перемещения 3 под действием давления вспенивающейся композиции и образую0 щихся при этом газов, находящихся между толкателем 9 и отвержденной частью композиции, отформованный материал начинает выходить из формы 1, одновременно перемещая ленты 4 и 5, связанные с отформован5 ным материалом силами адгезии, и поворачивая барабаны 6 и 7, тем самым передавая крутящий момент на приводные валы дозирующих насосов 16 и 17. При помощи вариаторов 14 и 15 заранее устанав0 ливаются числа оборотов дозирующих насосов 16 и 17, что соответствует объемному соотношению количества каждого компонента в смеси Для предотвращения выброса неотформованного материала и

5 для создания сопротивления изделию на выходе из формы, при помощи тормозов 32 и 33, связанных с барабанами 6 и 7, регулируется необходимое усилие торможения. Тем самым также можно регулировать пол0 учение требуемой плотности формуемого изделия,

С началом вращения барабанов 6 и 7, что соответствует началу работы дозирующих насосов 16 и 17, гидрораспределители

5 24 и 25 переводятся в среднее положение (фиг. 1) и компоненты из баков 18 и 19 под давлением подаются через патрубки 34 и 35, каналы 20 и 21 в смесительную камеру, смешиваются там и их композиция поступает в

0 постепенно расширяющийся перед толкателем 9 по мере выхода из формы изделия промежуток формы 1, и начинает вспениваться, поддерживая тем самым постоянное давление между толкателем 9 и отвердев5 шей частью находящегося в форме формуемого изделия, заставляя перемещаться при этом ленты 4 и 5 и барабаны 6, 7 по мере его выхода из формы. Тем самым осуществляется подача компонентов от дозирующих на- сос.ов в смесительную головку.

Вспенивающаяся в указанном промежутке, постоянно поступающая туда композиция, отверждаясь, постоянно наращивает выходящие из формы 1 изделия, обеспечивая тем самым непрерывность его формова- ния.

Изделие требуемой длины получается разрезкой формуемой бесконечной ленты на мерные куски (механизм отрезки не показан).

Для прекращения процесса формования подается команда на перемещение толкателя 9 вперед.

Шток 12 силового цилиндра 13 перемещает шток 11 смесительной головки до упо- ра в ограничитель хода 37 толкателя 9, перекрывая подачу компонентов в смесительную камеру, после чего движение штока

12прекращают. Гидрораспределители 24 и

25 переводятся в правое положение, соеди- няя дозирующие насосы с гидроаккумуляторами. После полного отверждения залитой композиции, прекращения выхода изделия из формы за счет давления, возникающего в форме при вспенивании композиции, из- делие полностью выталкивается цилиндром

13и толкателем 9 из формы 1.

При движении толкателя 9 начинают перемещаться ленты 4 и 5, вращая барабаны 6 и 7, и дозирующие насосы 16 и 17 зака- чивают компоненты в гидроаккумуляторы 30 и 31. После выталкивания отформованного изделия передняя стенка 2 механизмом 3 закрывает выходное отверстие формы 1 и установка готова к следующему циклу, начи- нающемуся отводом толкателя 9 в крайнее левое положение. При этом, за счет стопо- рения обгонными муфтами 8 барабанов 6 и 7, с помощью очистных и уплотняющих элементов, расположенных по периметру толкателя 9,происходиточистка отадгезионного слоя бесконечных лент 4 и 5 и идет заливка компонентов в форму из гидроаккумуляторов. Далее весь цикл работы по формованию изделия может повторяться.

Аналогичным образом можно получить изделия определенной длины без использования механизма отрезки.

Таким образом, данное изобретение позволяет снизить энергозатраты при формовании изделия, упростить устройство за счет исключения приводов, используя энергию вспенивающегося материала.

Формула изобретения Устройство для изготовления изделий из вспенивающихся материалов, включающее форму с подвижной передней стенкой, верхней и нижней стенками, охватываемыми соответственно верхней и нижней неприводными бесконечными лентами, смонтированными на барабанах с механизмами их одностороннего вращения, образующий заднюю стенку формы толкатель, установленный на штоке силового цилиндра с возможностью взаимодействия с ограничителем его хода, смесительную головку, соединенную линиями подачи компонентов с дозирующими насосами, и систему подачи рабочей среды, отличающееся тем, что, с целью снижения энергозатрат, оно снабжено гидроаккумуляторами для каждого компонента вспенивающегося материала, соединенными с соответствующими каналами смесительной головки и дозирующими насосами, валы последних из которых кинематически соединены с барабанами бесконечных лент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесительно-дозирующая установка для получения пенопласта | 1990 |

|

SU1816700A1 |

| Устройство для изготовления изделий из вспенивающихся материалов | 1986 |

|

SU1391930A1 |

| Устройство для изготовления плит из вспененных материалов | 1986 |

|

SU1321606A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2015912C1 |

| Устройство для изготовления изделий из вспенивающихся материалов | 1987 |

|

SU1525020A1 |

| Устройство для смешения компонентов вспенивающегося материала | 1982 |

|

SU1060489A1 |

| Смесительно-дозирующая установка | 1985 |

|

SU1260220A1 |

| Устройство для изготовления плит из вспенивающихся материалов | 1984 |

|

SU1171331A1 |

| Устройство для изготовления изделий из вспенивающихся материалов | 1987 |

|

SU1502404A2 |

| УСТРОЙСТВО ДЛЯ СТРУЙНОГО СМЕШЕНИЯ ЖИДКОСТЕЙ | 1998 |

|

RU2166357C2 |

Изобретение относится к оборудованию для изготовления изделий из интенсивно вспенивающихся и отверждающихся материалов различной длины и может быть использовано в различных отраслях народного хозяйства. Целью изобретения является снижение энергозатрат. Для этого барабаны 6, 7, на которых смонтированы бесконечныеленты 4,5, охватывающие формующие поверхности формы 1, соединены через вариаторы с приводными валами дозирующих насосов 16, 17, соединенных трубопроводами с гидроаккумулятором и для каждого компонента и смесительной головки через гидрораспределители. 5 ил.

ъ

31

%SS88S888Sg

IS f 1L -

{мЗорствнцм

изз

1

W $

Фцг.Ъ S 5 тфи.з

0V9.2

JLwput.3

М

Фиг.Ц

34 20

| Устройство для изготовления плит из вспененных материалов | 1986 |

|

SU1321606A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-04-15—Публикация

1988-08-01—Подача