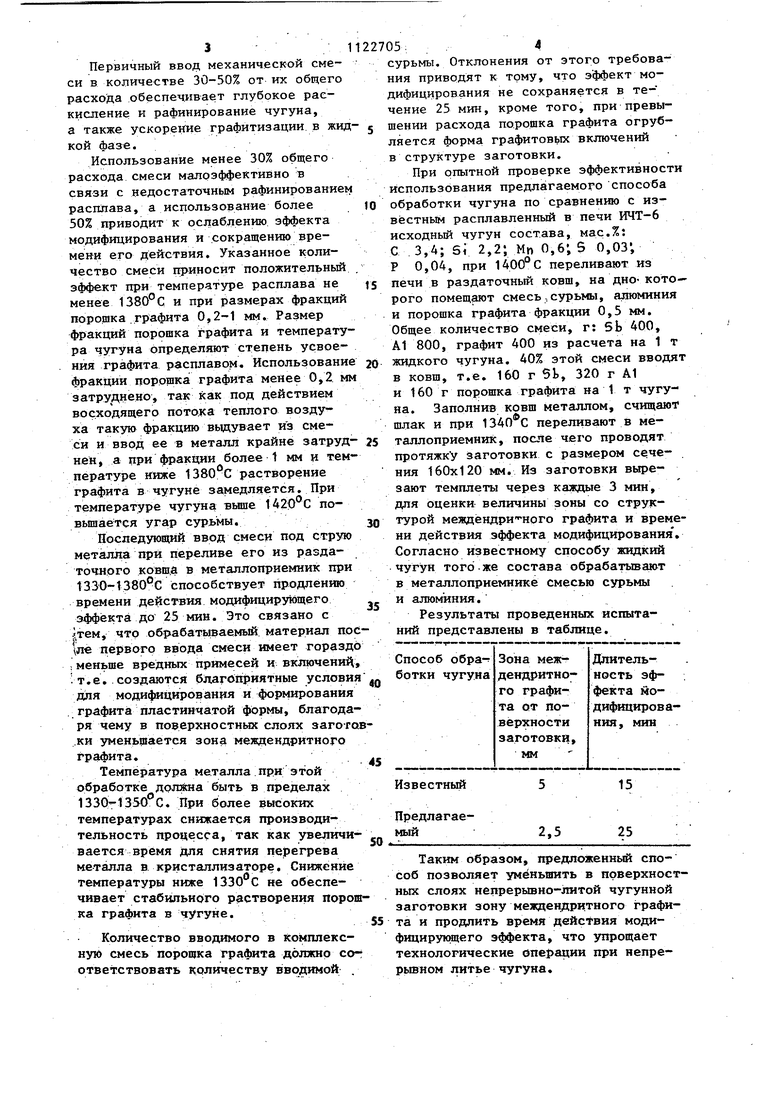

Изобретение относится к металлур гии черных металлов, конкретнее к обработке жидкого чугуна при литье непрерывных заготовок. Известен способ обработки чугуна алюминием, по которому его вводя на дно вагранки перед плавкой чугун Способ позволяет получить чугун с хорошими литейными свойствами lj . Однако получаемый при данном спо собе чугун имеет невысокие механические свойства, угар алюминия дост гает 50%. Известен.способ обработки чугуна по которому в чугун для уменьшения угара алюминия и повышения качества металла вводят алюминий в смеси с литием 2. Однако при этом способе в непре.рывно-литьпс заготовках не удается получить одйородности структуры и свойств по сечению заготовки. Наиболее близким к изобретению п технической сзтцности и получаемому результату является способ обработки чугуна смесью сурьмы и алюминия соотношении 1j2-t:3 с расходом сурь мы 0,3-1,2 кг на 1 т чугуна, ее содержание в указанных пределах определяют из соотношения . 5 0,18610 R° T4 , где R - приведенная толщина отлив ки, см; Т - температура заливки распл ва, К,« . С5 - углеродньй эквивалент рас д плава,%, 0, коэффициент пропорциональ ности. . Согласно ЭТОМУ способу положител ньй эффект получают за счет повышения однородности свойств и структуры по сечению заготовки, а также за счет повышения количества перлит в металлической матрице материала отливки ЗТ. Однако при известном способе в поверхностных слоях по периметру не прерывно-литых заготовок, контактирующих с охлгйкдаемым графитовым вкладьш1ем кристаллизатора на глубину 4-6 мм от поверхности, образуется так н 1зываемая дефектная зона междендритного графита с размерами 15-30 мкм. Это вызвано осЬбейдоетя ми протекания теплофйзического про цесса непрерывного литья и отрицательным влиянием сурьмы на процесс эвтектической графитиза:ции. Сурьма, являясь антиграфитизатором, препятствует при больших скоростях охлаждения росту графита, что способствует образованию в поверхностных слоях заготовок зоны междендритного графита. Кроме того, действие эффекта мо .дифицирования при применении известного способа сохраняется в течение 15 мин, в то время как при установившемся процессе непрерывного литья на действующих заготовках интервал между последующими доливами металла в металлоприемник мин. В результате прекращения действия эффекта Iмодифицирования снижается качество непрерывно-литых изделий. Целью изобретения является повышение качества заготовок за счет уменьшения зоны междендритното графита в поверхностных слоях заготовки и продления времени действия эффекта модифицирования. Поставленная цель достигается тем, что при способе обработки чугуна при непрерывном литье заготовок, включающем ввод в расплав смеси сурьт мы и алюминия в соотношении 1:2-1:3 с расходом сурьмы 0,3-1,2 кг на.t т чугуна, в смесь вводят порошок графита фракции 0,2-1 мм при масср вом соотношении сурьмы, алюминия и графита 1;2:1-1:3 1, причем 30-50% смеси вводят под струю металла при вьшуске из печи в ковш при 1380-1420 С а остальное - под струю металла в процессе перелива из ковша в металлоприемник установки непрерьтной разливки при 1330-1360°С. Благодаря новой технологии обработки чугуна достигают увеличения времени действия эффекта модификации до 25 мин, уменьшения зоны междендритного графита в поверхностном слое по периметру непрерывно-литой заготовки с 4-5 до 2-2,5 мм. Выбор соотношений компонентов сме-си и технологических параметров об- . работки чугуна комплексными присадками обусловлен технологическими особенностями одновременного проте кания процессов раскисления, рафинирования и модифицирования, вызывахяцих значительный расход вводимых актив1ных реагентов, необходимых для стабильного ведения процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для обработки чугуна | 1983 |

|

SU1116085A1 |

| Способ получения чугуна с вермикулярным графитом | 1987 |

|

SU1435609A1 |

| Способ обработки чугуна | 1981 |

|

SU988875A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2005 |

|

RU2297468C1 |

| Износостойкий чугун | 1986 |

|

SU1366546A1 |

| Способ модифицирования серого чугуна | 1990 |

|

SU1765179A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Лигатура для чугуна | 1988 |

|

SU1502649A1 |

| СПОСОБ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО ГРАФИТИЗИРОВАННОГО ЧУГУНА | 2000 |

|

RU2186123C2 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

СПОСОБ ОБРАБОТКИ ЧУГУНА при непрерывном литье заготовок, вклю;чакщий ввод в расплав смеси сурькы и алюминия в соотношении 1:2-1:3 с расходом сурьмы 0,3-1,2 кг на 1 т. чугуна, отличающийся тем, что, с целью, повышения качества заготовок за счет з еныпения зоны междендритноГо графита в поверхностных слоях заготовки и продления времени действия эффекта модифицирования, в смесь вводят порошок графита фракции 0,2-1,0 №1 при массовом соотношении сурькол, алюминия и графита 1:2:1-1:3:1, причем 30-50% смеси . вводят под металла при выпуске из печи в ковш при 1380-1420 С, а остальное - под струю металла в процессе перелива из ковша в металлоприемник установки непрерывной разливки при 1330-1360°С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для отбора проб воды и грунта со дна водоемов | 1934 |

|

SU39443A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-07—Публикация

1983-06-30—Подача