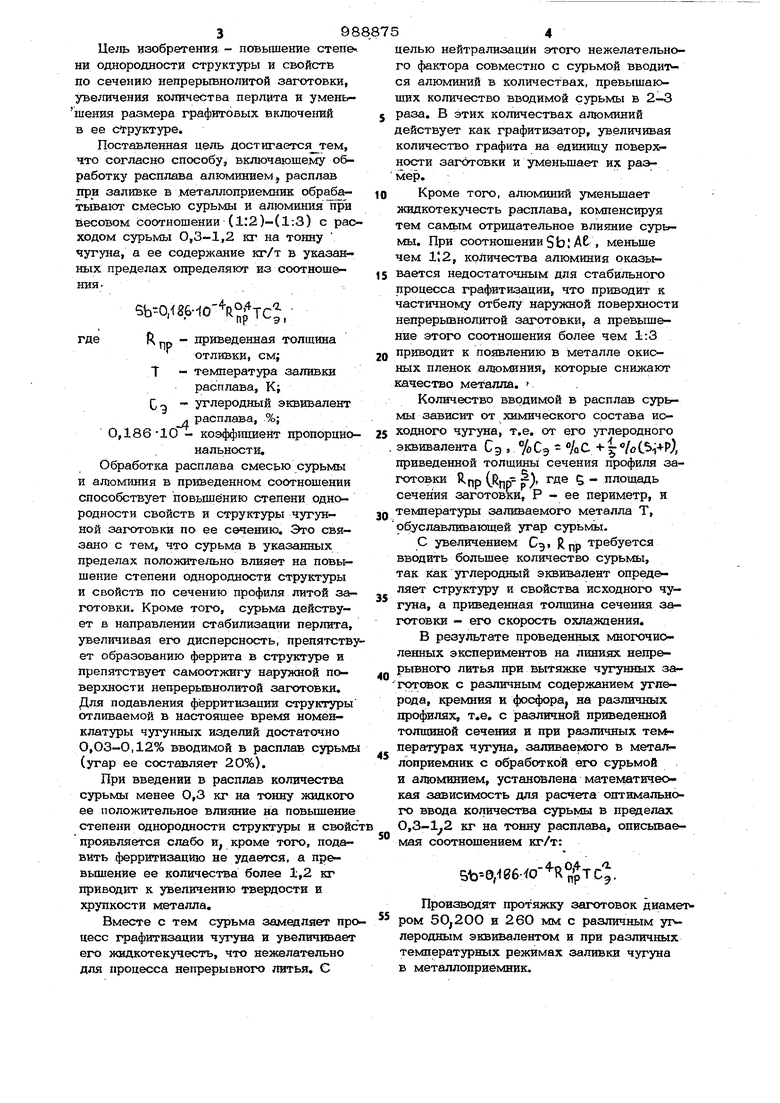

Изобретение относится к литейному производству, в частности к вопросу непрерьюного литья заготовок из чугуна. Известен способ модифицирования чугуна при литье в металлические формы путем присадки графитиаируюших реагентов пропорционально глубине отбела на клиновой пробе. Известен способ модифицирования чугуна введением в него двуокиси кремния . Наиболее близким к предлагае 1ому является способ, заключающийся в введе нии алюминия в чугун в вагранке. Для предотвращения перемешивания расплава и снижения угара алюминия его вводят на подину вагранки в жидком виде перед началом плавки .23 . Однако при использовании чугуна, легированного алюминием, для производств непрерывнолитых заготовок не удается получить однородности структуры и свойств по сечению их профиля. Это связано со спецификой формирования за готовок в кристаллизаторе установки непрерывного литья и дальнейшем ее охлаждении на воздухе при вытяжке. В кристаллизаторе интенсивно охлаждаются поверхности, соприкасающиеся с ним, и медленно - центральные участки заготовки. В результате этого в заготовке в зависимости от ее размеров и условий охлаждения, образуются периферийная корочка определенной толщины и жидкая лунка большой протяженности в центре заготовки. При выходе из 1фисталлизатора за счет тепла жидкой лунки проис-, ходит самоотжиг твердой корочки, вследствие чего структура заготовки имеет неоднородное строение - крупно1фисталлическое в центре и мелкозернистое на периферии, а это в свою очередь приводит к неоднородности свойств металла. Кроме того, получить литые заготовки с количеством перлита не ниже 96% и размерами графитовых включений не более 9 О мк известным способом не представляется возможным. Цель изобретения - повышение степе ни однородности структуры и свойств по сечению непрерьгонолитой заготовки, уве/гачения количества перлита и уменьшения размера графитовых включений в ее структуре. Поставленная цель достигается тем, что согласно способу, включающему обработку расплава алюминием j расплав при заливке в металлоприемник обрабать1вают смесью сурьмы и алюминия 1при fiecoBOM соотношении (1:2)-(1:3) с рас ходом сурьмы О,3-1,2 1СГ на тонну чугуна, а ее содержание кг/т в указанных пределах определяют из соотношенияeb-0,g6-tO R°f приведенная толщина отливки, см; текщература заливки расплава. К; (;; g - углеродный эквивалент .. расплава, %; 0,18610 - коэфф1пшент пропорцио нальности. Обработка расплава смесью сурьмы и алюминия в приведенном соотношении способствует повышению степени однородности свойств и структуры чугунной заготовки по ее сечению. Это связано с тем, что сурьма в указанных пределах положительно влияет на повышение степени однородности структуры и свойств по сечению профиля литой заготовки. Кроме того, сурьма действует в направлении стабилизации перлита, увеличивая его дисперсность, препятств ет образованию феррита в структуре и препятствует самоотжигу наружной поверхности непрерьтнолитой заготовки. Для подавления фёрритизаиии структуры bтл roaeмoй в настояшее время номенклатуры чугунных изделий достаточно 0,03-0,12% вводимой в расплав сурьм (угар ее составляет 2О%), При введении в расплав количества сурьмы менее 0,3 кг на тонну жидкого ее положительное влияние на повышение степени однородности структуры и свой проявляется слабо и, кроме того, подавить ферритизацию не удается, а превышение ее количества более 1,2 кг приводит к увеличению твердости и хрупкости металла. Вместе с тем сурьма замедляет пр цесс графитизации чугуна и увеличивает его жидкотекучесть, что нежелательно для процесса непрерывного литья, С целью нейтрализации этого нежелательного фактора совместно с сурьмой вводит ся алюминий в количествах, превышаюших количество вводимой сурьмы в 2-3 раза, В этих количествах алюминий действует как графитизатор, увеличивая количество графита на единицу поверхности заготовки и уменьшает их размер, Кроме того, алюминий уменьшает жидкотекучесть расплава, компенсируя тем самьтм отрицательное влияние сурьмы. При соотношенииЗЬ; Аб , меньше чем 1,2, количества алюминия оказывается недостаточным дЛя стабильного процесса графитизадии, что приводит к частичному отбелу наружной поверхности непрерьтнолитой заготовки, а превышение этого соотношения более чем 1:3 приводит к появлению в металле окисных пленок алюминия, которые снижают качество металла, . Количество вводимой в расплав сурь мы зависит от химического состава иоходногр чугуна, т,е, от его углеродного эквивалекга Сд , /оСд /оС - /oCS--R), приведенной толщины сечения профиля заготовки Яф (КПР .) ® п °щадь сече11ия заготовки, Р - ее периметр, и температуры заливаемого металла Т, обуславливающей угар сурьк4Ь1. С увеличением Сд R пр требуется вводить большее количество сурьмы, так как углеродный эквивалент определяет структуру и свойства исходного чугуна, а приведенная толщина сечения заготовки - его скорость охлаждения, В результате проведенных многочисленных экспериментов на линиях непрерывного литья при вытяжке чугунных заготовок с различным содержанием угяерода, 1фемния и фосфора, на различных профилях, т,е, с различной приведенной толщиной сечения н при различных тек пературах чугуна, заливаемого в лоприемник с обработкой его сурьмой и алюминием, установлена математичеокая зависимость для расчета оптимального ввода количества сурьмы в пределах О, кг на тонну расплава, описьтаемая соотношением кг/т: 5b--a,i86-fo R jTC5. Производят протяжку заготовок диаметром 50,2ОО и 26О мм с различным углеродным эквивалентом и при различных температурных режимах заливки чугуна в металлоприбмник.

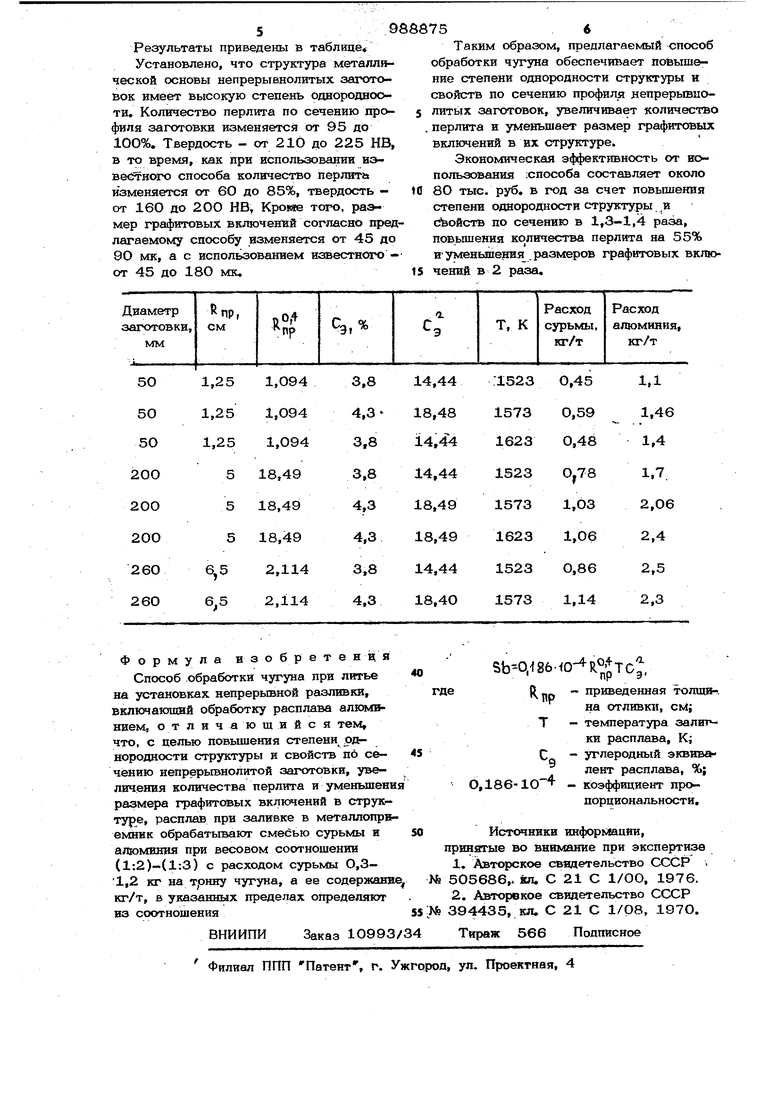

Результаты приведены в таблице Установлено, что структура металлической основы непрерывно литых заготовок имеет высокую степень однороДнооти. Количество перлита по сечению профиля заготовки изменяется от 95 до 1ОО%. Твердость - от 21О до 225 НВ, в то время, как при использовании иэвестного способа количество перлить изменяется от 6О до 85%, твердость - от 160 до 20О НВ, Kposae того, размер графитовых включений согласно предлагаемому способу изменяется от 45 до 9О мк, а с использованием известного от 45 до 180 мк.

Таким образом, предлагаемый способ обработки чугуна обеспечивает повышение степени однородности структуры и свойхлъ по сечению профиля непрерьюыолитых заготовок, увеличивает количество перлита и уменьшает размер графитовых включений в их структуре.

Экономическая эффект шность от иопользования ;способа составляет около

8О тыс. руб, в год за счет повьпиения степени однород:ности структу ры .и йвойств по сечению в 1,3-1,4 раза, повышения количества перлита на 55% Иуменыпения .размеров графитовых включений в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки чугуна | 1983 |

|

SU1122705A1 |

| Способ получения чугуна с вермикулярным графитом | 1987 |

|

SU1435609A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| Способ непрерывного литья чугуна | 1983 |

|

SU1087249A1 |

| Способ модифицирования серого чугуна | 1990 |

|

SU1765179A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

| Высокопрочный чугун | 1990 |

|

SU1786171A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2002 |

|

RU2226554C1 |

| Смесь для обработки чугуна | 1983 |

|

SU1116085A1 |

| Способ непрерывного литья серого чугуна | 1975 |

|

SU536007A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-18—Подача