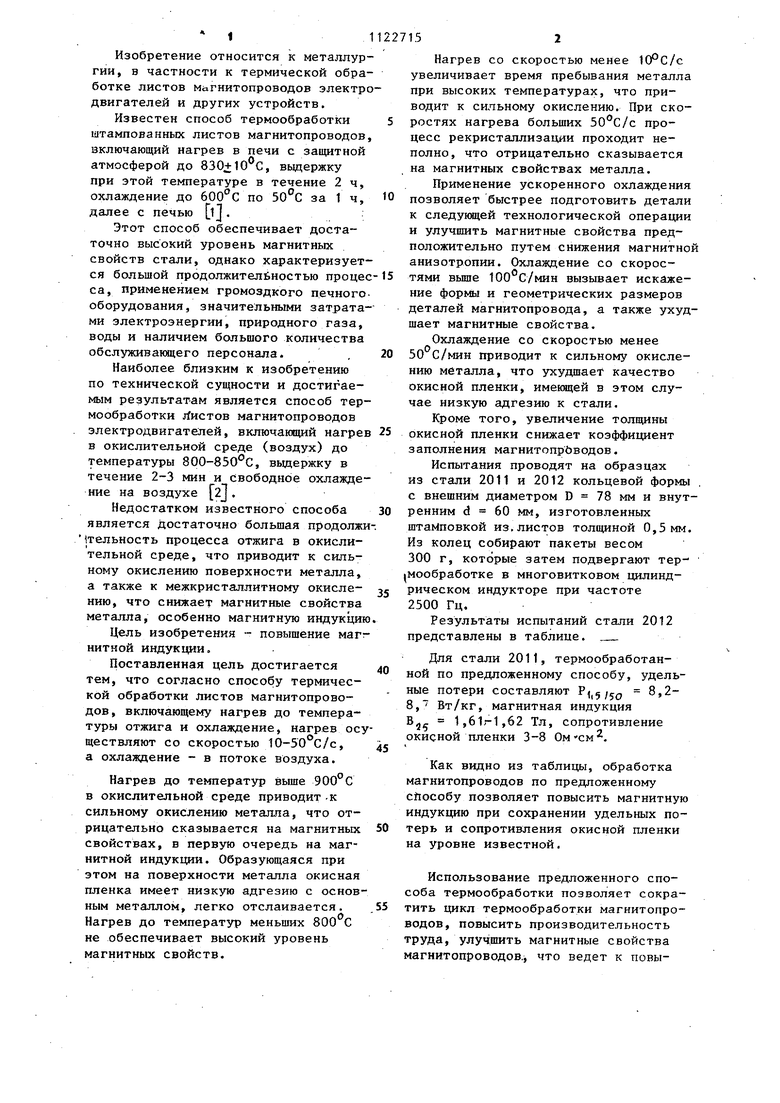

ю ю t . Изобретение относится к металлургии, в частности к термической обработке листов магнитопроводов электро двигателей и других устройств. Известен способ термообработки штампованных листов магнитопроводон включающий нагрев в печи с защитной атмосферой до 830+10 С, вьщержку при этой температуре в течение 2ч, охлаждение до по 50 С за 1 ч, далее с печью l J . Этот способ обеспечивает достаточно высокий уровень магнитных свойств стали, однако характеризуется большой продолжительностью продес са, применением громоздкого печного оборудования, значительными затратами электроэнергии, природного газа, воды и наличием большого количества обслуживагадего персонала. Наиболее близким к изобретению по технической сущности и достигаемым результатам является способ термообработки Листов магнитопроводов электродвигателей, включающий нагрев в окислительной среде (воздух) до температуры 800-850С, вьздержку в течение 2-3 мин и свободное охлаждение на воздухе zj. Недостатком известного способа является Достаточно большая продолжи |тельность процесса отжига в окислительной среде, что приводит к сильному окислению поверхности металла, а также к межкристаллитному окислению, что снижает магнитные свойства металла, особенно магнитную индукцию Цель изобретения - повышение магнитной индукции. Поставленная цель достигается тем, что согласно способу термической обработки листов магнитопроводов, включающему нагрев до температуры отжига и охлаждение, нагрев осу ществляют со скоростью 10-50°С/с, а охлаждение - в потоке воздуха. Нагрев до температур выше 900°С в окислительной среде приводит-к сильному окислению металла, что отрицательно сказывается на магнитных свойствах, в первую очередь на магнитной индукции. Образующаяся при этом на поверхности металла окисная пленка имеет низкую адгезию с основным металлом, легко отслаивается. Нагрев до температур меньших 800 С не обеспечивает высокий уровень магнитных свойств. 152 Нагрев со скоростью менее увеличивает время пребывания металла при высоких температурах, что приводит к сильному окислению. При скоростях нагрева больших 50°С/с процесс рекристаллизации проходит неполно, что отрицательно сказывается на магнитных свойствах металла. Применение ускоренного охлаждения позволяет быстрее подготовить детали к следующей технологической операции и улучшить магнитные свойства предположительно путем снижения магнитной анизотропии. Охлаждение со скоростями выше ЮО с/мин вызывает искажение формы и геометрических размеров деталей магнитопровода, а также ухудшает магнитные свойства. Охлаждение со скоростью менее 50 С/мин приводит к сильному окислению металла, что ухудшает качество окисной пленки, имекнцей в этом случае низкую адгезию к стали. Кроме того, увеличение толщины окисной пленки снижает коэффициент заполнения магнитопрЬводов. Испытания проводят на образцах из стали 2011 и 2012 кольцевой формы . с внешним диаметром D 78 мм и внутренним d 60 мм, изготовленных штамповкой из.листов толщиной 0,5мм. Из колец собирают пакеты весом 300 г, которые затем подвергают термообработке в многовитковом цилиндрическом индукторе при частоте 2500 Гц. Результаты испытаний стали 2012 представлены в таблице. „ Для стали 2011, термообработанной по предложенному способу, удельные потери составляют Pi,5/5o 8,28, Вт/кг, магнитная индукция B,jr - 1,61г-1,62 Тл, сопротивление окисной пленки 3-8 Омсм. Как видно из таблицы, обработка магнитопроводов по предложенному сйособу позволяет повысить магнитную индукцию при сохранении удельных потерь и сопротивления окисной пленки на уровне известной. Использование предложенного способа термообработки позволяет сократить цикл термообработки магнитопроводов, повысить производительность труда, улучшить магнитные свойства магнитопроводов. что ведет к новышению энергетических показателей электродвигателей и к связанной с этим экономии электроэнергии у потре бителя. Компактность оборудования для реализации способа дает возмож- 5 ность сократить производственные

площади, занимаемые оборудованием для термообработки.

Экономический эффект от внедрения изобретения составит 640 тыс.руб. при годовой программе 7500 тыс.шт. электродвигателей в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки холоднокатаной изотропной электротехнической стали | 1978 |

|

SU742472A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВ МАГНИТОПРОВОДА | 1993 |

|

RU2049127C1 |

| Способ термической обработки магнитопроводов из малоуглеродистой стали | 1982 |

|

SU1147763A1 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1985 |

|

SU1275054A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2085598C1 |

| Способ термической обработки листов магнитопроводов | 1973 |

|

SU475400A1 |

| Способ получения изотропной электротехнической стали | 2021 |

|

RU2762195C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2019 |

|

RU2701599C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРСТЕРИТНОЙ ИЗОЛЯЦИОННОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2124055C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВ МАГНИТОПРОВОДОВ, включающий нагрев до температуры отжига и охл.аждение, отличающийся тем, что, с целью повьшгения магнитной индукции, нагрев осуществляют со скоростью 10-50 С/с, а охлаждение в потоке воздуха.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТАНОК ДЛЯ ФУГОВАНИЯ КЛЕПКИ | 1930 |

|

SU21427A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электротехническая промышленность, сер | |||

| Технология электротехнического производства, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-11-07—Публикация

1983-06-02—Подача