Изобретение относится к металлур гии и может быть использовано в литейном И сталеплавильном производстве. Известна легирующая смесь для ст ли и чугуна, содержащая ванадибвый пшак, известь, плавиковый шпат, карборунд Л . Недостатком данной смеси являетс высокая стоимость и необходимость высокотемпературного режима восстановления (1560-1600 0) при легировании металла, что увеличивает энер гетические затраты. Наиболее близкой; к предлагаемой является легирующая смесь 2j , вклю чающая следующие компоненты, мас.%: Ванадийсодержащий пшак70-75 Карборунд12-16 ИзвестнякОстальное Недостатком известной легирующей смеси является ее высокая стоимость (наличие дорогого металлургического ванадиевого шлака от переработки ванадиевых чугунов, стоимость которого составляет 500 руб. за тонну), а также невысокое содержание пятиокиси ванадия в шлаке (не более 20% Поэтому, когда необходимо получать металл с высоким содержанием ванади (свыше 0,3%), увеличивают массу ле гирующей смеси. Чем больше загружае ся в печь легирующей смеси, тем больше образуется шлака. Это увеличивает период восстановления ванади из шлака, снижает производительност плавильных,агрегатов, повьшает расход электроэнергии при получении ме талла . Цель изобретения - снижение стои мости легирующей смеси, повьппение выхода металла и сокращение времени плавки. Поставленная цель достигается тем, что легируЕощая смесь преимущес венно для железоуглеродистых сплавов, включающая ванадийсодержащий компонент, карборнуд и известняк, в качестве ванадийсодержащего компонента содержит металлоотсев ванадиевый при следуюп1ем соотношении компонентов, мас.%: Карборунд4-6 Известняк6-8 Металлоотсев ванаднепьп Остальное Металлоотсев ванадиевый по ТУ 14-127-105-78 содержит 70% металлических корольков, в которых находится до 3,5% углерода, до 1,0% ванадия и 30% шлака, включающего 830% пятиокиси ванадия. Действие легирующей смеси основано на растворении металлических корольков, содержащих ванадий, и его восстановления из пятиокиси ванадия, содержащейся в шлаковой составляющей ванадиевого металлоотсева. Содержание карборунда выбрано в количестве, достаточном для восстановления ванадия из шлаковой составляющей (согласно стехиометрическому соотношению компонентов, участвующих в реакции восстановления), уменьшение содержания карборунда ниже 4% будет снижать степень восстановления ванадия из шлака, увеличение количества карборунда Bbmie 6% нецелесообразно вследствие повьш1ения его расхода, удорожания ванадиевой смеси. Известняк, включенный в легирующую смесь, разлагается с образованием СаО и COg. Известь снижает вязкость шлака, что способствует повышению степени восстановления ванадия и переходу корольков металла из шпака в металлическую ванну. СОя способствует эффективному перемешиванию шлака и ускорению диффузионных процессов перехода ванадия в металл. Содержание известняка в указанных пределах достаточно для получения оптимальной вязкости пшака, уменьшение (-ниже 6%) или увеличение (выше 8%) количества известняка относительно указанных пределов приводит к повышению вязкости шлака, увеличивает время, необходимое для проведения процесса легирования, и снижает степень восстановления ванадия. Металлоотсев, кроме железа (65%) и углерода (3,5%), содержит ванадий, который при растворении переходит в металлическую ванну. Количество металлоотсева выбрано из расчета полного восстановления ванадия из шлаовой составляющей согласно стехиоетрическому соотношению при взаимоействии карборунда и пятиокиси ванадия . Металлоотсев более чем в 10 раз ешевле металлургического ванадиевого ишака (цена за 1 т 30 руб). Его

применение обеспечивает снижение выхода шлака и повьппение выхода жидкого металла (за счет содержания железа). За счет снижения количества шлака сокращается восстановительный период и время плавки.

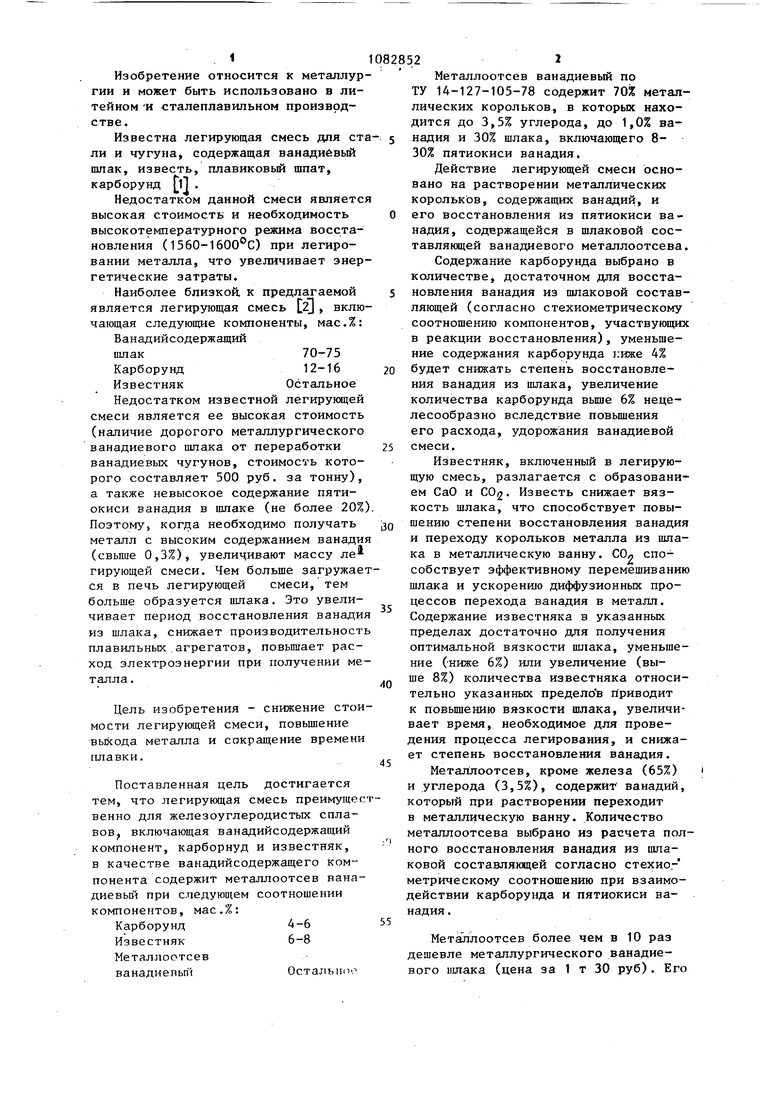

Опытные плавки проводят в лабораторной печи с графитовым нагревателем. Масса чугуна (С - 3,5%, Si - 2,1%; Мп - 0,42%) составляет 1 кг. Легирующую смесь вводят в количестве 5% от массы жидкого металла при . Время вьщержки составляет 40 мин. В опытных плавках используют ванадиевый металлоотсев с содержанием ванадия в корольках 0,78% и VftOg в шлаке 27%. Карборунд и известняк используют визмельченном виде. Проводят также плавку с применением легируняцей смеси извест ного состава. Известную смесь используют при производстве прокатных валков.

Результаты опытных плавок приведены в таблице.

Использование предлагаемой легирующей смеси обеспечивает снижение стоимости легирующей смеси на 20 30% за счет использования более дешевого металлоотсева ванадиевого, повьшение выхода металла на 7-20% за счет содержания в металлоотсеве ванадиевом железе, уменьшение количества расходуемой смеси на 30-40% за счет более высокого содержания ванадия в металлоотсеве; сокращение йремени плавки на 20-25% за счет уменьшения периода восстановления

ванадия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Легирующая смесь | 1980 |

|

SU910825A1 |

| Легирующая смесь | 1983 |

|

SU1082853A1 |

| Способ выплавки стали | 1980 |

|

SU954431A1 |

| Легирующая смесь | 1983 |

|

SU1122731A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Легирующе-восстановительная смесь | 1981 |

|

SU954479A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| Способ выплавки стали | 1984 |

|

SU1252351A1 |

| Шихта для получения феррованадия | 1990 |

|

SU1806215A3 |

| Шлакообразующая смесь для легирования стали | 1985 |

|

SU1294836A1 |

ЛЕГИРУКЯЦАЯ СМЕСЬ,премущественно для железоуглеродистых сплавов, включающая ванадийсодержалщй компонент, карборунд и известняк, о т л ич ающ а я ся тем, что, с целью снижения стоимости легирукяцей смеси, повьшения выхода металла и сокращения времени плавки, в качестве ванадийсодержащего компонента смесь содержит металлоотсев ванадиевый при следующем соотношении компонентов, мае.%: Карборунд 4-6 Известняк 6-8 Металлоотсев ванадиевый Остальное (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Экзометрическая смесь для легирования стали | 1974 |

|

SU507400A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Легирующая смесь | 1980 |

|

SU910825A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| / | |||

Авторы

Даты

1984-03-30—Публикация

1983-02-23—Подача