Изобретение относится к области обработки металлов давлением, а, именно к устройствам для электроимпульсной запрессовки труб в плоские трубные решетки теплообменных аппаратов.

Известно устройство для электроимпульсной запрессовки труб, содержащее узел подачи взрывных патронов в трубы, связанный с механизмом его горизонтального и вертикального перемещения. Это устройство является наиболее близким к описываемому изобретению по технической сущности и достигаемому результату.

Однако известное устройство не обеспечивает точного позицирования подаваемого электровзрывного патрона, в результате чего он при проталкивании в трубу может повреждаться, а это ведет к большому проценту брака при запрессовке. Целью изобретения является повышение надежности устройства и качества запрессовки.

Указанная цель достигается тем, что устройство для электроимпульсной запрессовки труб, содержащее узел подачи взрывных патронов в трубу, связанный с механизмом его горизонтального и вертикального перемещения, снабжено связанным с механизмом перемещения узла подачи патронов корпусом со сквозным отверстием, ось которого совпадает с осью подачи патронов и установленным в этом корпусе механизмом центрирования патронов, выполненным в виде двух кинематически связанных между собой дисков с центральными отверстиями, соосными отверстию корпуса, один из которых связан с корпусом с возможностью вертикального перемещения, а другой с возможностью горизонтального и снабжен упорами для его ограничения, при этом кинематическая связь между дисками осуществлена посредством двуплечих рычагов, шарнирно связанных с вертикально подвижным диском и равномерно расположенных вокруг его отверстия так, что одни из их плеч контактируют с горизонтально подвижным диском, а другие свободно проходят через его отверстие и образуют направляющую для патрона. Устройство может быть снабжено узлом фиксации вертикально подвижного диска, выполненным в виде связанной с приводом зубчатой рейки, находящегося в зацеплении с ней зубчатого колеса, помещенного в корпусе соосно с его отверстием, расположенных на торцовой поверхности колеса кулачков и установленных с возможностью контакта с ними пальцев, жестко закрепленных на вертикально подвижном диске.

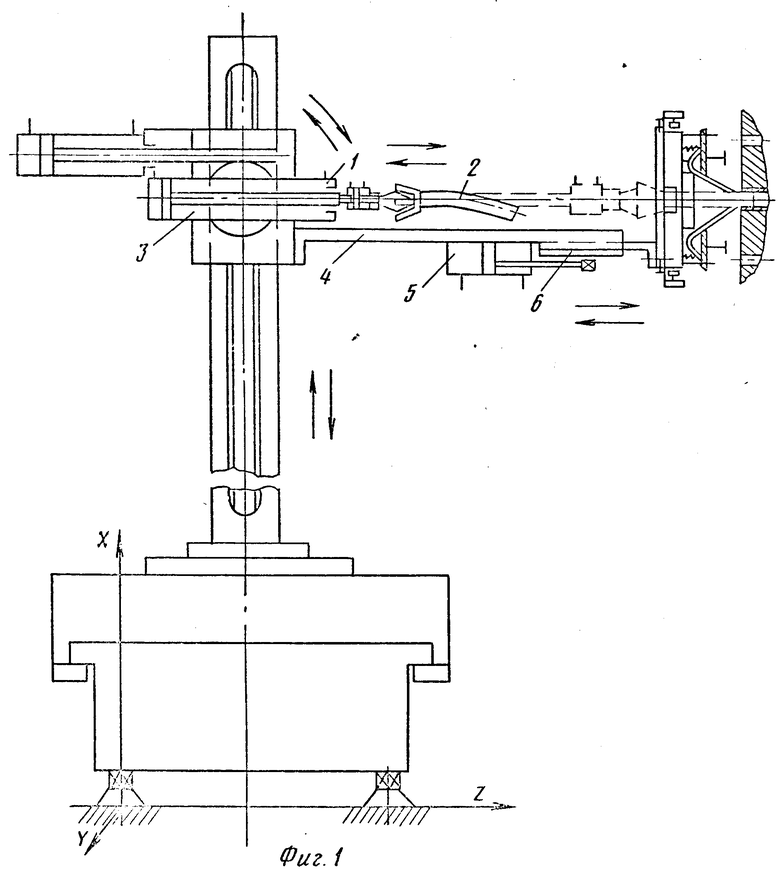

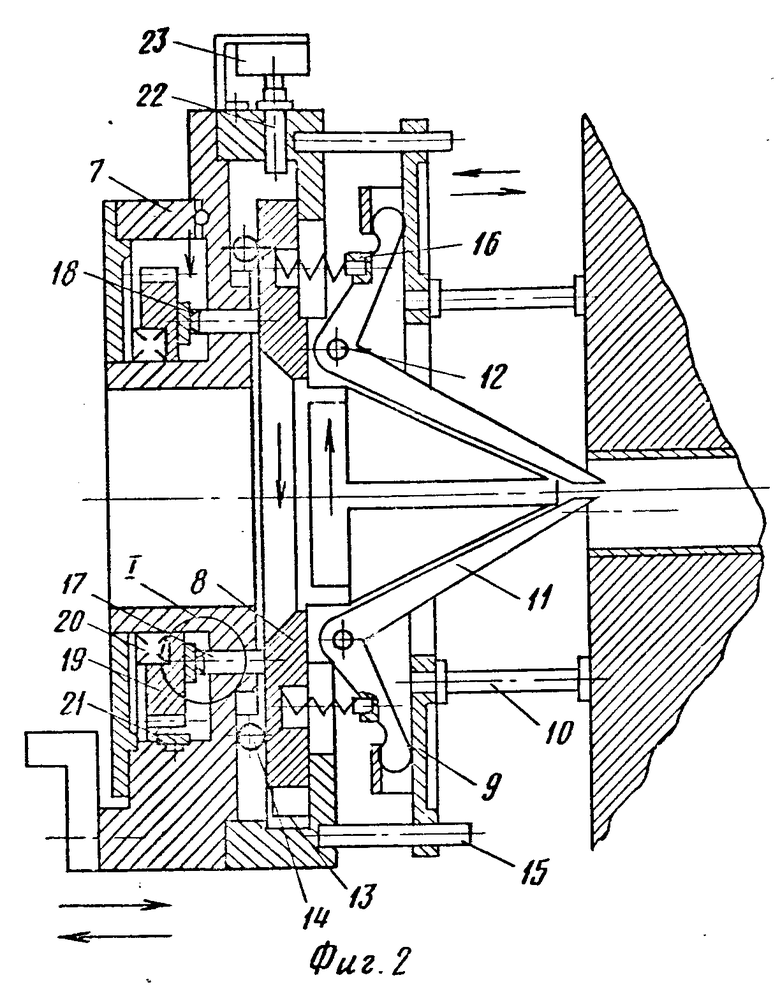

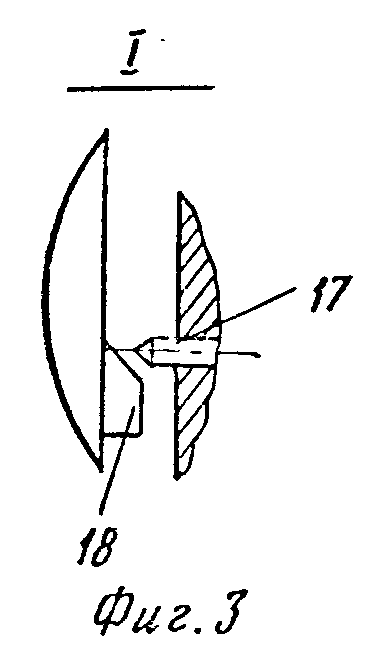

На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2 корпус технологического узла с механизмом центрирования взрывных патронов в разрезе; на фиг. 3 узел 1 на фиг. 2.

Устройство содержит узел подачи 1 электровзрывных патронов 2 в трубу, связанный с механизмом 3 его горизонтального и вертикального перемещения, на котором размещен кронштейн 4 с гидроцилиндром 5, шток которого связан с направляющими 6. С механизмом 3 перемещения узла подачи патронов 2 связан корпус 7, в котором установлен механизм центрирования патронов 2, включающий диск 8, установленный с возможностью вертикального перемещениями диск 9, установленный с возможностью горизонтального перемещения, снабженный упорами 10. Механизм центрирования патронов включает рычаг 11, размещенный на осях 12 диска 8, связанного с корпусом 7 с помощью пружин 13, и опирается на шаровую опору 14. Диск 9 связан с корпусом 7 направляющими 15. Рычаги 11 связаны с диском 9 посредством пружин 16. В направляющих отверстиях корпуса 7 установлены подвижные пальцы 17, опирающиеся на торцовую поверхность диска 8. Пальцы 17 расположены против кулачков 18, закрепленных на зубчатом колесе 19, установленном на подшипнике 20 и находящемся в зацеплении с приводной рейкой 21. В отверстиях корпуса расположенных радиально, установлены штоки 22 против конечных выключателей 23.

Устройство работает следующим образом.

С помощью механизма 3 горизонтального и вертикального перемещения осуществляется ориентирование направляющей, образованной рабочими плечами рычагов 11, относительно трубы с точностью до половины ее диаметра. Рабочие плечи рычагов 11 заходят в отверстие трубы. Гидроцилиндр 5 сообщает корпусу 7 с узлом центрирования движение по направляющим 6 к отверстию трубы. Упоры 10 опираются в поверхность трубной решетки и через диск 9 нажимают на другие плечи рычагов 11 до тех пор, пока все рабочие плечи не войдут в соприкосновение с внутренней поверхностью трубы. Рычаги 11 сдвигают диск 8, установленный с возможностью вертикального перемещения, который нажимает на конечный выключатель 23, а он, в свою очередь, передает электрический сигнал на механизм горизонтального и вертикального перемещения узла подачи взрывных патронов, осуществляющий перемещение элементов устройства до тех пор, пока ось механизма центрирования не совместится с осью трубы. При совмещении осей все три рабочих плеча рычагов 11 входят в соприкосновение с внутренней поверхностью трубы, сдвигая диск 8 в нейтральное положение относительно штоков 22. При этом прекращается подача электрических сигналов от конечных выключателей 23, и механизм горизонтального и вертикального перемещения 3 останавливается. При вращении зубчатого колеса 19 скошенные поверхности кулачков 18 упираются в пальцы 17, прижимающие диск 8 к плоскости корпуса 7, фиксируя положение диска 8. Затем корпус 7 с механизмом центрирования с помощью гидроцилиндра 5 отводится от трубной решетки по направляющим 6. При отводе рычаги 11, опирающиеся на поверхность диска 9, перемещающегося по направляющим 15, под действием пружин 16 сходятся и рабочие плечи рычагов 11 образуют направляющую патрона 2, ось которого совпадает с осью отверстия трубы. Патроны 2 из узла подачи поштучно подаются и раздвигают рабочие плечи рычагов 11, которые, раскрываясь, центрируют патрон 2, обеспечивая его точные заход в трубу.

Предлагаемое устройство для электроимпульсной запрессовки труб обладает повышенной надежностью и качеством запрессовки из-за обеспечения точного позицирования электровзрывных патронов. ЫЫЫ2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ ЗАПРЕССОВКИ ТРУБ | 1980 |

|

SU871384A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОИМПУЛЬСНОЙ РАЗВАЛЬЦОВКИ ТРУБ | 1978 |

|

SU729911A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ЗАПРЕССОВКИ ТРУБ | 1980 |

|

SU978445A1 |

| Установка для армирования керамических изделий | 1985 |

|

SU1346432A1 |

| Устройство для управления электроимпульсной установкой для запрессовки труб | 1984 |

|

SU1327058A1 |

| Поточная линия формирования колесных пар подвижного состава | 1972 |

|

SU490701A1 |

| Устройство для запрессовки штифтов в корпусную деталь | 1986 |

|

SU1355432A1 |

| СТАНОК ДЛЯ РЕЗКИ ТРУБ | 2003 |

|

RU2242333C1 |

| Автомат для завинчивания шпилек | 1985 |

|

SU1355438A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

1. Устройство для электроимпульсной запрессовки труб, содержащее узел подачи взрывных патронов в трубу, связанный с механизмом его горизонтального и вертикального перемещения, отличающееся тем, что, с целью повышения надежности устройства и качества запрессовки, оно снабжено связанным с механизмом перемещения узла подачи патронов корпусом со сквозным отверстием, ось которого совпадает с осью подачи патронов, и установленным в этом корпусе механизмом центрирования патронов, выполненным в виде кинематически связанных между собой дисков с центральными отверстиями, соосными с отверстием корпуса, один из которых связан с корпусом с возможностью вертикального перемещения, а другой - с возможностью горизонтального и снабжен упорами для ограничения этого перемещения, при этом кинематическая связь между дисками осуществлена посредством двуплечих рычагов, шарнирно связанных с вертикально подвижным диском и равномерно расположенных вокруг его отверстия так, что одни их плечи контактируют с горизонтально подвижным диском, а другие свободно проходят через его отверстие и образуют направляющую для патрона.

2. Устройство по п. 1, отличающееся тем, что оно снабжено узлом фиксации вертикально подвижного диска, выполненным в виде связанной с приводом зубчатой рейки, находящегося в зацеплении с ней зубчатого колеса, помещенного в корпусе соосно с его отверстием, расположенных на торцовой поверхности колеса кулачков и установленных с возможностью контакта с ними пальцев, жестко закрепленных на вертикально подвижном диске.

| Авторское свидетельство СССР N 334744, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1996-06-27—Публикация

1982-10-20—Подача