1

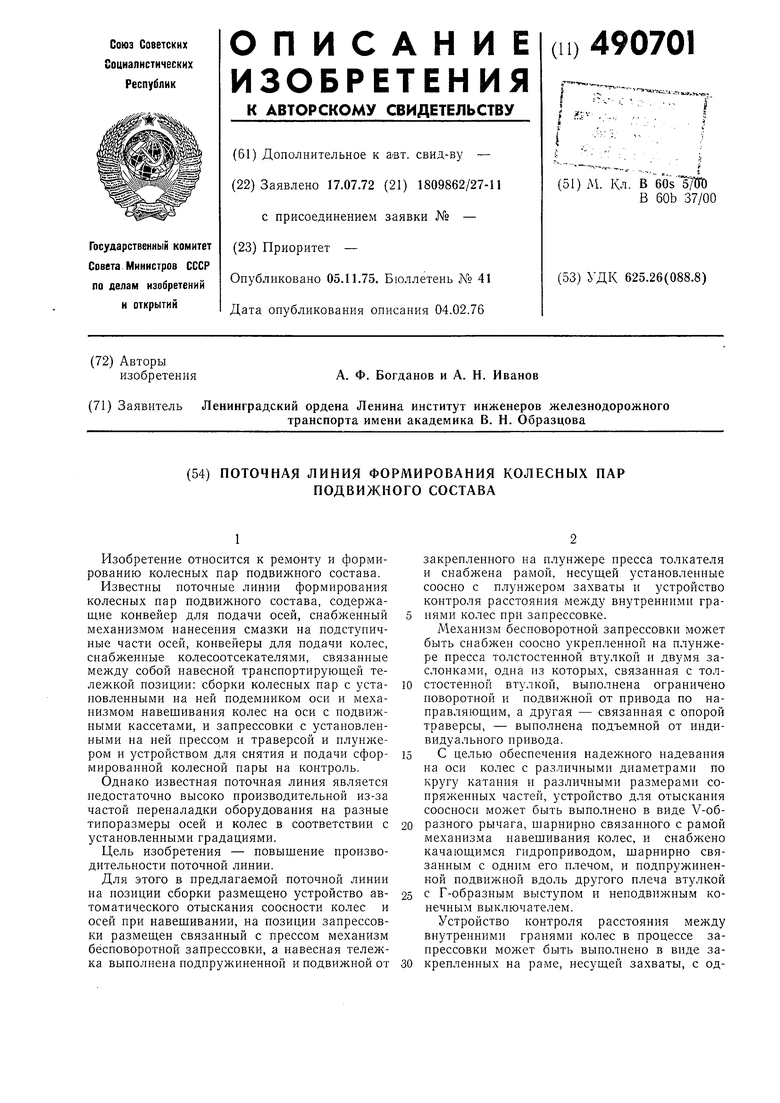

Изобретение относится к ремонту и формированию колесных пар подвижного состава.

Известны поточные линии формирования колесных пар подвижного состава, содержащие конвейер для подачи осей, снабженный механизмом нанесения смазки на подступичные части осей, конвейеры для подачи колес, снабженные колесоотсекателями, связанные между собой навесной транспортирующей тележкой позиции: сборки колесных пар с устаповлеипыми на ней подемником оси и механизмом навешивания колес на оси с подвижными кассетами, и запрессовки с установленными на ней прессом и траверсой и плунжером и устройством для снятия и подачи сформированной колесной пары на контроль.

Однако известная поточная линия является недостаточно высоко производительной из-за частой переналадки оборудования на разные типоразмеры осей и колес в соответствии с установленными градациями.

Цель изобретения - повышение производительности поточной линии.

Для этого в предлагаемой поточной линии на позиции сборки размещено устройство автоматического отыскания соосности колес и осей при навешивании, на позиции запрессовки размешен связанный с прессом механизм бесповоротной запрессовки, а навесная тележка выполнена подпружиненной и подвижной от

закрепленного на плунжере пресса толкателя и снабжена рамой, несущей установленные соосно с плунжером захваты и устройство контроля расстояния между внутренними гранями колес при запрессовке.

Механизм бесповоротной запрессовки может быть снабжен соосно укрепленной на плунжере пресса толстостенной втулкой и двумя заслонками, одна из которых, связанная с толстостенной втулкой, выполнена ограничено поворотной и подвижной от привода по направляющим, а другая - связанная с опорой траверсы, - выполнена подъемной от индивидуального привода.

С целью обеспечения наденчного надевания на оси колес с различными диаметрами по кругу катания и различными размерами сопряженных частей, устройство для отыскания соосноси может быть выполнено в виде V-образного рычага, шарнирно связанного с рамой механизма навещивапия колес, и снабжено качающимся гидроприводом, шарнирно связанным с одним его плечом, и подпружиненной подвижной вдоль другого плеча втулкой с Г-образным выступом и неподвижным конечным выключателем.

Устройство контроля расстояния между внутренними гранями колес в процессе запрессовки может быть выполнено в виде закрепленных на раме, несущей захваты, с одНОИ стороны-упора, а с другой - регулируемого конечного выключателя.

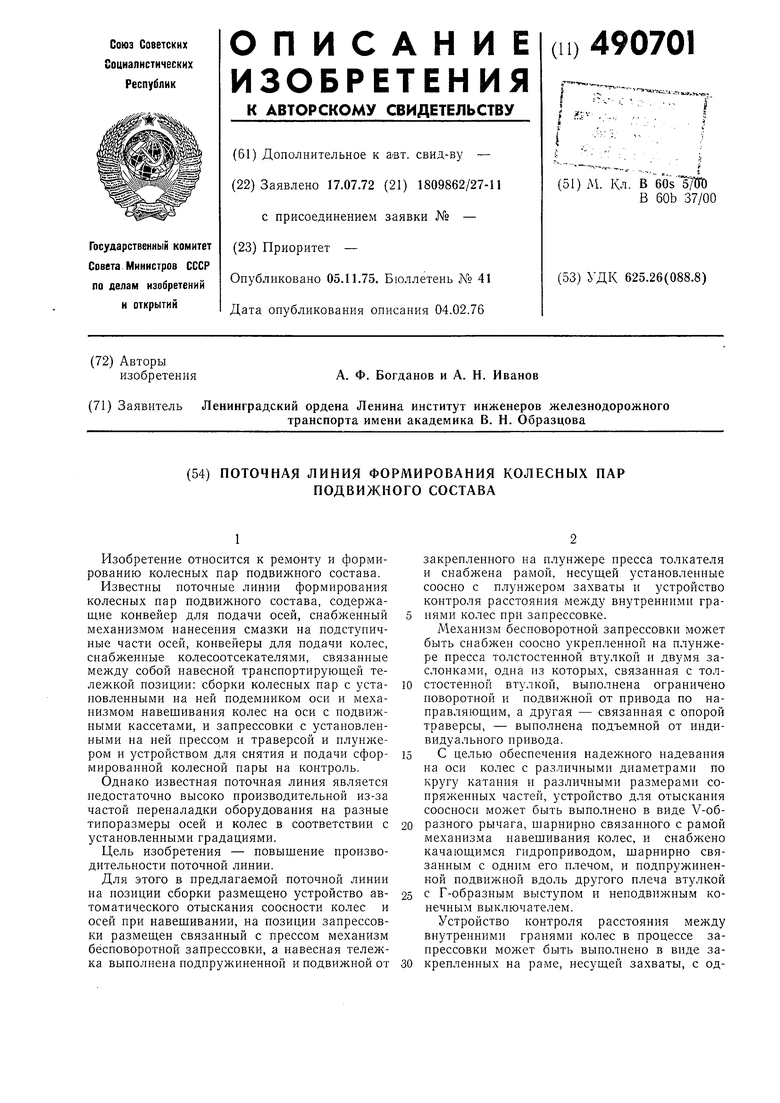

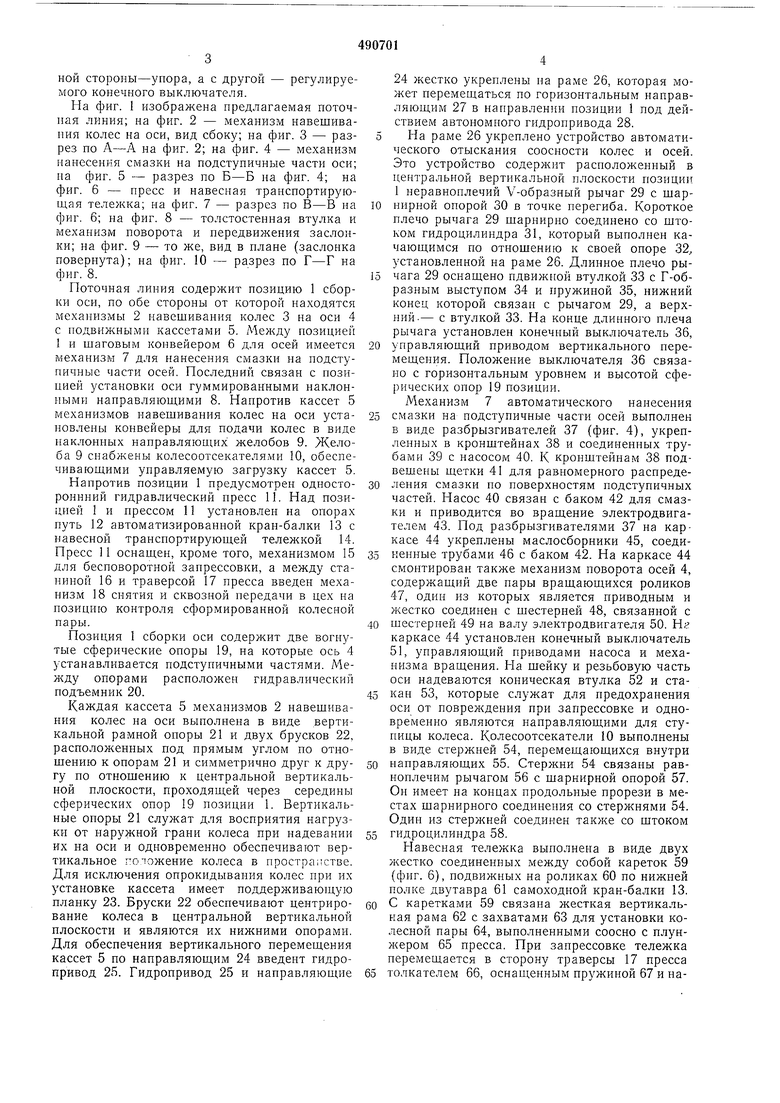

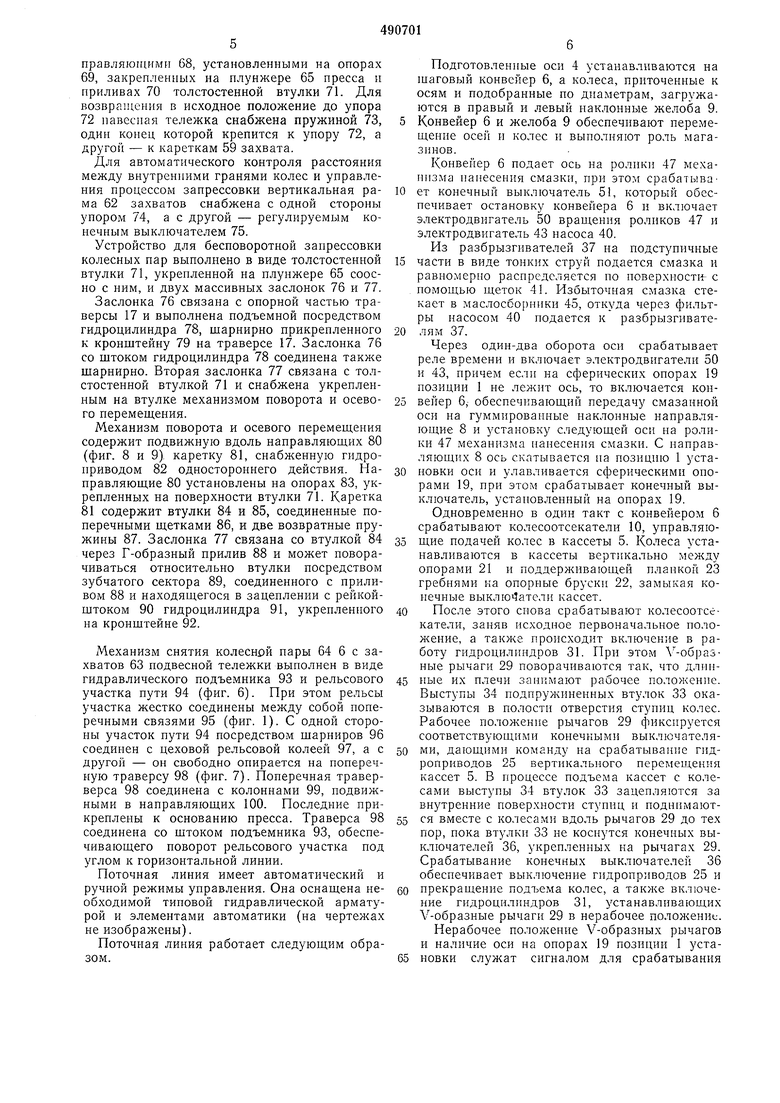

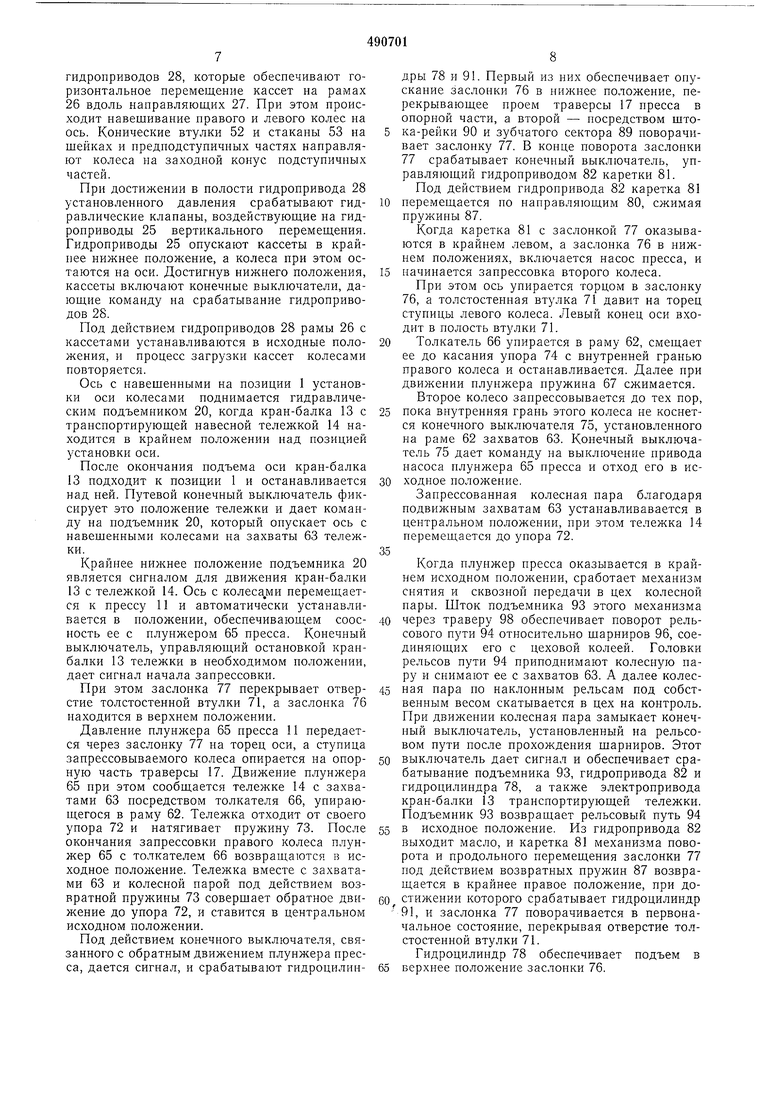

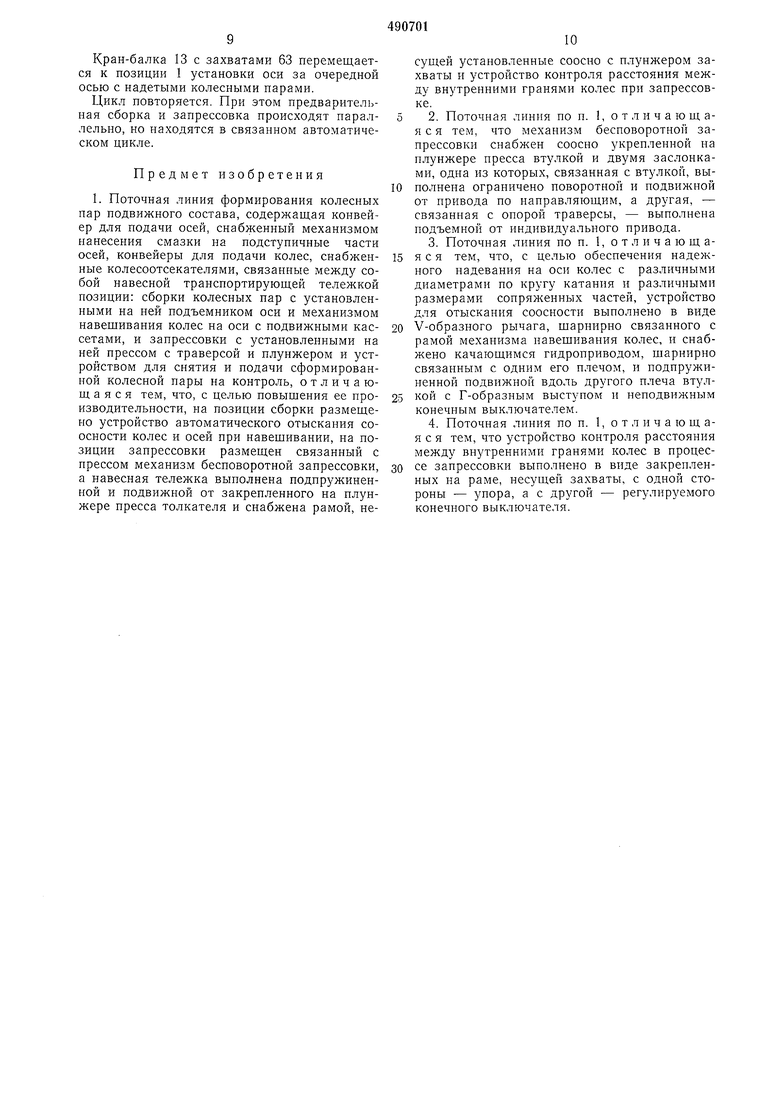

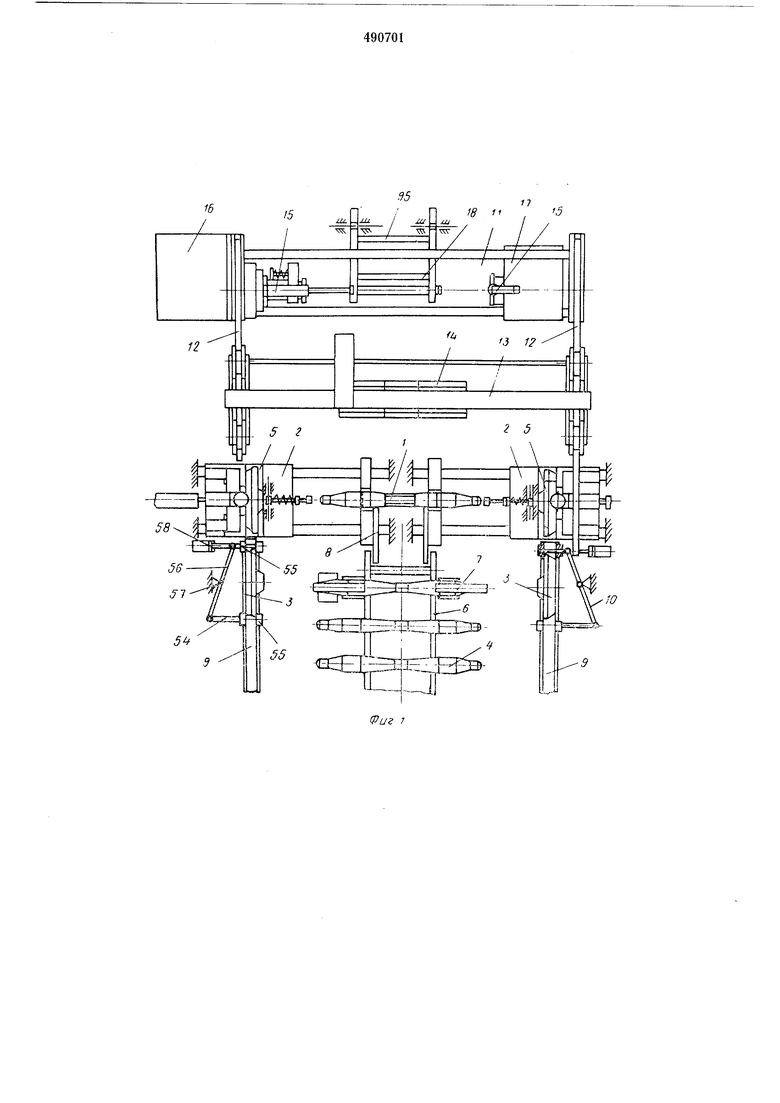

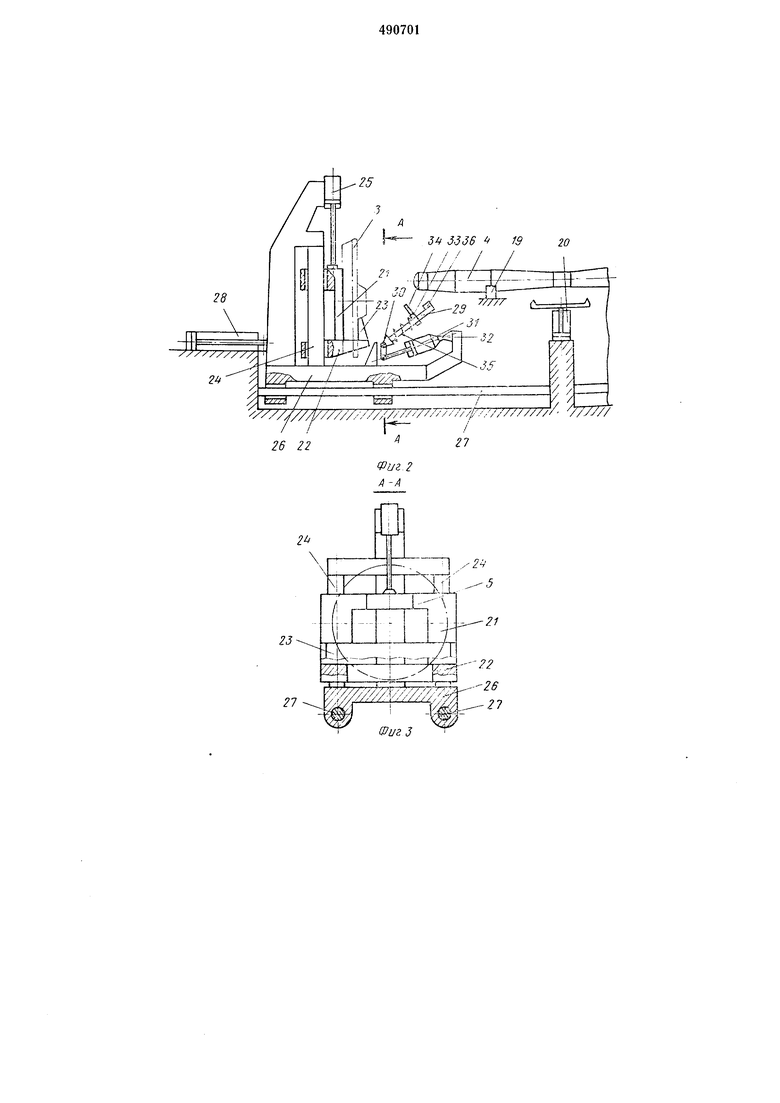

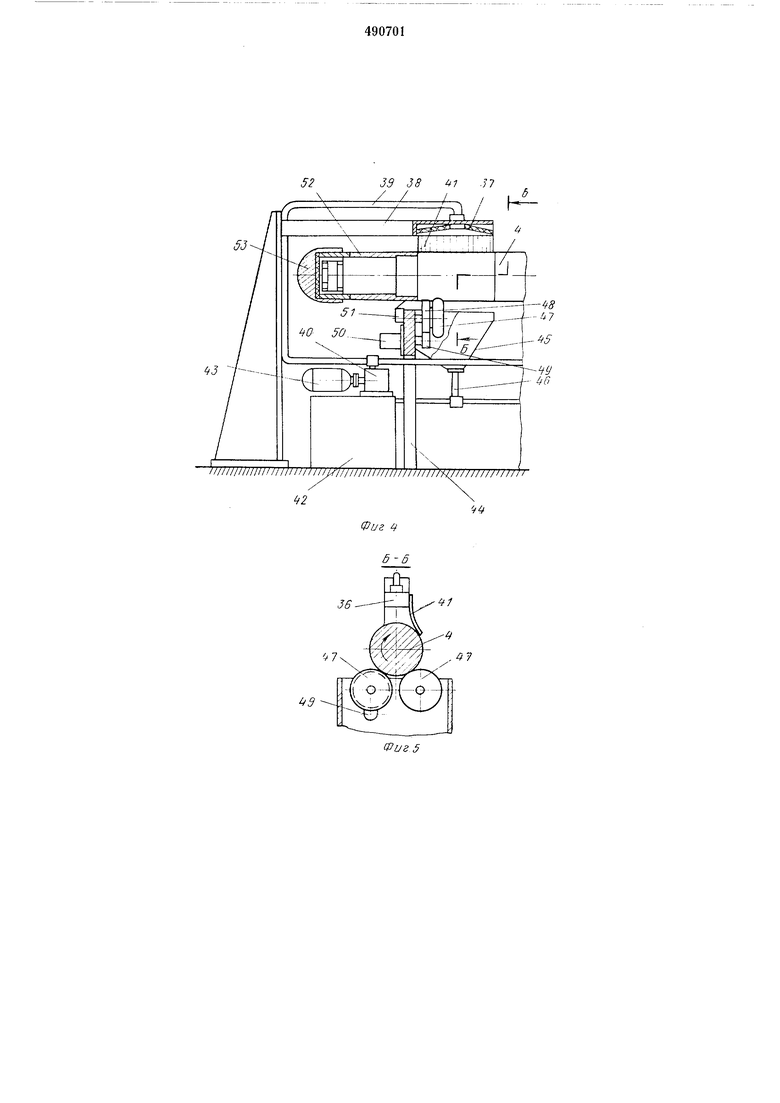

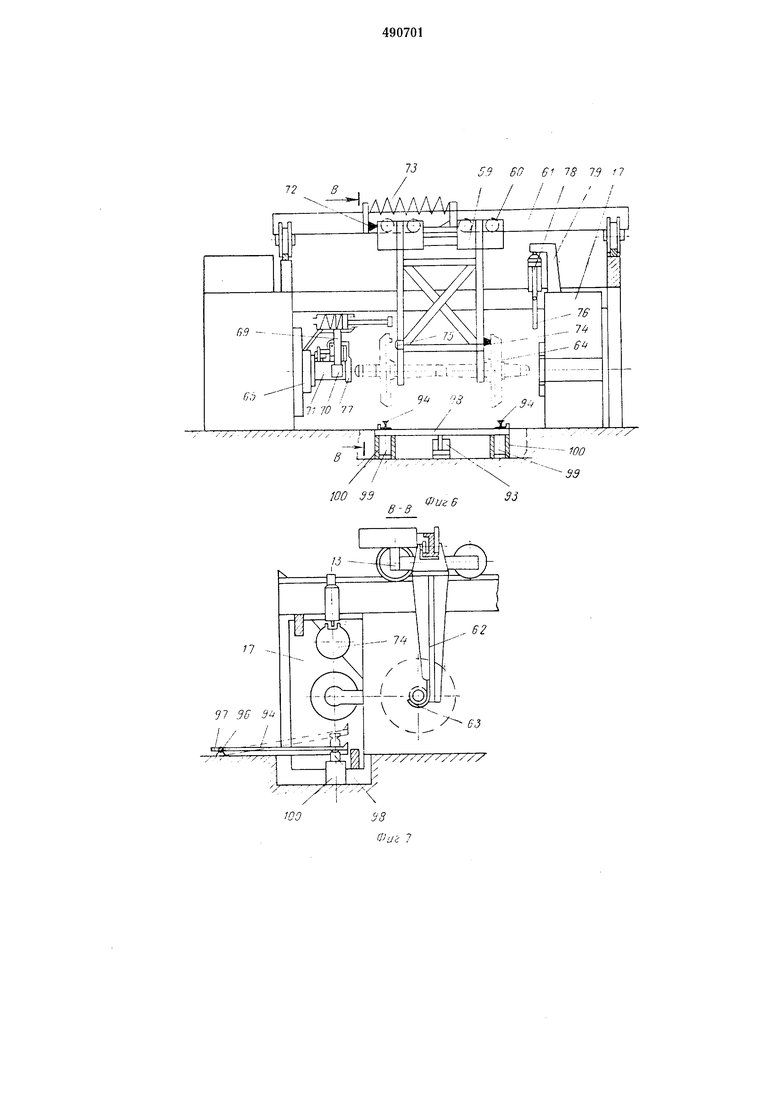

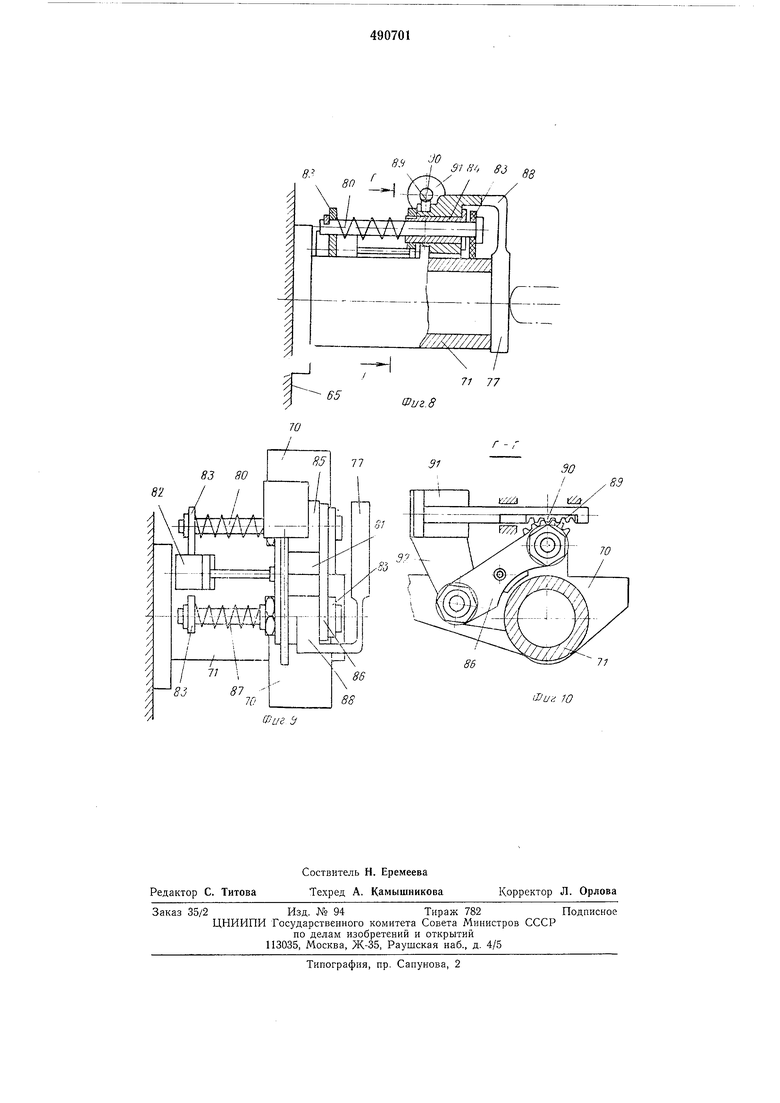

На фиг. 1 изображена предлагаемая поточная линия; на фиг. 2 - механизм навешивания колес на оси, вид сбоку; на фиг. 3 - разрез по А-у на фиг. 2; на фиг. 4 - механизм нанесения смазки на подступичные части оси; на фиг. 5 - разрез но Б-Б на фиг. 4; на фиг. 6 - пресс и навесная транспортирующая тележка; на фиг. 7 - разрез по В-Б на фнг. 6; на фиг. 8 - толстостенная втулка и механизм поворота и передвижения заслонки; на фиг. 9 - то же, вид в плане (заслонка повернута); на фиг. 10 - разрез по Г-Г на фиг. 8.

Поточная линия содержит позицию 1 сборки оси, по обе стороны от которой находятся механизмы 2 навешивания колес 3 на оси 4 с подвижными кассетами 5. Между позицией 1 и шаговым конвейером б для осей имеется механизм 7 для нанесения смазки на подступичные части осей. Последний связан с позицией установки оси гуммированными наклонными нанравляющими 8. Напротив кассет 5 механизмов навешивания колес на оси установлены конвейеры для подачи колес в виде наклонных направляющих; желобов 9. Желоба 9 снабжены колесоотсекателями 10, обеспечивающими управляемую загрузку кассет 5.

Напротив позиции 1 предусмотрен одностороннний гидравлический пресс 11. Над позицией 1 и прессом 11 установлен на опорах путь 12 автоматизированной кран-балки 13 с навесной транспортирующей тележкой 14. Пресс 11 оснащен, кроме того, механизмом 15 для бесповоротной запрессовки, а между станиной 16 и траверсой 17 пресса введен механизм 18 снятия и сквозной передачи в цех на нозицию контроля сформированной колесной пары.

Позиция 1 сборки оси содержит две вогнутые сферические опоры 19, на которые ось 4 устанавливается нодстуничными частями. Между опорами расположен гидравлический подъемник 20.

Каждая кассета 5 механизмов 2 навешивания колес на оси выполнена в виде вертикальной рамной опоры 21 и двух брусков 22, расположенных под прямым углом по отношению к опорам 21 и симметрично друг к другу по отношению к центральной вертикальной плоскости, проходящей через середины сферических опор 19 позиции 1. Бертикальные опоры 21 служат для восприятия нагрузки от наружной грани колеса при надевании их на оси и одновременно обеспечивают вертикальное по1ожение колеса в пространстве. Для исключения опрокидывания колес при их установке кассета имеет поддерживающую планку 23. Бруски 22 обеспечивают центрирование колеса в центральной вертикальной плоскости и являются их нижними опорами. Для обеспечения вертикального перемещения кассет 5 по направляющим 24 введент гидропривод 25. Гидропривод 25 и направляющие

24 жестко укреплены на раме 26, которая может перемещаться по горизонтальным направляющим 27 в направлении позиции 1 под действием автономного гидропривода 28. На раме 26 укреплено устройство автоматического отыскания соосности колес и осей. Это устройство содержит расположенный в центральной вертикальной плоскости позиции 1 неравноплечий V-образный рычаг 29 с шарнирной опорой 30 в точке перегиба. Короткое плечо рычага 29 шарнирно соединено со штоком гидроцилиндра 31, который выполнен качающимся по отношению к своей опоре 32 установленной на раме 26. Длинное плечо рычага 29 оснащено пдвижной втулкой 33 с Г-образньш выступом 34 и пружиной 35, нижний конец которой связан с рычагом 29, а верхний.- с втулкой 33. На конце длинного плеча рычага установлен конечный выключатель 36,

управляющий приводом вертикального перемещения. Положение выключателя 36 связано с горизонтальным уровнем и высотой сферических опор 19 позиции. Механизм 7 автоматического нанесения

смазки на подступичные части осей выполнен в виде разбрызгивателей 37 (фиг. 4), укрепленных в кронштейнах 38 и соединенных трубами 39 с насосом 40. К кронштейнам 38 подвешены щетки 41 для равномерного распределения смазки по поверхностям подступичных частей. Насос 40 связан с баком 42 для смазки и приводится во вращение электродвигателем 43. Под разбрызгивателями 37 на каркасе 44 укреплены маслосборники 45, соединенные трубами 46 с баком 42. На каркасе 44 смонтирован также механизм поворота осей 4, содержащий две пары вращающихся роликов 47, один нз которых является приводным и жестко соединен с щестерней 48, связанной с

шестерней 49 на валу электродвигателя 50. Иг каркасе 44 установлен конечный выключатель 51, управляющий приводами насоса и механизма вращения. На шейку и резьбовую часть оси надеваются коническая втулка 52 и стакап 53, которые служат для предохранения оси от повреждения при запрессовке и одновременно являются направляющими для ступицы колеса. Колесоотсекатели 10 выполнены в виде стержней 54, перемещающихся внутри

направляющих 55. Стержни 54 связаны равноплечим рычагом 56 с шарнирной опорой 57. Он имеет на концах продольные прорези в местах шарнирного соединения со стержнями 54. Один из стержней соединен также со штоком

гидроцилиндра 58.

Навесная тележка выполнена в виде двух жестко соединенных между собой кареток 59 (фиг. 6), подвижных на роликах 60 по нижней полке двутавра 61 самоходной кран-балки 13.

С каретками 59 связана жесткая вертикальная рама 62 с захватами 63 для установки колесной пары 64, вынолненными соосно с плунжером 65 пресса. При запрессовке тележка перемещается в сторону траверсы 17 пресса

толкателем 66, оснащенным пружиной 67 и направляющимн 68, установленными на опорах 69, закрепленных на плунжере 65 пресса и приливах 70 толстостенной втулки 71. Для возвращения в исходное положение до упора 72 навесная тележка снабжена пружиной 73, один конец которой крепится к упору 72, а другой - к кареткам 59 захвата.

Для автоматического контроля расстояния между внутренними гранями колес и управления процессом запрессовки вертикальная рама 62 захватов снабжена с одной стороны упором 74, а с другой - регулируемым конечным выключателем 75.

Устройство для бесповоротной запрессовки колесных пар выполнено в виде толстостенной втулки 71, укрепленной на плунжере 65 соосно с ним, и двух массивных заслонок 76 и 77.

Заслонка 76 связана с опорной частью траверсы 17 и выполнена подъемной посредством гидроцилиндра 78, шарнирно прикрепленного к кронштейну 79 на траверсе 17. Заслонка 76 со штоком гидроцилиндра 78 соединена также шарнирно. Вторая заслонка 77 связана с толстостенной втулкой 71 и снабжена укрепленным на втулке механизмом поворота и осевого перемещения.

Механизм поворота и осевого перемещения содержит подвижную вдоль направляющих 80 (фиг. 8 и 9). каретку 81, снабженную гидроприводом 82 одностороннего действия. Направляющие 80 установлены на опорах 83, укренленных на поверхности втулки 71. Каретка 81 содержит втулки 84 и 85, соединенные поперечными щетками 86, и две возвратные пружины 87. Заслонка 77 связана со втулкой 84 через Г-образный прилив 88 и может поворачиваться относительно втулки посредством зубчатого сектора 89, соединенного с приливом 88 и находящегося в заценлении с рейкойщтоком 90 гидроцилиндра 91, укренленного на кронщтейне 92.

Механизм снятия колеснрй пары 64 6 с захватов 63 подвесной тележки выполнен в виде гидравлического подъемника 93 и рельсового участка пути 94 (фиг. 6). При этом рельсы участка жестко соединены между собой поперечными связями 95 (фиг. 1). С одной стороны участок пути 94 посредством шарниров 96 соединен с цеховой рельсовой колеей 97, а с другой - он свободно опирается на поперечную траверсу 98 (фиг. 7). Понеречная траверверса 98 соединена с колоннами 99, подвижными в направляющих 100. Последние прикреплены к основанию пресса. Траверса 98 соединена со штоком подъемника 93, обеспечивающего поворот рельсового участка под углом к горизонтальной линии.

Поточная линия имеет автоматический и ручной режимы управления. Она оснащена необходимой типовой гидравлической арматурой и элементами автоматики (на чертежах не изображены).

Поточная линия работает следующим образом.

Подготовленные оси 4 устанавливаются на шаговый конвейер 6, а колеса, приточенные к осям и подобранные по диаметрам, загружаются в правый и левый паклонные желоба 9.

Конвейер 6 и желоба 9 обеспечивают перемещение осей и колес и выполняют роль магазинов.

Конвейер 6 подает ось на ролики 47 механизма нанесения смазкн, при это.м срабатывает конечный выключатель 51, который обеспечивает остановку конвейера 6 и включает электродвигатель 50 вращения роликов 47 и электродвигатель 43 насоса 40. Из разбрызгивателей 37 на подступичные

части в виде тонких струй подается смазка и равно.мерно распределяется по поверхност с помощью щеток 41. Избыточная смазка стекает в .маслосборники 45, откуда через фильтры насосом 40 подается к разбрызгивател ям 37.

Через один-два оборота оси срабатывает реле времени и включает электродвигатели 50 и 43, нричем если на сферических опорах 19 позиции 1 не лежит ось, то включается конвейер 6, обеспечивающий передачу смазанной оси на гуммированные наклонные направляющие 8 и установку следующей оси на ролики 47 механизма нанесения смазки. С направляющих 8 ось скатывается па позицию 1 установки оси и улавливается сферическими опорами 19, при этом срабатывает конечный выключатель, установленный на опорах 19.

Одновременно в один такт с конвейером 6 срабатывают колесоотсекатели 10, управляющие подачей колес в кассеты 5. Колеса устанавливаются в кассеты вертикально между опорами 21 и поддерл ивающей планкой 23 гребнями на опорные бруски 22, замыкая конечные выклю15атели кассет.

После этого снова срабатывают колесоотсекатели, заняв исходное первоначальное положение, а также происходит включение в работу гидроцилиндров 31. При этом V-образные рычаги 29 поворачиваются так, что длпнные их плечи занимают рабочее положение. Выступы 34 подпружиненных втулок 33 оказываются в полости отверстия ступиц колес. Рабочее положение рычагов 29 фиксируется соответствующими конечными выключателями, дающими команду на срабатывание гидроприводов 25 вертикального перемео ения кассет 5. В процессе подъема кассет с колесами выступы 34 втулок 33 зацепляются за внутренние поверхности ст}ниц и поднимаются вместе с колесами вдоль рычагов 29 до тех пор, пока втулки 33 не коснутся конечных выключателей 36, укрепленных на рычагах 29. Срабатывание конечных выключателей 36 обеспечивает выключение гидроприводов 25 и

прекращение подъема колес, а также включение гидроцилиндров 31, устанавливающих V-образные рычаги 29 в нерабочее положение. Нерабочее положение V-образных рычагов и наличие оси на опорах 19 позиции 1 установки служат сигналом для срабатывания

гидроприводов 28, которые обеспечивают горизонтальное перемещение кассет на рамах 26 вдоль направляющих 27. При этом происходит навещивание правого и левого колес па ось. Конические втулки 52 и стаканы 53 на щейках и предподступичпых частях направляют колеса на заходной конус подступичных частей.

При достижении в полости гидропривода 28 установленного давления срабатывают гидравлические клапаны, воздействующие на гидроприводы 25 вертикального перемещения. Гидроприводы 25 опускают кассеты в крайнее нижнее положение, а колеса при этом остаются на оси. Достигнув нижнего положения, кассеты включают конечные выключатели, дающие команду па срабатывание гидроприводов 28.

Под действием гидроприводов 28 рамы 26 с кассетами устанавливаются в исходные положения, н процесс загрузки кассет колесами повторяется.

Ось с навешенными на позиции 1 установки оси колесами поднимается гидравлическим подъемником 20, когда кран-балка 13 с транспортирующей навесной тележкой 14 находится в крайнем положении над позицией установки оси.

После окончания подъема оси кран-балка 13 подходит к позиции 1 и останавливается над ней. Путевой конечный выключатель фиксирует это положение тележки и дает команду па подъемник 20, который опускает ось с навешенными колесами на захваты 63 тележки.

Крайнее нижнее положение подъемника 20 является сигналом для движения кран-балки 13 с тележкой 14. Ось с колеса,ми перемещается к прессу 11 и автоматически устанавливается в иоложении, обеспечивающем соосность ее с плунжером 65 пресса. Конечный выключатель, управляющий остановкой кранбалки 13 тележки в необходимом положении, дает сигнал начала запрессовки.

При этом заслонка 77 перекрывает отверстие толстостенной втулки 71, а заслонка 76 находится в верхнем положении.

Давление плунжера 65 пресса 11 передается через заслонку 77 па торец оси, а ступица запрессовываемого колеса опирается на опорную часть траверсы 17. Движение плунжера 65 при этом сообщается тележке 14 с захватами 63 посредством толкателя 66, упирающегося в раму 62. Тележка отходит от своего упора 72 и натягивает пружину 73. После окончания запрессовки правого колеса плунжер 65 с толкателем 66 возвращаются в исходное положение. Тележка вместе с захватами 63 и колесной парой под действием возвратной пружины 73 совершает обратное движение до упора 72, и ставится в центральном исходном положении.

Под действием конечного выключателя, связанного с обратным движением плунжера пресса, дается сигнал, и срабатывают гидроцилиндры 78 и 91. Первый из них обеспечивает опускание заслонки 76 в нижнее положепие, перекрывающее проем траверсы 17 пресса в опорпой части, а второй - посредством штока-рейки 90 и зубчатого сектора 89 поворачивает заслонку 77. В конце поворота заслонки 77 срабатывает конечный выключатель, управляющий гидроприводом 82 каретки 81. Под действием гидропривода 82 каретка 81

перемещается по направляющим 80, сжимая пружины 87.

Когда каретка 81 с заслонкой 77 оказываются в крайнем левом, а заслонка 76 в нижнем положениях, включается насос пресса, и

начинается запрессовка второго колеса.

При этом ось упирается торцом в заслонку 76, а толстостенная втулка 71 давит на торец ступицы левого колеса. Левый конец оси входит Б полость втулки 71.

Толкатель 66 упирается в раму 62, смещает

ее до касания упора 74 с внутренней гранью

правого колеса и останавливается. Далее при

движении плунжера пружина 67 сжимается.

Второе колесо запрессовывается до тех пор,

пока внутренняя грань этого колеса не коснется конечного выключателя 75, установленного на раме 62 захватов 63. Конечный выключатель 75 дает команду на выключение привода насоса плунжера 65 пресса и отход его в исходное полол ение.

Запрессованная колесная пара благодаря подвижным захватам 63 устанавливавается в центральном положении, при этом тележка 14 перемещается до упора 72.

Когда плунжер нресса оказывается в крайнем исходном полол ении, сработает механизм снятия и сквозной передачи в цех колесной пары. Шток подъемника 93 этого механизма

через траверу 98 обеспечивает поворот рельсового пути 94 относительно щарниров 96, соединяющих его с цеховой колеей. Головки рельсов пути 94 приподнимают колесную пару и снимают ее с захватов 63. А далее колесная пара но наклонным рельсам под собственным весом скатывается в цех на контроль. При движении колесная пара замыкает конечный выключатель, установленный на рельсовом пути после прохождения шарниров. Этот

выключатель дает сигнал и обеспечивает срабатывание подъемника 93, гидропривода 82 и гидроцилиндра 78, а также электропривода кран-балки 13 транспортируюшей тележки. Подъемник 93 возвращает рельсовый путь 94

в исходное положение. Из гидропривода 82 выходит масло, и каретка 81 механизма поворота и продольного перемещения заслонки 77 под действием возвратных пружин 87 возвращается в крайнее правое положение, при достижении которого срабатывает гидроцилиндр 91, и заслонка 77 поворачивается в первоначальное состояние, перекрывая отверстие толстостепной втулки 71. Гидроцилиндр 78 обеспечивает подъем в

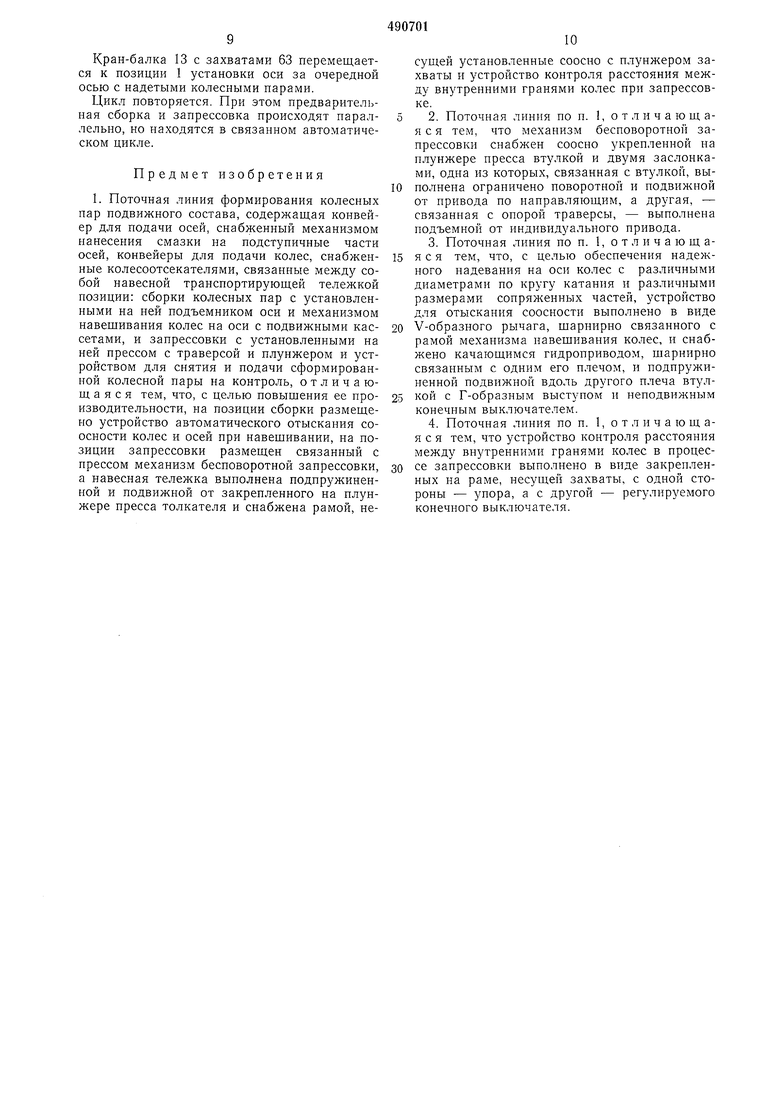

верхпее положение заслонки 76. Кран-балка 13 с захватами 63 перемещается к позиции 1 установки оси за очередной осью с надетыми колесными парами. Цикл повторяется. При этом предварительная сборка и запрессовка происходят параллельно, но находятся в связанном автоматическом цикле. Предмет изобретения 1. Поточная линия формирования колесных пар подвижного состава, содержащая конвейер для подачи осей, снабженный механизмом нанесения смазки на подступичные части осей, конвейеры для подачи колес, снабженные колесоотсекателями, связанные между собой навесной транспортирующей тележкой позиции: сборки колесных пар с установленными на ней подъемником оси и механизмом навещивания колес на оси с подвижными кассетами, и запрессовки с установленными на ней прессом с траверсой и плунжером и устройством для снятия и подачи сформированной колесной пары на контроль, отличающаяся тем, что, с целью повышения ее производительности, па позиции сборки размещено устройство автоматического отыскания соосности колес и осей при навешивании, на позиции запрессовки размещен связанный с прессом механизм бесповоротной запрессовки, а навесная тележка выполнена подпружиненной и подвижной от закрепленного на плунжере пресса толкателя и снабжена рамой, не510 15 20 2.5 30 сущей установленные соосно с плунжером захваты и устройство контроля расстояния между внутренними гранями колес при запрессовке. 2. Поточная линия по н. 1, отличающаяся тем, что механизм бесповоротной запрессовки снабжен соосно укрепленной на плунжере пресса втулкой и двумя заслонками, одна из которых, связанная с втулкой, выполнена ограничено поворотной и подвижной от привода по направляющим, а другая, - связанная с опорой траверсы, - выполнена подъемной от индивидуального привода. 3.Поточная линия по п. 1, о т л и ч а ю щ ая с я тем, что, с целью обеспечения надежного надевания на оси колес с различными диаметрами по кругу катания и различными размерами сопряженных частей, устройство для отыскания соосности выполнено в виде V-образного рычага, шарнирно связанного с рамой механизма навешивания колес, и снабжено качающимся гидроприводом, щарнирно связанным с одним его плечом, и подпружиненной подвижной вдоль другого плеча втулкой с Г-образным выступом и неподвижным конечным выключателем. 4.Поточная линия по п. 1, отличающаяся тем, что устройство контроля расстояния между внутренними гранями колес в процессе запрессовки выполнено в виде закрепленных на раме, несущей захваты, с одной стороны - упора, а с другой - регулируемого конечного выключателя.

5

//////У////////// // -/- /7/ /1/7/// /

/

26

Риг.2 А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования колесных пар подвижного состава и устройство для его осуществления | 1985 |

|

SU1344568A1 |

| "Пресс для демонтажа колесных пар | 1976 |

|

SU565803A1 |

| УСТАНОВКА ДЛЯ ЗАПРЕССОВКИ КОЛЕС И ТОРМОЗНЫХ ДИСКОВ НА ОСЬ КОЛЕСНЫХ ПАР | 2013 |

|

RU2538752C2 |

| Поточная линия ремонта шиберных затворов | 1990 |

|

SU1731428A1 |

| ПРЕСС ДЛЯ РАСФОРМИРОВАНИЯ И ФОРМИРОВАНИЯ КОЛЕСНЫХ ПАР | 2005 |

|

RU2295433C2 |

| СПОСОБ СБОРКИ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2009 |

|

RU2402414C1 |

| Установка для армирования керамических изделий | 1985 |

|

SU1346432A1 |

| ПОТОЧНАЯ ЛИНИЯ для ДЕМОНТАЖА РОЛИКОВЬ!Х БУКС | 1973 |

|

SU371103A1 |

| УСТАНОВКА ДЛЯ ЗАПРЕССОВКИ КОЛЕСНЫХ ПАР ВАГОНОВ МЕТРО | 2014 |

|

RU2556797C1 |

| Устройство для снаряжения боеприпасов | 1971 |

|

SU1841266A1 |

23

Щ

21

1 xfV

ili:-

21

Т

т/;Г J--7

kar

L.J ,

21

52

53

Э

5,9 60 6 18 19 .7

85

83 SO

82

д

i:

Y

4

11

P

87

8д

88

ft QM

. Sd S8

71 77

fVuz.S

91

90

I

89

It222 / 7

iVu,: Ю

Авторы

Даты

1975-11-05—Публикация

1972-07-17—Подача