Изобретение отнЪеится к автоматизации сборочных работ в машиностроении и может быть использовано при запрессовке штифтов в детали колесной системы трактора или автомобиля.

Целью изобретения является расширение технологических возможностей путем обеспечения сборки узлов типа картера бортовой передачи трактора Т-25.

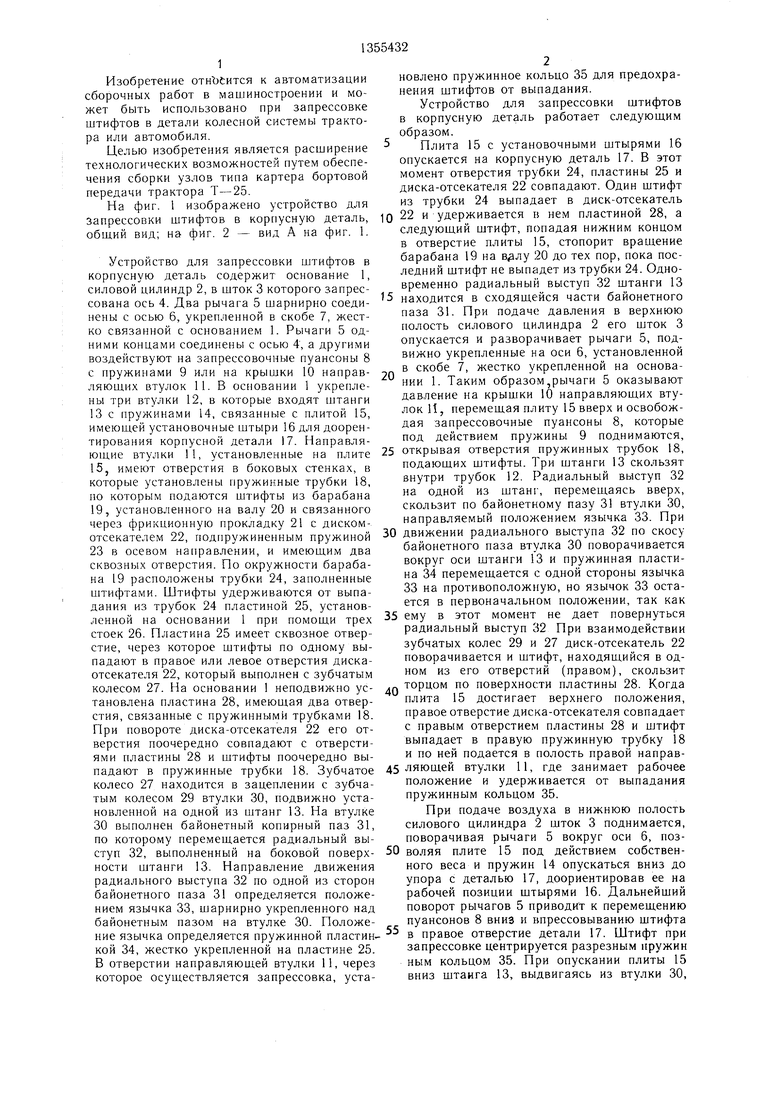

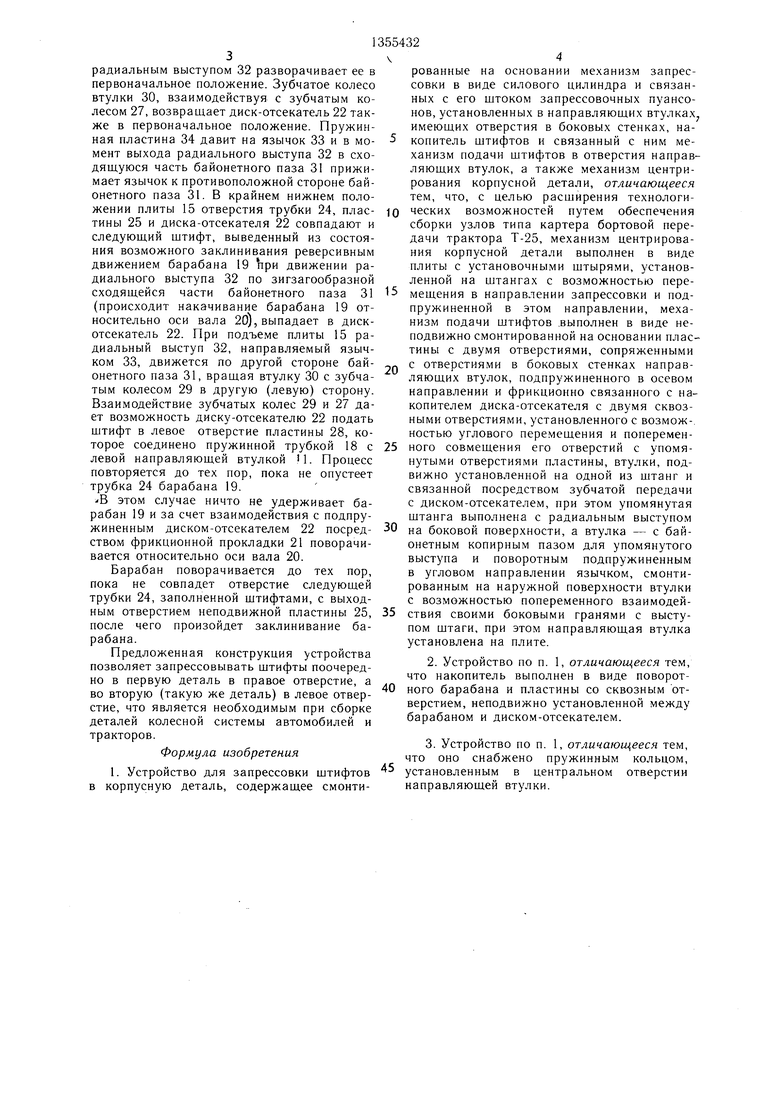

На фиг. 1 изображено устройство для запрессовки штифтов в корпусную деталь, обший вид; на фиг. 2 - вид А на фиг. 1.

Устройство для запрессоЕжи штифтов в корпусную деталь содержит основание 1, силовой цилиндр 2, в шток 3 которого запрессована ось 4. Два рычага 5 шарнирно соединены с осью 6, укрепленной в скобе 7, жестко связанной с основанием 1. Рычаги 5 одними концами соединены с осью 4, а другими воздействуют на запрессовочные пуансоны 8 с пружинами 9 или на крьшлки 10 направляющих втулок 11. В основании 1 укреплены три втулки 12, в которые входят штанги 13 с пружинами 14, связанные с плитой 15, имеющей установочные штыри 16 для доорен- тирования корпусной детали 17. Направляющие втулки 11, установле1г{ные на плите 15, имеют отверстия в боковых стенках, в которые установлены пружинные трубки 18, по которым подаются штифты из барабана 19, установленного на валу 20 и связанного через фрикционную прокладку 21 с диском10

новлено пружинное кольцо 35 для предохранения штифтов от выпадания.

Устройство для запрессовки штифтов в корпусную деталь работает следующим образом.

Плита 15 с установочными штырями 16 опускается на корпусную деталь 17. В этот момент отверстия трубки 24, пластины 25 и диска-отсекателя 22 совпадают. Один штифт из трубки 24 выпадает в диск-отсекатель 22 и удерживается в нем пластиной 28, а следующий штифт, попадая нижним концом в отверстие плиты 15, стопорит вращение барабана 19 на 20 до тех пор, пока последний штифт не выпадет из трубки 24. Одновременно радиальный выступ 32 штанги 13

15 находится в сходящейся части байонетного паза 31. При подаче давления в верхнюю полость силового цилиндра 2 его шток 3 опускается и разворачивает рычаги 5, подвижно укрепленные на оси 6, установленной в скобе 7, жестко укрепленной на основа- НИИ 1. Таким образом,рычаги 5 оказывают давление на крышки 10 направляющих втулок И, перемещая плиту 15 вверх и освобождая запрессовочные пуансоны 8, которые под действием пружины 9 поднимаются,

25 открывая отверстия пружинных трубок 18, подающих штифты. Три штанги 13 скользят внутри трубок 12. Радиальный выступ 32 на одной из штанг, перемещаясь вверх, скользит по байонетному пазу 3 втулки 30, направляемый положением язычка 33. При

отсекателем 22, подпружиненным пружиной 30 движении радиального выступа 32 по скосу

23 в осевом направлении, и имеюшим два сквозных отверстия. По окружности барабана 19 расположены трубки 24, заполненные штифтами. Штифты удерживаются от выпадания из трубок 24 пластиной 25, установленной на основании 1 при помощи трех стоек 26. Пластина 25 имеет сквозное отверстие, через которое щтифты по одному вы- пад,ают в правое или левое отверстия диска- отсекателя 22, который выполнен с зубчатым

байонетного паза втулка 30 поворачивается вокруг оси штанги 13 и пружинная пластина 34 перемещается с одной стороны язычка 33 на противоположную, но язычок 33 остается в первоначальном положении, так как 35 ему в этот момент не дает повернуться радиальный выступ 32 При взаимодействии зубчатых колес 29 и 27 диск-отсекатель 22 поворачивается и штифт, находящийся в одном из его отверстий (правом), скользит

колесом 27. На основании 1 неподвижно ус- 40 поверхности пластины 28. Когда тановлена пластина 28, имеющая два отверстия, связанные с пружинными трубками 18. При повороте диска-отсекателя 22 его отверстия поочередно совпадают с отверстиями пластины 28 и штифты поочередно выпадают в пружинные трубки 18. Зубчатое

плита 15 достигает верхнего положения, правое отверстие диска-отсекателя совпадает с правым отверстием пластины 28 и штифт выпадает в правую пружинную трубку 18 и по ней подается в полость правой направ- 45 ляющей втулки 11, где занимает рабочее

колесо 27 находится в зацеплении с зубчатым колесом 29 втулки 30, подвижно установленной на одной из штанг 13. На втулке 30 выполнен байонетный копирный паз 31, по которому перемещается радиальный выположение и удерживается от выпадания пружинным кольцом 35.

При подаче воздуха в нижнюю полость силового цилиндра 2 шток 3 поднимается, поворачивая рычаги 5 вокруг оси 6, позступ 32, выполненный на боковой поверх- 50 воляя плите 15 под действием собственности штанги 13. Направление движения радиального выступа 32 по одной из сторон байонетного паза 3 определяется положением язычка 33, щарнирно укрепленного над байонетным пазом на втулке 30. Положение язычка определяется пружинной пластинкой 34, жестко укрепленной на пластине 25. В отверстии направляющей втулки 11, через которое осуществляется запрессовка, уста55

ного веса и пружин 14 опускаться вниз до упора с деталью 17, доориентировав ее на рабочей позиции штырями 16. Дальнейший поворот рычагов 5 приводит к перемещению пуансонов 8 вниз и впрессовыванию штифта в правое отверстие детали 17. Штифт при запрессовке центрируется разрезным пружин ным кольцом 35. При опускании плиты 15 вниз щтаига 13, выдвигаясь из втулки 30,

0

новлено пружинное кольцо 35 для предохранения штифтов от выпадания.

Устройство для запрессовки штифтов в корпусную деталь работает следующим образом.

Плита 15 с установочными штырями 16 опускается на корпусную деталь 17. В этот момент отверстия трубки 24, пластины 25 и диска-отсекателя 22 совпадают. Один штифт из трубки 24 выпадает в диск-отсекатель 22 и удерживается в нем пластиной 28, а следующий штифт, попадая нижним концом в отверстие плиты 15, стопорит вращение барабана 19 на 20 до тех пор, пока последний штифт не выпадет из трубки 24. Одновременно радиальный выступ 32 штанги 13

5 находится в сходящейся части байонетного паза 31. При подаче давления в верхнюю полость силового цилиндра 2 его шток 3 опускается и разворачивает рычаги 5, подвижно укрепленные на оси 6, установленной в скобе 7, жестко укрепленной на основа- НИИ 1. Таким образом,рычаги 5 оказывают давление на крышки 10 направляющих втулок И, перемещая плиту 15 вверх и освобождая запрессовочные пуансоны 8, которые под действием пружины 9 поднимаются,

5 открывая отверстия пружинных трубок 18, подающих штифты. Три штанги 13 скользят внутри трубок 12. Радиальный выступ 32 на одной из штанг, перемещаясь вверх, скользит по байонетному пазу 3 втулки 30, направляемый положением язычка 33. При

0 движении радиального выступа 32 по скосу

30 движении радиального выступа 32 по скосу

байонетного паза втулка 30 поворачивается вокруг оси штанги 13 и пружинная пластина 34 перемещается с одной стороны язычка 33 на противоположную, но язычок 33 остается в первоначальном положении, так как 35 ему в этот момент не дает повернуться радиальный выступ 32 При взаимодействии зубчатых колес 29 и 27 диск-отсекатель 22 поворачивается и штифт, находящийся в одном из его отверстий (правом), скользит

40 поверхности пластины 28. Когда

плита 15 достигает верхнего положения, правое отверстие диска-отсекателя совпадает с правым отверстием пластины 28 и штифт выпадает в правую пружинную трубку 18 и по ней подается в полость правой направ- 45 ляющей втулки 11, где занимает рабочее

положение и удерживается от выпадания пружинным кольцом 35.

При подаче воздуха в нижнюю полость силового цилиндра 2 шток 3 поднимается, поворачивая рычаги 5 вокруг оси 6, позволяя плите 15 под действием собствен50 воляя плите 15 под действием собствен55

ного веса и пружин 14 опускаться вниз до упора с деталью 17, доориентировав ее на рабочей позиции штырями 16. Дальнейший поворот рычагов 5 приводит к перемещению пуансонов 8 вниз и впрессовыванию штифта в правое отверстие детали 17. Штифт при запрессовке центрируется разрезным пружин ным кольцом 35. При опускании плиты 15 вниз щтаига 13, выдвигаясь из втулки 30,

радиальным выступом 32 разворачивает ее в первоначальное положение. Зубчатое колесо втулки 30, взаимодействуя с зубчатым колесом 27, возвращает диск-отсекатель 22 также в первоначальное положение. Пружинная пластина 34 давит на язычок 33 и в момент выхода радиального выступа 32 в сходящуюся часть байонетного паза 31 прижимает язычок к противоположной стороне байонетного паза 31. В крайнем нижнем положении плиты 15 отверстия трубки 24, плас- ю тины 25 и диска-отсекателя 22 совпадают и следующий щтифт, выведенный из состояния возможного заклинивания реверсивным движением барабана 19 при движении радиального выступа 32 по зигзагообразной сходящейся части байонетного паза 31 15 (происходит накачивание барабана 19 относительно оси вала 20), выпадает в диск- отсекатель 22. При подъеме плиты 15 радиальный выступ 32, направляемый язычрованные на основании механизм запрессовки в виде силового цилиндра и связанных с его щтоком запрессовочных пуансонов, установленных в направляющих втулках имеющих отверстия в боковых стенках, на- 5 копитель щтифтов и связанный с ним механизм подачи щтифтов в отверстия направляющих втулок, а также механизм центрирования корпусной детали, отличающееся тем, что, с целью расщирения технологических возможностей путем обеспечения сборки узлов типа картера бортовой передачи трактора Т-25, механизм центрирования корпусной детали выполнен в виде плиты с установочными штырями, установленной на щтангах с возможностью перемещения в направлении запрессовки и подпружиненной в этом направлении, механизм подачи щтифтов .выполнен в виде неподвижно смонтированной на основании пластины с двумя отверстиями, сопряженными

ком 33, движется по другой стороне бай- с отверстиями в боковых стенках направ- онетного паза 31, вращая втулку 30 с зубча- ляющих втулок, подпружиненного в осевом

тым колесом 29 в другую (левую) сторону. Взаимодействие зубчатых колес 29 и 27 дает возможность диску-отсекателю 22 подать щтифт в левое отверстие пластины 28, которое соединено пружинной трубкой 18 с 25 левой направляющей втулкой П. Процесс повторяется до тех пор, пока не опустеет трубка 24 барабана 19. В этом случае ничто не удерживает барабан 19 и за счет взаимодействия с подпрунаправлении и фрикционно связанного с накопителем диска-отсекателя с двумя сквозными отверстиями, установленного с возможностью углового перемещения и попеременного совмещения его отверстий с упомянутыми отверстиями пластины, втулки, подвижно установленной на одной из штанг и связанной посредством зубчатой передачи с диском-отсекателем, при этом упомянутая щтанга выполнена с радиальным выступом

жиненным диском-отсекателем 22 посред- 30 на боковой поверхности, а втулка - с байством фрикционной прокладки 21 поворачивается относительно оси вала 20.

Барабан поворачивается до тех пор, пока не совпадет отверстие следующей трубки 24, заполненной щтифтами, с выходонетным копирным пазом для упомянутого выступа и поворотным подпружиненным в угловом направлении язычком, смонтированным на наружной поверхности втулки с возможностью попеременного взаимодейным отверстием неподвижной пластины 25, 35 ствия своими боковыми гранями с высту- после чего произойдет заклинивание ба-пом щтаги, при этом направляющая втулка

рабана.

Предложенная конструкция устройства позволяет запрессовывать щтифты поочередно в первую деталь в правое отверстие, а во вторую (такую же деталь) в левое отверстие, что является необходимым при сборке деталей колесной системы автомобилей и тракторов.

Формула изобретения

установлена на плите.

2.Устройство по п. 1, отличающееся тем, что накопитель выполнен в виде поворот40 ного барабана и пластины со сквозным отверстием, неподвижно установленной между барабаном и диском-отсекателем.

3.Устройство по п. 1, отличающееся тем, что оно снабжено пружинным кольцом.

1. Устройство для запрессовки щтифтов установленным в центральном отверстии в корпусную деталь, содержащее смонти-направляющей втулки.

рованные на основании механизм запрессовки в виде силового цилиндра и связанных с его щтоком запрессовочных пуансонов, установленных в направляющих втулках имеющих отверстия в боковых стенках, на- копитель щтифтов и связанный с ним механизм подачи щтифтов в отверстия направляющих втулок, а также механизм центрирования корпусной детали, отличающееся тем, что, с целью расщирения технологических возможностей путем обеспечения сборки узлов типа картера бортовой передачи трактора Т-25, механизм центрирования корпусной детали выполнен в виде плиты с установочными штырями, установленной на щтангах с возможностью перемещения в направлении запрессовки и подпружиненной в этом направлении, механизм подачи щтифтов .выполнен в виде неподвижно смонтированной на основании пластины с двумя отверстиями, сопряженными

с отверстиями в боковых стенках направ- ляющих втулок, подпружиненного в осевом

направлении и фрикционно связанного с накопителем диска-отсекателя с двумя сквозными отверстиями, установленного с возможностью углового перемещения и попеременного совмещения его отверстий с упомянутыми отверстиями пластины, втулки, подвижно установленной на одной из штанг и связанной посредством зубчатой передачи с диском-отсекателем, при этом упомянутая щтанга выполнена с радиальным выступом

на боковой поверхности, а втулка - с байна боковой поверхности, а втулка - с байонетным копирным пазом для упомянутого выступа и поворотным подпружиненным в угловом направлении язычком, смонтированным на наружной поверхности втулки с возможностью попеременного взаимодействия своими боковыми гранями с высту- пом щтаги, при этом направляющая втулка

установлена на плите.

2.Устройство по п. 1, отличающееся тем, что накопитель выполнен в виде поворотного барабана и пластины со сквозным отверстием, неподвижно установленной между барабаном и диском-отсекателем.

3.Устройство по п. 1, отличающееся тем, что оно снабжено пружинным кольцом.

установленным в центральном отверстии направляющей втулки.

Вид А

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки штифтов | 1988 |

|

SU1637997A1 |

| Устройство для запрессовки штифтов в корпусные детали | 1990 |

|

SU1768367A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для запрессовки деталей типа вал-втулка | 1978 |

|

SU770723A1 |

| Загрузочное устройство | 1987 |

|

SU1484574A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Устройство для запрессовки втулок | 1984 |

|

SU1303357A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

Изобретение относится к автоматизации сборочных работ в машиностроении и может быть использовано при запрессовке штифтов в детали колесной системы трактора или автомобиля. Целью изобретения является расширение технологических возможностей путем обеспечения сборки узлов типа картера бортовой передачи трактора Т-25. Устройство содержит основание 1, разме- ш,енный на нем силовой цилиндр 2, рычаги 5. плиту 15 с установочными штырями 16, на которой расположены направляющие втулки 11. На плите 15 установлены три и1танги 13. Из барабана 19 через отверстия в пластине 25 и одно из двух отверстий в диске-от- секателе 22 и пластине 28 погтрубкам 18 штифты поочередно подаются в направляю- шие втулки. Поступате.тьное движение одной из штанг 13 преобразуется во враш,атель- ное движение втулок (В) 30. Поворот в правую или левую сторону В 30 определяется тем, по какой стороне байонетного паза скользит выступ 32. Переход к загрузке штифтов из очередной трубки 24 барабана 19 осушестБЛяется за счет фрикционного взаимодействия диска 22 и барабана. За счет зигзагообразной формы сходящейся части байонетного паза В 30 обеспечивается покачивание барабана, что исключает заклинивание штифта в момент его выпадания в диск-отсекатель 22. 2 з.п. ф-лы, 2 ил. (Л

| Косилов В | |||

| В | |||

| Технологические основы проектирования автоматического сборочного оборудования | |||

| М.: Машиностроение, 1976, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

Авторы

Даты

1987-11-30—Публикация

1986-02-07—Подача