Изобретение относится к машиностроению, станкостроению и приборостроению и может быть использовано при автоматизации сборочных работ.

Цель изобретения - улучшение качества собираемых узлов за счет использования предварительной ориентации завинчиваемых шпилек устройством для их передачи в зону сборки.

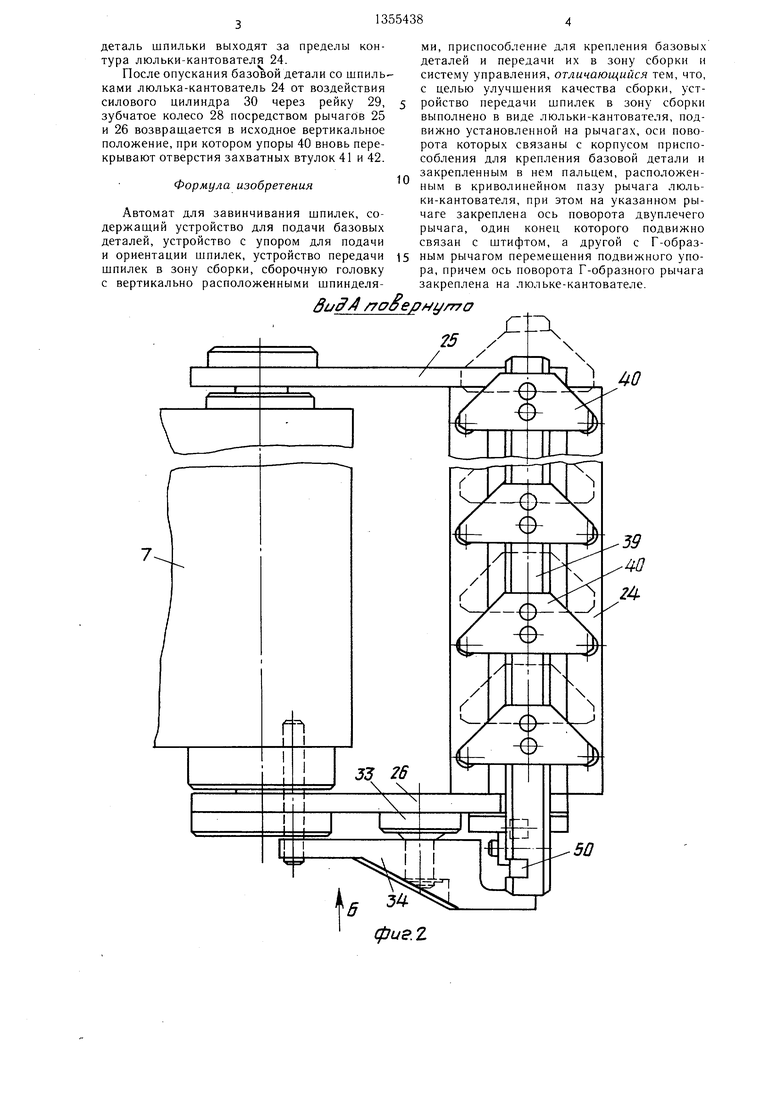

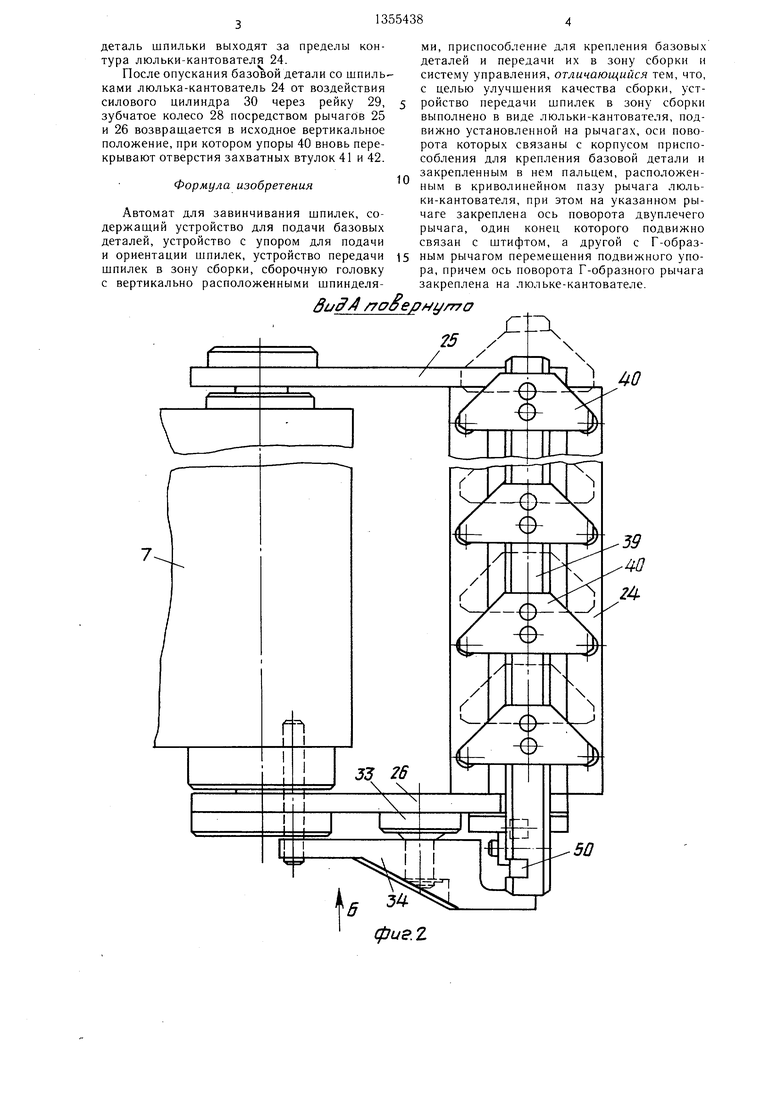

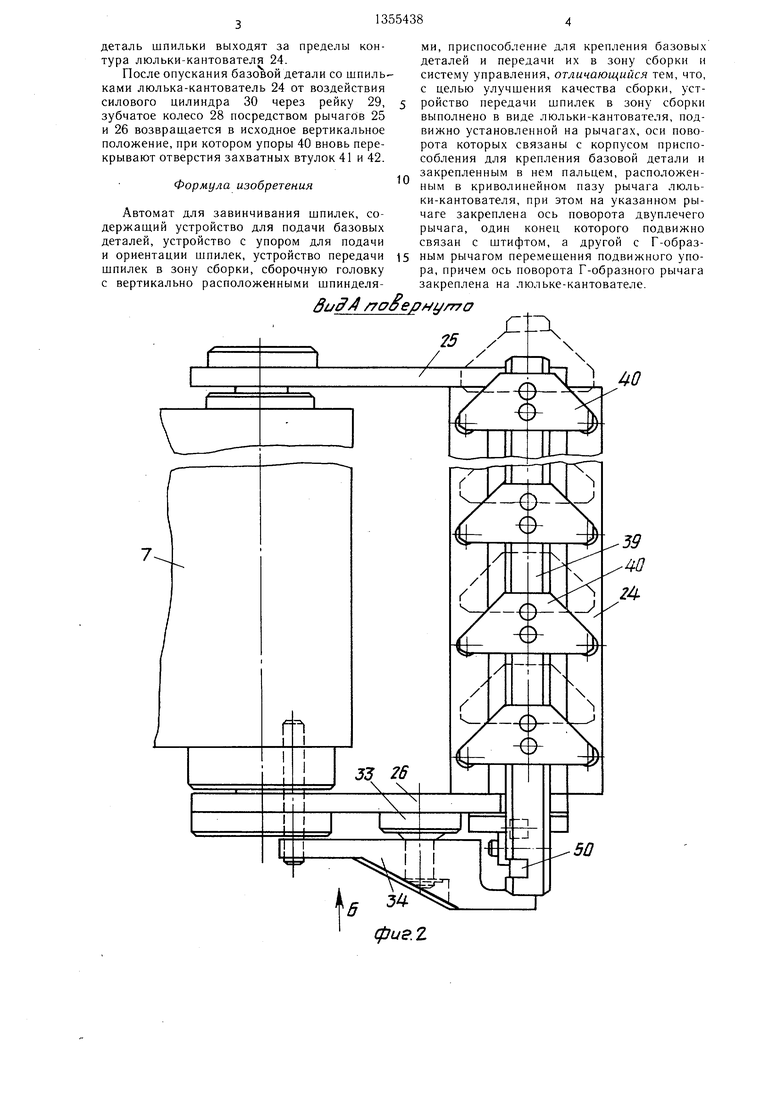

На фиг. 1 изображен автомат, обш.ий вид; на фиг. 2 - вид А на фиг. 1 (на отсекатель с шиберами и на рычаг с дугообразным пазом и кулису); на фиг. 3 - вид Б на фиг. 2 (на кронштейн с дугообразным пазом, кулису и торец отсека- теля); на фиг. 4 - вид В на фиг. 3 (на отсекатель и Г-образный рычаг); на фиг. 5 - разрез Г-Г на фиг. 4 (по отсекателю с шибером и по захватам шпильки).

Автомат для завертывания шпилек содержит станину 1 и размешенную на ней стойку 2, на которой смонтирован с возможностью вертикального перемещения силовой стол 3 с многошпиндельной коробкой 4 завер- тываюших шпинделей 5 с патронами 6.

На станине размещено приспособление 7 для крепления базовой детали, которая поступает в него по планкам 8 транспортера 9. Приспособление 7 снабжено механизмом подъема базовой детали, выполненным в виде клина 10 и толкателя 11, при этом клин 10 связан с цилиндром 12. На толкателе 11 закреплена рейка 13 с упорами 14 и 15, зацепленная с зубчатым колесом 16, закрепленным на валу 17, который выполнен в виде зубчатого колеса, зацепленного с рейкой 18, закрепленной на штоке силового цилиндра 19. На корпусе приспособления 7 закреплено загрузочное устройство 20, состоящее из подающего механизма в виде плиты 21 с толкателями 22 и силового цилиндра 23 перемешения плиты 21. Там же расположено устройство передачи шпилек в зону сборки, выполненное в виде люльки-кантователя 24, связанной двумя рычагами 25 и 26 с осью 27 привода поворота, на которой смонтировано зубчатое колесо 28, взаимодействующее с рейкой 29, закрепленной на штоке силового цилиндра 30.

В рычаге 26 выполнен дугообразный паз 31, сквозь который пропущен палец 32, неподвижно закрепленный в корпусе приспособления 7.

На рычаге 26 закреплена ось 33, на которой с возможностью поворота размещен двуплечий рычаг 34 с пазами 35 и 36, при этом в пазу 36 расположен палец 32.

В направляющих планках 37 и 38 люльки-кантователя 24 размещен ползун 39 отсе- кателя, на котором закреплено несколько упоров 40, ограничивающих перемещение шпилек, размещенных в захватных втулках 41 и 42 люльки-кантователя 24.

В захватных втулках 41 и 42 выполнены радиальные пазы 43 и 44, в которых

установлены с возмом ностью осевого перемещения телескопические толкатели 45 и 46, подпружиненные один относительно другого пружиной 47.

Каждый упор 40 ограничивает перемещение двух шпилек, размещенных в захватных втулках 41 и 42.

На люльке-кантователе 24 размещен крон- щтейн 48 с осью 49, на которой смонтирован Г-образный рычаг 50. Одно плечо рычага 50 взаимодействует с ползуном 39, а другое входит в паз 35 двуплечего рычага 34, обеспечивая перемещение ползуна 39.

Автомат работает следующим образом. 5 По планкам 8 базовая деталь перемещается транспортером 9 и поступает на рабочую позицию в приспособление 7.

В исходном положении люлька-кантователь 24 располагается вертикально. При этом упоры 40 на ползуне 39 перекрывают от- 0 верстия захватных втулок 41 и 42. Механизм загрузки подает в питатель 20 комплект шпилек, после чего силовой цилиндр 23 перемещает плиту 21 вперед и толкателями 22 выталкивает шпильки в захват- J ные втулки 41 и 42 люльки-кантователя 24 до упора с упоры 40. После этого люлька 24 со шпильками поворачивается в горизонтальное положение посредством рычагов 25 и 26 вокруг оси 27 с помощью силового цилиндра 30, рейки 29 и зубчатого Q колеса 28. Одновременно с этим происходит поворот двуплечего рычага 34 на оси 33 под воздействием закрепленного в корпусе приспособления 7 пальца 32. В результате поворота рычага 34 поворачивается и расположенный на оси 49 Г-образный рычаг 50, 5 передвигающий упоры 40, которые открывают отверстия захватных втулок 41 и 42. После поворота люльки-кантователя 24 силовой цилиндр 19 перемещает рейку 18, которая вращает зубчатое колесо 16 с валом 17, выполненным в виде зубчатого 0 колеса, которое перемещает рейку 13 и тем самым закрепляет базовую деталь поджимом ее к опорным поверхностям корпуса приспособления 7 и заклиниванием клином 10.

.с Включается на опускание многошпиндельная коробка 4 с патронами 6, которые захватывают и завинчивают щпильки в базовую деталь.

После того, как шпилька будет завинчена в базовую деталь поступает коман- Q да от специального устройства контроля параметров затяжки на остановку патронов 6 и освобождение патронами шпилек, после чего многошпиндельная коробка 4 возвращается в исходное положение, а силовой цилиндр 12 извлекает клин 10, 5 освобождая базовую деталь, которая под воздействием силового цилиндра 19 через рейки 13 и 18, вал 17 и колесо 16 толкателем 11 опускается в исходное положение, при котором ввернутые в базовую

деталь шпильки выходят за пределы контура люльки-кантователя 24.

После опускания базовой детали со шпиль-- ками люлька-кантователь 24 от воздействия силового цилиндра 30 через рейку 29, зубчатое колесо 28 посредством рычагов 25 и 26 возвраш,ается в исходное вертикальное положение, при котором упоры 40 вновь перекрывают отверстия захватных втулок 41 и 42.

Формула изобретения

ми, приспособление для крепления базовых деталей и передачи их в зону сборки и систему управления, отличающийся тем, что, с целью улучшения качества сборки, уст- 5 ройство передачи шпилек в зону сборки выполнено в виде люльки-кантователя, подвижно установленной на рычагах, оси поворота которых связаны с корпусом приспособления для крепления базовой детали и закрепленным в нем пальцем, расположенным в криволинейном пазу рычага люльки-кантователя, при этом на указанном рычаге закреплена ось поворота двуплечего рычага, один конец которого подвижно связан с штифтом, а другой с Г-образАвтомат для завинчивания шпилек, содержащий устройство для подачи базовых деталей, устройство с упором для подачи и ориентации шпилек, устройство передачи 15 ным рычагом перемещения подвижного упо- шпилек в зону сборки, сборочную головкура, причем ось поворота Г-образного рычага

с вертикально расположенными шпинделя-закреплена на люльке-кантователе.

3fj /7СУ ернуг77О

V

ми, приспособление для крепления базовых деталей и передачи их в зону сборки и систему управления, отличающийся тем, что, с целью улучшения качества сборки, уст- ройство передачи шпилек в зону сборки выполнено в виде люльки-кантователя, подвижно установленной на рычагах, оси поворота которых связаны с корпусом приспособления для крепления базовой детали и закрепленным в нем пальцем, расположенным в криволинейном пазу рычага люльки-кантователя, при этом на указанном рычаге закреплена ось поворота двуплечего рычага, один конец которого подвижно связан с штифтом, а другой с Г-образным рычагом перемещения подвижного упо- ра, причем ось поворота Г-образного рычага

V

0

фиг.2

dtjffб по8ерну/т о

иг.

В

Фаг.5

Составитель А. Короткое

Редактор Н. ГорватТехред И. ВересКорректор Л. Патай

Заказ 5460/15Тираж 970Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035 Москва, Ж--35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| ЛИНИЯ ПОДГОТОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ К СБОРКЕ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1996 |

|

RU2127002C1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Линия спутникового типа | 1989 |

|

SU1646798A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ ШПИЛЕК | 1973 |

|

SU433007A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2006 |

|

RU2323077C2 |

Изобретение относится к станкостроению и может найти применение в сборочных работах. Автомат обеспечивает завертывание шпилек в труднодоступных мес23 2 тах при работе вертикальными шпинделями с плаваюш,ими патронами, обеспечивая улучшение качества. Автомат содержит приспособление 7, снабженное механизмом подъема стола с рейкой 13, а на приспособлении 7 размеш,ено загрузочное устройство 20, сосояш,ее из подаюш,его механизма в виде плиты 21 с толкателями 22 и захватного механизма. Последний выпо,д- нен.в виде люльки-кантователя 24, на рычаге поворота которой размеш,ен двуплечий рычаг с пазами на концах, один из которых обкатывается вокруг неподвижного пальца, размещенного в дугообразном пазу рычага, а отсекатель выполнен в виде ползуна с упорами, размещенного на люльке-кантователе 24 и связанного посредством Г-образноро рычага с другим осевым пазом рычага. 5 ил. i О) со СП СП 4: СО ОО

| Устройство для завинчивания крепежных деталей | 1974 |

|

SU626931A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сборочная машина | 1975 |

|

SU557905A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-30—Публикация

1985-10-16—Подача