(5 4)СТАНОК ДЛЯ СБОРКИ УЗЛОВ ЗАПРЕССОВКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для монтажа шины на обод колеса транспортного средства | 1983 |

|

SU1117233A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Автомат для сборки запрессовкой ушковых пуговиц | 1987 |

|

SU1500461A1 |

| Устройство для сборки изделий сзАВАльцОВКОй | 1978 |

|

SU799875A1 |

| Установка для армирования керамических изделий | 1985 |

|

SU1346432A1 |

| Станок для сборки в пакет пластин коллекторов электрических машин | 1977 |

|

SU729711A1 |

1

Изобретение относится к механосборочному производству, в частности к оборудованию для сборки запрессовкой двух подшипников в паразит- j ную шестерню с одновременной установкой между подшипниками разрезного стопорного кольца и дистанцион-. ного кольца.

Известно устройство для сборки талей запрессовкой, содержащее смонтированный на колонне станины приводной поворотный стол с размещенными на нем по технологическому циклу собираемыми деталями с мехапиз- . мами их поштучной выдачи, рабочий орган в виде пресса и сбрасыватель 1.

Однако такое устройство обеспечивает запрессовку в корпус одной детали только одного типоразмера. jn

Целью изобретения является обеспечение сборки разных по типоразмерам узлов паразитной шестерни, включающей зубчатое колесо, подшипники, стопорное разрезное и дистанционное 25 кольца, а также повышение производительности. .,

Это достигается тем, что в предложенном станке привод поворотного стола выполнен в виде смонтированной соосно на колонне станины шестерни реечной передачи, кулачка, жестко соединенного с шестерней,- и делительного диска стола с фиксатором его положения, связанного через храповой механизм с шестерней, а также двуплечего рычага, закрепленного на станине и взаимодействующего одним концом с профилированной поверхностью кулачка, а другим - с фиксатором делительного диска.

Механизм поштучной выдачи выполнен в виде установленной соосно на колонне поворотной планшайбы с профилированными пазами, тяг, с закрепленными на одних концах роликами, расположенными в Профилированных пазах планшайбы/- а другими концами связанных с, кассетами, а также вала, размещенного соосно внутри колонны и связанного с планшайбой через рычаг, закрепленный на его верхнем конце, и через взаимодействующие между собой другой рычаг, закрепленный иа нижнем конце вал4, и дополнительный двуплечий рычаг, закрепленный на станине, с кулачком, в профилированном пазу которого размещен свободный Конец дс5полнитёльного двуплечего рычага.

Приспособление для сборки выполнено в виде соосно расположенных в центрирующей подпружиненной обойме кулачкового патрона с подпружиненными рычагами и упораМи, а также свяэанйого с исполнительным органом центрирующего подпружиненного толкателя, с наружной конусной кольцевой проточкой, в которой размещены одни концы упоров, воздействующих други ми концами через подпружиненные рычаги на кулачки патронов для сжатия стопорного разрезного кольца.

Сбрасыватель станка снабжен делителем потока, выполненным в виде шарнирно закрепленной на нем качалки с тремя выступами..

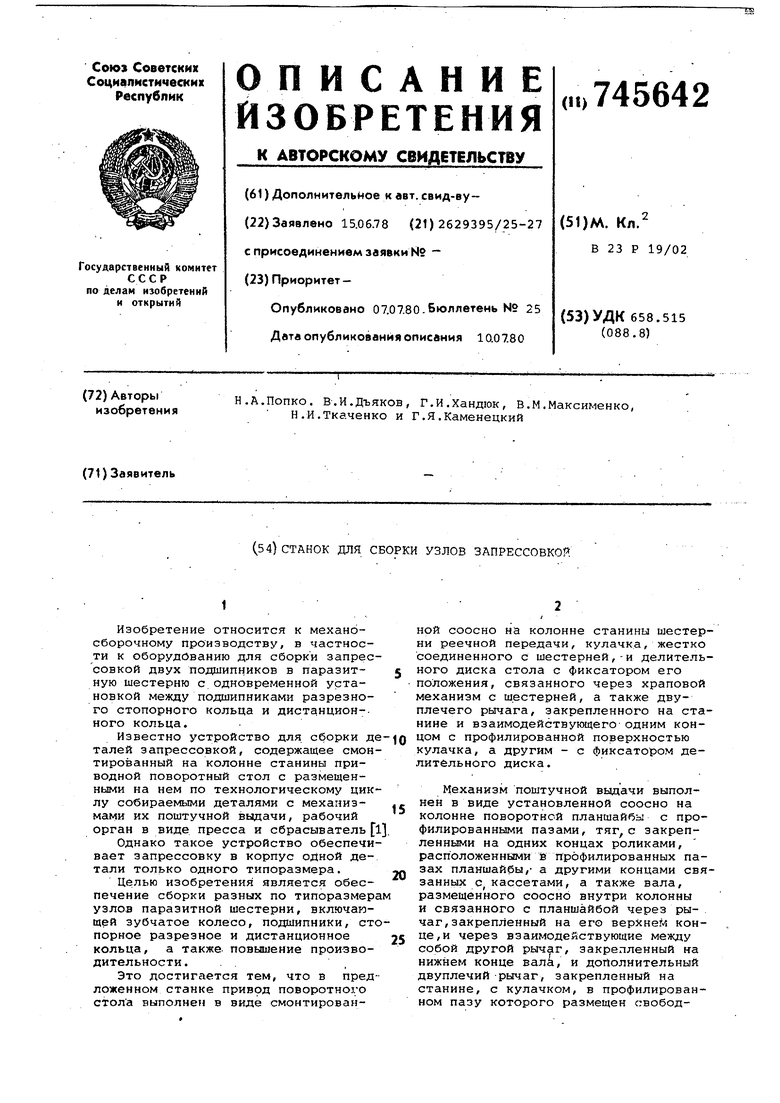

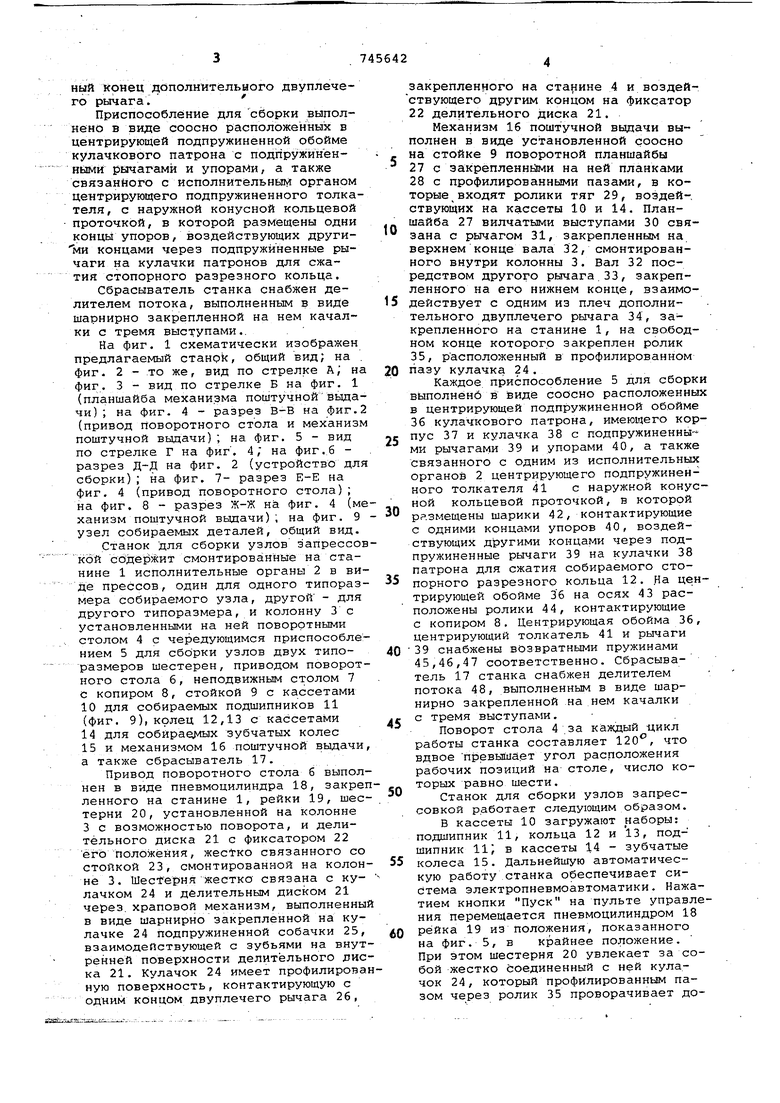

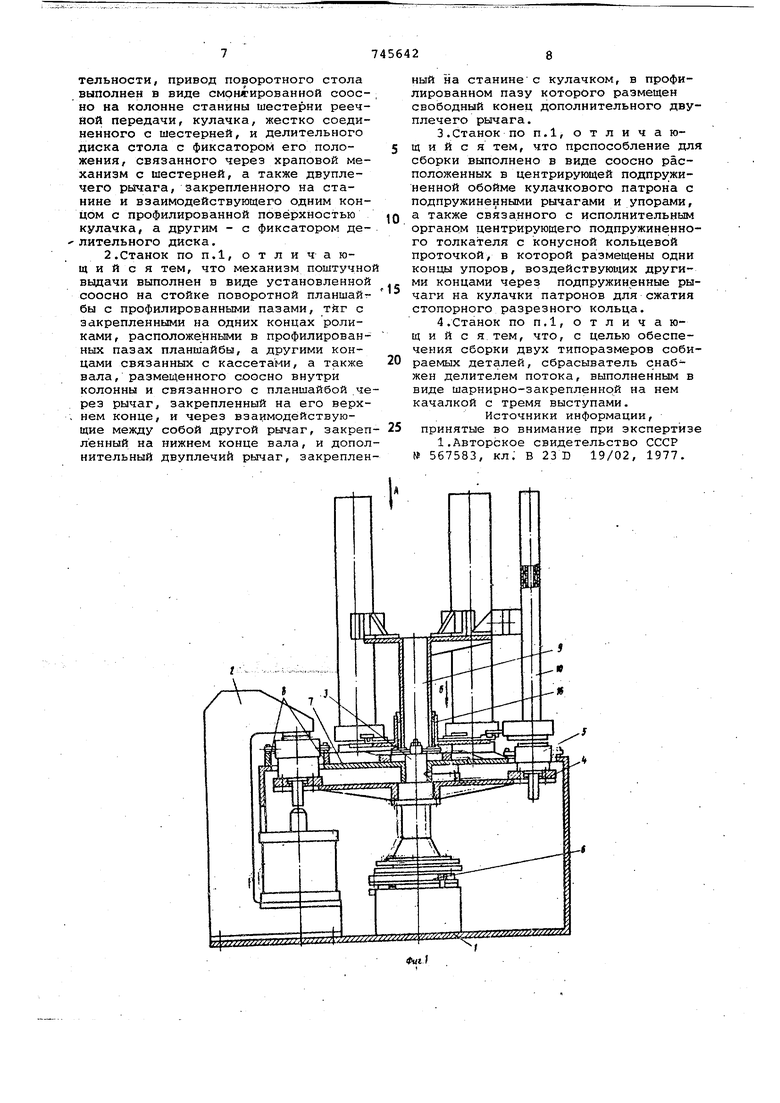

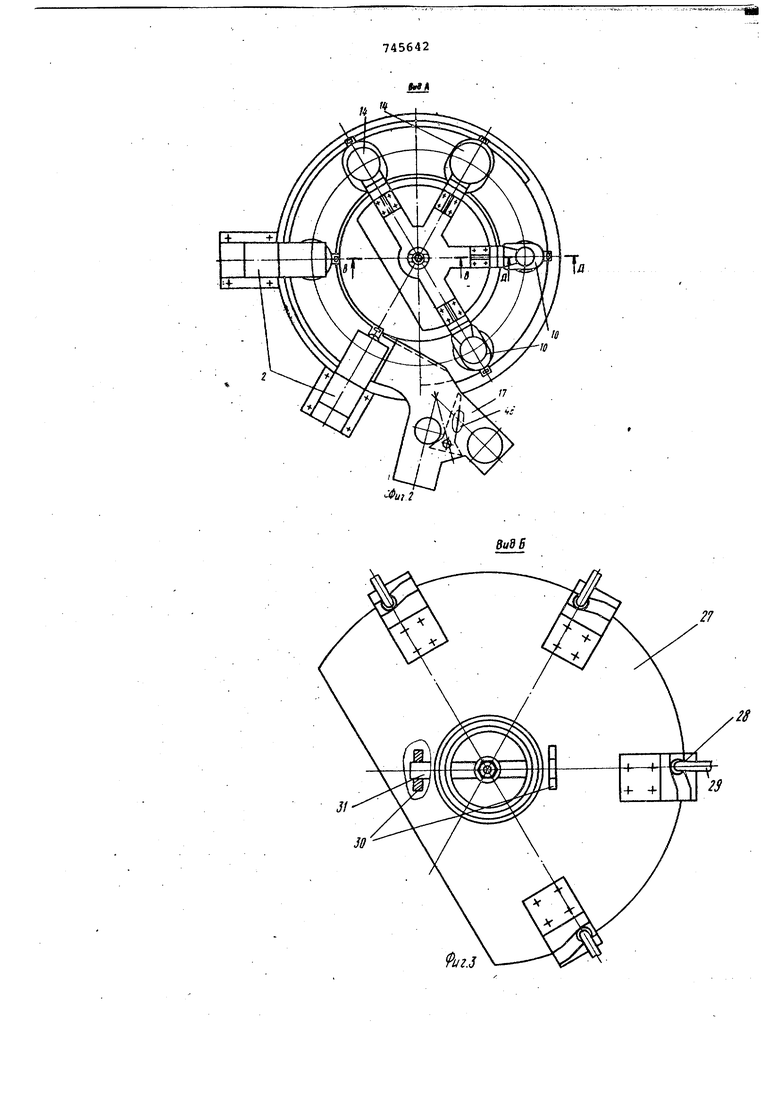

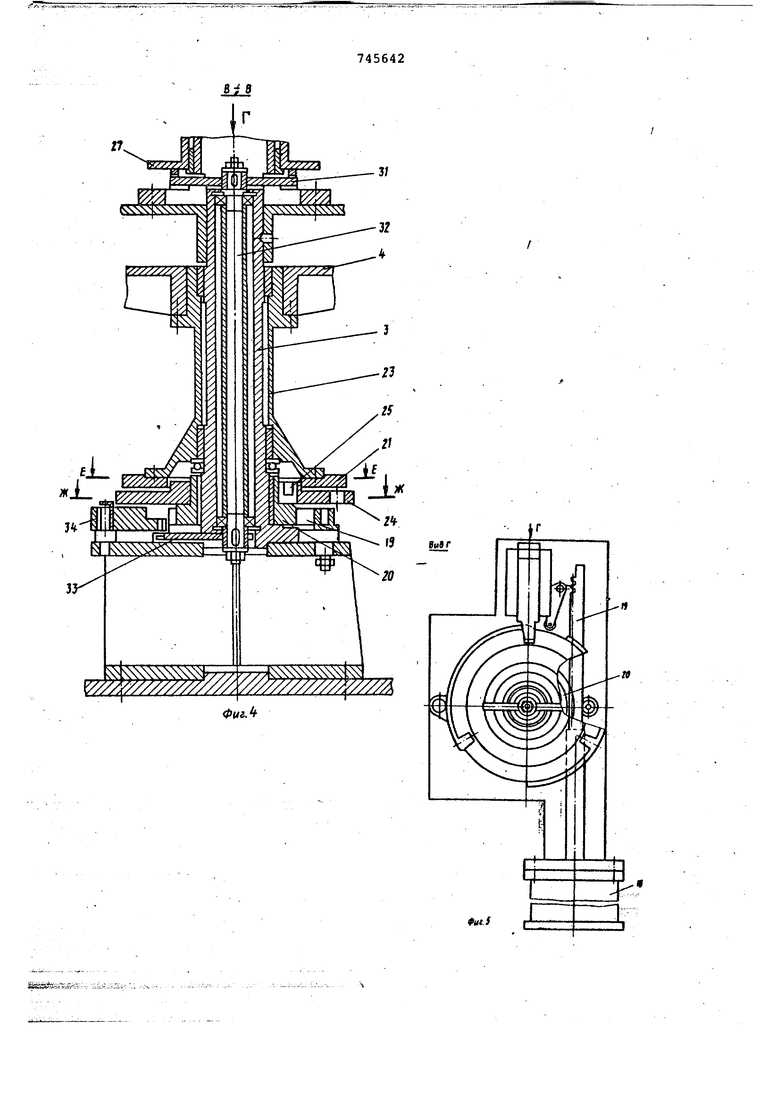

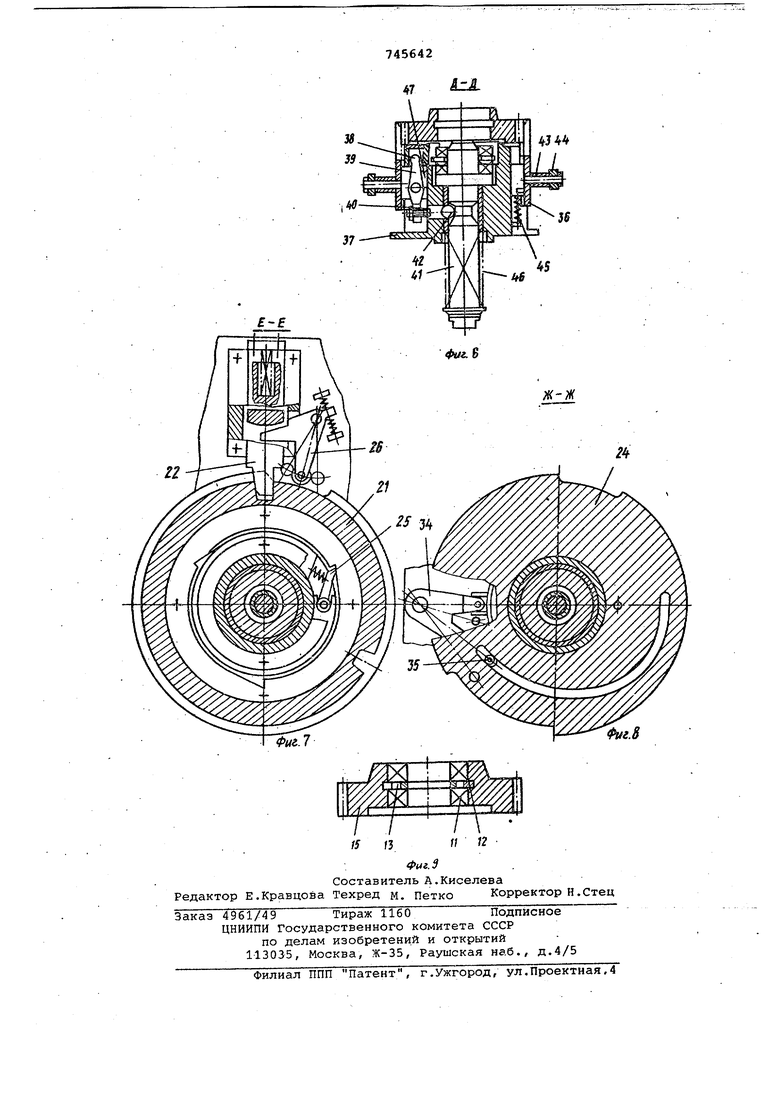

На фиг. 1 схематически изображен предлагаемый станок, общий вид; на . фиг. 2 - то же, вид по стрелке А; на фиг. 3 - вид по стрелке Б на фиг. 1 (планшайба механизма поштучнойвыдачи) ; на фиг. 4 - разрез В-В на фиг.2 (привод поворотного стола и механизм поштучной выдачи); на фиг. 5 - вид по стрелке Г на фиг . 4; на фиг. 6 разрез на фиг. 2 (устройство для сборки); на фиг. 7- разрез Е-Е на фиг. 4 (привод поворотного стола) ; на фиг. 8 - разрез Ж-Ж на фиг. 4 (механизм поштучной выдачи); на фиг. 9 узел собираемых деталей, общий вид.

Станок для сборки узлов запрессовкой содеЕ55 сит смонтированные на станине 1 исполнительные органы 2 в виде прессов, один для одного типоразмера собираемого узла, другой - для другого типоразмера, и колонну 3 с установленными на ней поворотными столом 4 с чередующимся приспособле:нием 5 для сборки узлов двух типоразмеров шестерен, приводом поворотного стола б, неподвижным столом 7 с копиром 8, стойкой 9 с кассетами 10 для собираемых подшипников 11 (фиг. 9), колец 12,13 с кассетами

14для собйрае 1ых зубчатых колес

15и механизмом 16 поштучной выдачи, а также сбрасыватель 17.

Привод поворотного стола б выполнен в виде пневмоцилиндра 18, закрепленного на станине 1, рейки 19, шестерни 20, установленной на колонне 3 с возможностью поворота, и делительного диска 21 с фиксатором 22 его положения, жестко связанного со стойкой 23, смонтированной на колонне 3. Шестерняжестко связана с кулачком 24 и делительным диском 21 через, храповой механизм, выполненный в виде шарнирно закрепленной на кулачке 24 подпружиненной собачки 25, взаимодействующей с зубьями на внутренней поверхности делительного диска 21. Кулачок 24 имеет профилированную поверхность, контактирующую с одним концом двуплечего рычага 26,

,.;-.,.- -.- закрепленного на станине 4 и воздействующего другим концом на фиксатор 22 делительного диска 21.

Механизм 16 поштучной выдачи выполнен в виде установленной соосно на стойке 9 поворотной планшайбы

27с закрепленнйми на ней планками

28с профилированными пазами, в которые входят ролики тяг 29, воздай-, ствующих на кассеты 10 и 14. Планшайба 27 вилчатыми выступами 30 связана с рычагом 31, закрепленны 1 на верхнем конце вала 32, смонтированного внутри колонны 3. Вал 32 посредством другого рычага.33, закрепленного на его нижнем конце, взаимодействует с одним из плеч дополнительного двуплечего рычага 34, закрепленного на станине 1, на свободном конце которог.о закреплен ролик 35, расположенный в профилированном пазу кулачка 24.

Каждое приспособление 5 для сборк выполненб в виде соосно расположенны в центрирующей подпружиненной об.ойме 36 кулачкового патрона, имеющего корпус 37 и кулачка 38 с подпружиненными рычагами 39 и упорами 40, а также связанного с одним из исполнительных органо13 2 центрирующего подпружиненного толкателя 41 с наружной конусной кольцевой проточкой, в которой рр.змещены шарики 42, контактирующие с одними концами упоров 40, воздействующих другими концами через подпружиненные рычаги 39 на кулачки 38 патрона для сжатия собираемого стопорного разрезного кольца 12. На центрирующей обойме Зб на осях 43 расположены ролики 44, контактирующие с копиром 8, Центрирующая обойма 36, центрирующий толкатель 41 и рычаги 39 снабжены возвратными пружинами 45,46,47 соответственно. Сбрасыватель 17 станка снабжен делителем потока 48, выполненным в виде шарнирно закрепленной на нем качалки с тремя выступами.

Поворот стола 4 .за каждый цикл работы станка составляет , что вдвое превышает угол расположения рабочих позиций на столе, число которых равно шести.

Станок для сборки узлов запрессовкой р.аботает следующим образом.

В кассеты 10 загружают наборы: подшипник 11, кольца 12 и 13, подшипник 11J в кассеты 14 - зубчатые колеса 15. Дальнейшую автоматическую работу станка обеспечивает система электропневмоавтоматики. Нажатием кнопки Пуск на пульте управления перемещается пневмоцилиндром 18 рейка 19 из положения, показанного на фиг. 5, в крайнее положение. При этом шестерня 20 увлекает за собой жестко соединенный с ней кулачок 24, который профилированным пазом через ролик 35 проворачивает дополнительный двуплечий рычаг 34. Второе плечо дополнительного двуплечего рычага 34, воздействуя на другой рычаг 33, вращает вал 32, закрепленный на нем рычаг 31 и через вильчатые выступы 30 планшайбу 27 с расположенными на ней плг-пками 28 с профилированными пазами. Последние перемещая тяги. 29, открывают кассеты 10 и 14, производится загрузка каждого приспособления 5 для сборки собираемыми деталями.

В описанном цикле кулачок 24, вращаясь по часовой стрелке, наружной профилированной поверхностью воздействует на плечо двуплечего рычага 26 отжимая плечо от выступа фиксатора 2 фиксирующего делительный диск 21 и поворотный стол 4 от поворота, По окончании вращения плечо двуплечего рычага 26 сходит с выступающей части профилированной поверхности кулачка 24, и двуплечий рычаг 26 занимает исходное положение. Одновременно шарнирно встроенная в кулачок 24 подпружиненная собачка 25 проходит над зубом, выполненным на внутренней поверхности делительного диска 21. В это же время ходом исполнительных органов 2 производится сборка загруженных в приспособления 5 для сборки комплектов собираемых деталей, находящихся на позиции запрессовки. Исполнительный орган 2, воз 1ействуя на нижний торец центрирующего толкателя 41, перемещает егО по вертикали. .Конусная проточка на толкателе 41 через шарики 42, упоры 40 и рычаги 39 перемещают кулачки 38, отжимаю щие стопорное разрезное кольцо 12. К моменту подхода к отверстию зубчатого колеса 15 разрезное кольцо 12 Сжимается кулачками 38 до диаметра подшипников 11. Зубчатое колесо в процессе запрессовки удерживается на оси приспособления для сборки 5 центрирующей обоймы 36, которая при вращении поворотного стола 4, взаимодействуя роликами 44, вращающимися на оси 43 с копирами 8, приподнимается над плоскостью укладки зубчатого колеса 15 на приспособление для сборки 5, на позиции его загрузки и сборки. От вертикального перемещения при запрессовке зубчатое колесо 15 удерживается кронштейном исполнительного органа.

По окончании процесса запрессовки и возврата исполнительного органа 2 в исходное положение пружины 46 и 47 возвращают толкатель 41 и рычаг 39 с кулачком 38 в исходное положение и системой электропневмоавтоматики подается команда на поворот поворотного стола 4.

Шток пневмоцилиндра 18 выдвигается, перемещает рейку 19, вращая шестерню, а вместе с ней и кулачок 24 против часовой стрелки.

Планшайба 27 с планками 28 возвращается в исходное положение, подготавливая к выдаче из кассет 10 и 14 следующий комплект деталей. Наружная профилированная поверхность кулачка 24 воздействует на плечо двуплечего рычага 26, второе его плечо, нажимая на выступ фиксатора 22, выводит последний из делительного диска

0 21. При последующем вращении кулачка 24 шарнирно закрепленная в нем подпружиненная собачка 25 храпового механизма упирается в зуб, выполненный на внутренней поверхности дели5тельного диска 21, поворачивает его, а вместе с ним стойку 23 с поворотным столом 4. По окончании хода штока пневмоцилиндра 18 плечо двуплечего рычага 26 сходит с выступа профи0лированной поверхности кулачка 24, подпружиненный фиксатор 22 входит в паз делительного диска 21, фиксируя положение стола поворотного стола 4.

Центрирующие обоймы 36 приспо5соблений для сборки 5, находящиеся на позиции запрессовки, при повороте стола опускаются- под действием пружин 45 (копиры 8 имеют снижение на указанном участке), и собранные

0 узлы сбрасывателем 17 удаляются из приспособлениеДЛЯ сборки 5 через делитель потока 48.

Затем цикл повторяется до полной выработки загруженных в кассеты 10 и 14 собирае1 Ш1Х деталей, после чего

5 в систему электропневмоавтоматики подается сигнал на прекращение работы станка.

Предлагаемый станок для сборки позволяет автоматизировать процесс

0 сборки узлов, повысить производительность труда и, за счет расширения технологических возможностей станка путем сборки одновременно двух типоразмеров узлов, отказаться от до5полнительного оборудования для сборки однотипных узлов.

изобретения

Формула

50

0 обеспечения сборки разных по типоразмерам узлов вида паразитной шестерни, включающей зубчатое колесо, под1иипники, стопорное разрезное и дистан- ционное кольца, повышения производительности, привод поворотного стола выполнен в виде смонтированной соосно на колонне станины шестерни реечйой передачи, кулачка, жестко соединенного с шестерней, и делительного диска стола с фиксатором его положения, связанного через храповой механизм с шестерней, а также двуплечего рьачага, закрепленного на станине и взаимодействующего одним концом с профилированной поверхностью кулачка, а другим - с фиксатором делительного диска. 2.Станок по П.1, отличающийся тем, что механизм поштучно вьщачи выполнен в виде установленной соосно на стойке поворотной планшайтбы с профилированными пазами, тйг с закрепленными на одних концах роликами, расположенными в профилированных пазах планшайбы, а другими концами связанных с кассетами, а также вала, размещенного соосно внутри колонны и связанного с планшайбой че рез рычаг, закрепленный на его верхнем конце, и через взаимодействующие между собой другой рычаг, закреп ленный на нижнем конце вала, и допол нительный двуплечий рычаг, закреплен ный на станинес кулачком, в профилированном пазу которого размещен свободный конец дополнительного двуплечего рычага. 3.Станок по П.1, отличающий с я тем, что прспособление для сборки выполнено в виде соосно расположенных в центрирующей подпружиненной обойме кулачкового патрона с подпружиненными рычагами и упорами, а также связанного с исполнительным органом центрирующего подпружиненного толкателя с конусной кольцевой проточкой, в которой размещены одни концы упоров, воздействующих другими концами через подпружиненные рычаги на кулачки патронов для сжатия стопорного разрезного кольца. 4.Станок поп,1,отлича ющ и и с я тем, что, с целью обеспечения сборки двух типоразмеров собираемых деталей, сбрасыватель снабжен делителем потока, выполненным в виде шарнирно-закренленнрй на нем качалкой с тремя выступами. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 567583, кл: В 23 D 19/02, 1977.

31

27

9иг.5

В 8

17

... j4)

Щ //Ж/у ///

Фиг.

Г

tut г

М

fiitS

Авторы

Даты

1980-07-05—Публикация

1978-06-15—Подача